Изобретение относится к цветной металлургии, в частности к переработке сульфидного полиметаллического сырья, и может быть использовано в химической промышленности при производстве элементарной серы.

Известен "Способ переработки материалов, содержащих серу", включающий термообработку пульпы в присутствии реагентагидрофилизатора сульфидов при температуре выше точки плавления элементарной серы [1].

Недостатками данного способа являются необходимость применения дорогого реагента, перевод процесса из кислой в щелочную область, высокие потери серы с раствором, сложность утилизации стоков, содержащих различные непредельные формы серы.

Наиболее близким к предлагаемому является "Способ переработки серосульфидного материала", включающий термообработку пульпы исходного материала при температуре выше точки плавления элементарной серы с добавкой оборотной серы и получением материала, из которого в присутствии реагента- депрессора сульфидов выплавляют товарную серу [2].

К пульпе исходного материала добавляют серу, нагревают при перемешивании до температуры выше точки плавления элементарной серы и обрабатывают при этой температуре. После отстоя поочередно выпускают плав и водную фазу. К плаву при перемешивании добавляют раствор реагента- депрессора сульфидов и обрабатывают при температуре выше точки плавления элементарной серы, после чего отстаивают и поочередно выпускную серу и хвосты плавки. Часть серы оборачивается на образование плава.

Недостатки прототипа состоят в том, что процесс является дорогостоящим за счет применения реагента- депрессора сульфидов, ведется в щелочной области, частично сера переходит в раствор в виде недоокисленных соединений.

Предлагаемый способ переработки содержащего серу материала заключается в проведении термообработки исходного материала в виде пульпы при температуре выше точки плавления элементарной серы и добавкой богатого серного продукта, отделении оксидно-сульфидных компонентов и получении товарной серы путем расплавления и отстоя. При этом после термообработки из пульпы формируют серные гранулы путем ее охлаждения со средней скоростью не более 0,6 град/мин. Полученные гранулы выделяют путем грохочения или классификации и направляют на расплавление и отстой. Часть полученных гранул можно использовать в качестве богатого серного продукта на стадии термообработки пульпы.

Из литературы (Горячкин В.И., Нелень И.М., Щербаков В.А. и др. - Цветные металлы, 1974, N 9, с. 1-6) известно, что при определенных условиях сера коалесцирует, образуя укрупненные агрегаты. Изобретением определены условия проведения операции регулируемого охлаждения пульпы для отделения серы от оксидно-сульфидных составляющих, а именно со скоростью не более 0,6 град/мин. полученные серные гранулы, содержащие не менее 98,5% элементарной серы, выделяют из пульпы по классу +0,2 мм классификацией или грохочением. Из гранул получают товарную серу методом расплавления и отстоя. Часть гранул, необходимую для увеличения извлечения серы, можно использовать в голове процесса в качестве богатого серного продукта.

При скорости охлаждения выше 0,6 град/мин извлечение серы в товарный продукт резко падает, а при скорости ниже 0,3 град/мин требуется значительное увеличение объема оборудования и времени проведения процесса.

Способ переработки материалов, содержащих серу, позволяет исключить применение дорогостоящего реагента-депрессора сульфидов, не переводить технологический процесс из кислой области в щелочную, тем самым избежать высоких потерь серы с раствором, упростить утилизацию стоков, а также увеличить извлечение серы в товарный продукт.

Пример 1 (прототип). Пульпу исходного материала, содержащего 240 г твердого, загружали в актоклав, куда при перемешивании подавали 200 г технической серы. Суммарное содержание Sэл в твердом после подшихтовки 67%. Пульпу нагревали при перемешивании и обрабатывали при 130±5oC. После отстаивания (без перемешивания) поочередно выпускали плав и водную фазу. Плав вновь загружали в автоклав, добавляли 330 мл раствора сульфида натрия с концентрацией Na2S 15 г/л, нагревали при перемешивании до 130±5oC и выдерживали при этой температуре, затем отстаивали и поочередно выпускали серу и хвосты плавки.

Извлечение серы из исходного материала за вычетом подшихтованной серы 85,0%. потери серы с раствором 3,2%.

Пример 2 (прототип). Пульпу исходного материала, содержащего 100 г твердого загружали в автоклав, куда при перемешивании подавали 500 г технической серы. Суммарное содержание Sэл в твердом после подшихтовки 90%. Пульпу обрабатывали до получения плава и водной фазы так же, как и в примере 1. Плав вновь загружали в автоклав, к нему добавляли 100 мл раствора Na2N концентрации 45 г/л. Далее снова действовали так же, как и в примере 1. Извлечение серы из исходного материала в товарный продукт (за вычетом подшихтовки) составляло 66,3%, потери серы с раствором - 3,1%.

Пример 3 (предлагаемый способ). Пульпу исходного материала, содержащего 200 и твердого и 160 г технической серы, загружали в автоклав. Суммарное содержание элементарной серы после подшихтовки 84,6%. Пульпу нагревали при перемешивании до 130±5oC, обрабатывали и охлаждали до затвердевания серы со средней скоростью 0,1 град/мин. Образующие при этом гранулы отделяли на сите по классу +0,2 мм. Гранулы содержали 99,2% элементарной серы. Их расплавляли в пробирке, помещенной в нагретый глицерин, и отстаивали полученный расплав. При этом происходило отделение серы от примесей. Извлечение серы из исходного материала без учета добавки оборотной серы составляло 94%. Этот пример показывает увеличение извлечения серы из исходного материала по сравнению с примерами 1 и 2, кроме того, при этом отпадает необходимость применения щелочного реагента. Потери серы с раствором в практике 3 и в последующих опытах отсутствуют.

Пример 4. Пульпу материала в количестве 114 г твердого и 80 г серных гранул (содержание Sэл в объединенном продукте 84,6%) загружали в автоклав. Пульпу нагревали и обрабатывали как в примере 3. Скорость охлаждения пульпы составляла 0,3 град/мин. Полученные гранулы содержали 99,0% Sэл. Их отделяли и далее из них выплавляли серу так же, как в примере 3. Извлечение серы 92,9%.

Пример 4 по сравнению с примером 3 показывает возможность увеличения скорости охлаждения и, следовательно, уменьшения объема оборудования при сохранении высоких показателей процесса.

Пример 5. Пульпу материала, содержащего 200 г твердого и 140 г серных гранул (содержание элементарной серы в загружаемом материале 83,8%), помещали в автоклав. Пульпу обрабатывали так же, как и в примере 3, но средняя скорость охлаждения равнялась 0,56 град/мин. Полученные гранулы содержали 98,6% Sэл. Далее действовали как в примере 3. Извлечение серы 94,0%.

Пример 6. Загрузка автоклава соответствовали примеру 3. Пульпу обрабатывали, как в примере 3. Скорость охлаждения пульпы составляла 0,6 град/мин. Полученные гранулы содержали 99,1% элементарной серы. Извлечение серы 89,0%.

Пример 7. Пульпу материала, содержащего 200 г твердого и 167 г серных гранул (содержание элементарной серы в объединенном материале 84,8%), загружали в автоклав, обрабатывали при нагреве, как в примере 3, но охлаждение вели со средней скоростью 0,65 град/мин. Полученные гранулы содержали 99,2% элементарной серы. Из них выплавляли серу, как в примере 3. По сравнению с примерами 3-6 выход серы резко снизился и составил 62,0%.

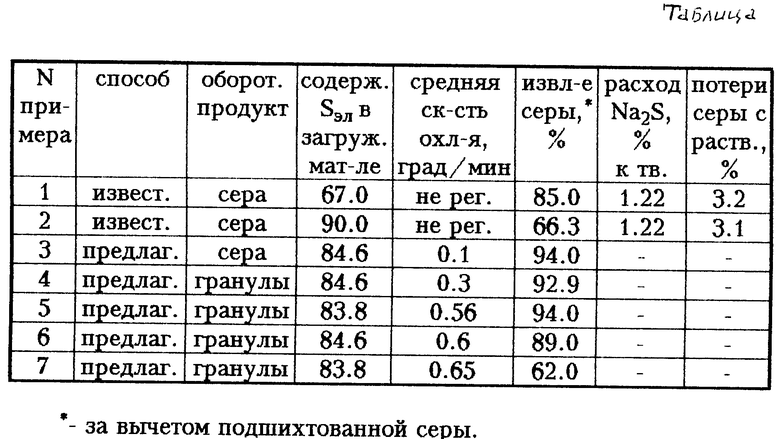

Результаты испытаний, проведенных по известному и предлагаемому способу, приведены в таблице.

Проведенные лабораторные испытания подтверждают преимущества заявляемого способа по сравнению с известным, что позволит отказаться от использования щелочных реагентов, тем самым избежать потерь серы с раствором, упростить утилизацию стоков. Извлечение серы выше, чем в известном способе. При охлаждении со средней скоростью не более 0,6 град/мин извлечение серы 89,0 и более %. Следует иметь в виду, что охлаждение со средней скоростью ниже 0,3 град/мин требует значительного увеличения объема оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНОГО ПИРРОТИНСОДЕРЖАЩЕГО СЫРЬЯ | 1997 |

|

RU2114195C1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОСУЛЬФАТОВ | 1999 |

|

RU2167101C2 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| СПОСОБ ОСАЖДЕНИЯ ЦВЕТНЫХ МЕТАЛЛОВ ИЗ РАСТВОРОВ | 2000 |

|

RU2182183C2 |

| Способ переработки серосульфидного материала | 1978 |

|

SU711142A1 |

| Способ переработки промпродуктов, содержащих драгоценные металлы, полученных при производстве катодного никеля (варианты) | 2022 |

|

RU2789528C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ выделения серы из серусодержащих материалов | 1980 |

|

SU990644A1 |

Изобретение может быть использовано в химической промышленности при производстве элементарной серы. Способ заключается в том, что исходный материал подвергают термообработке в виде пульпы при температуре выше точки плавления элементарной серы с добавкой богатого серного продукта. Затем при охлаждении со средней скоростью не более 0,6 град/мин из пульпы формируют серные гранулы, которые отделяют методом грохочения или классификации и направляют на получение серы методом расплавпения и отстоя. Часть полученных гранул можно использовать в качестве богатого серного продукта в голове процесса, повышается извлечение меди и никеля в раствор и производительность процесса. 3 з.п. ф-лы. 1 табл.

| Борбат В.Ф., Воронов А.Б | |||

| Автоклавная технология переработки никельпиррот иновых концентратов | |||

| - М.: Металлургия, 1980 | |||

| SU, авторское свидетельство, 711142, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1998-06-27—Публикация

1997-04-23—Подача