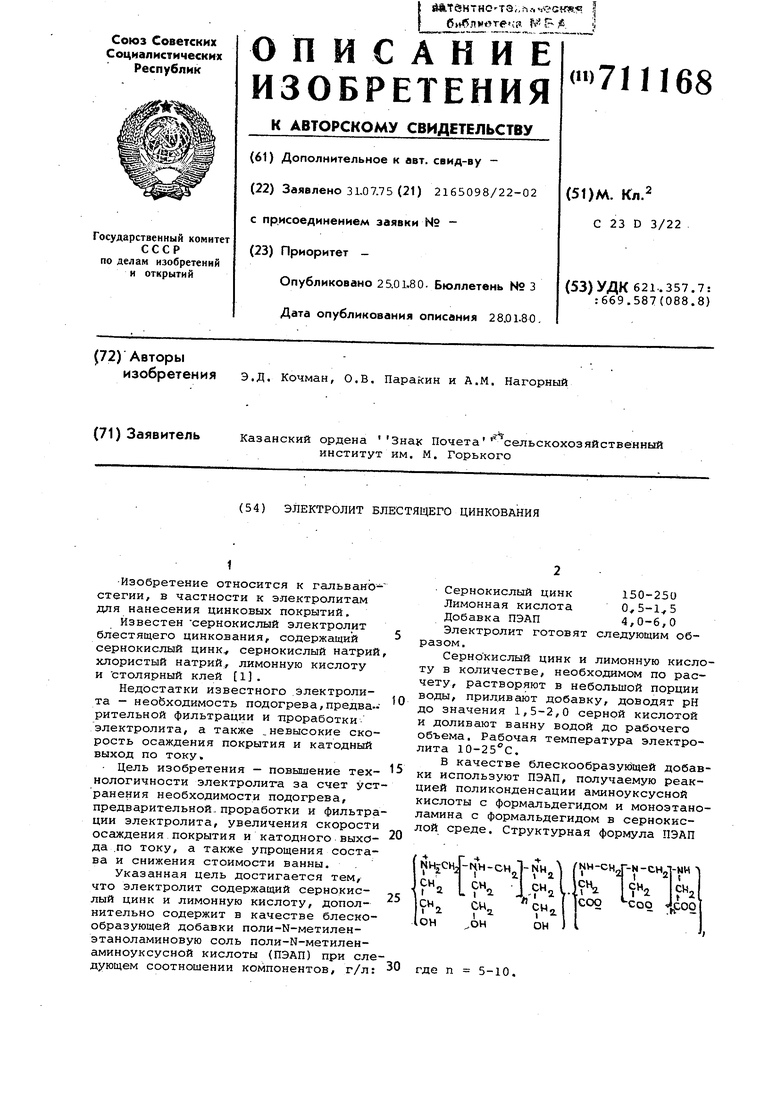

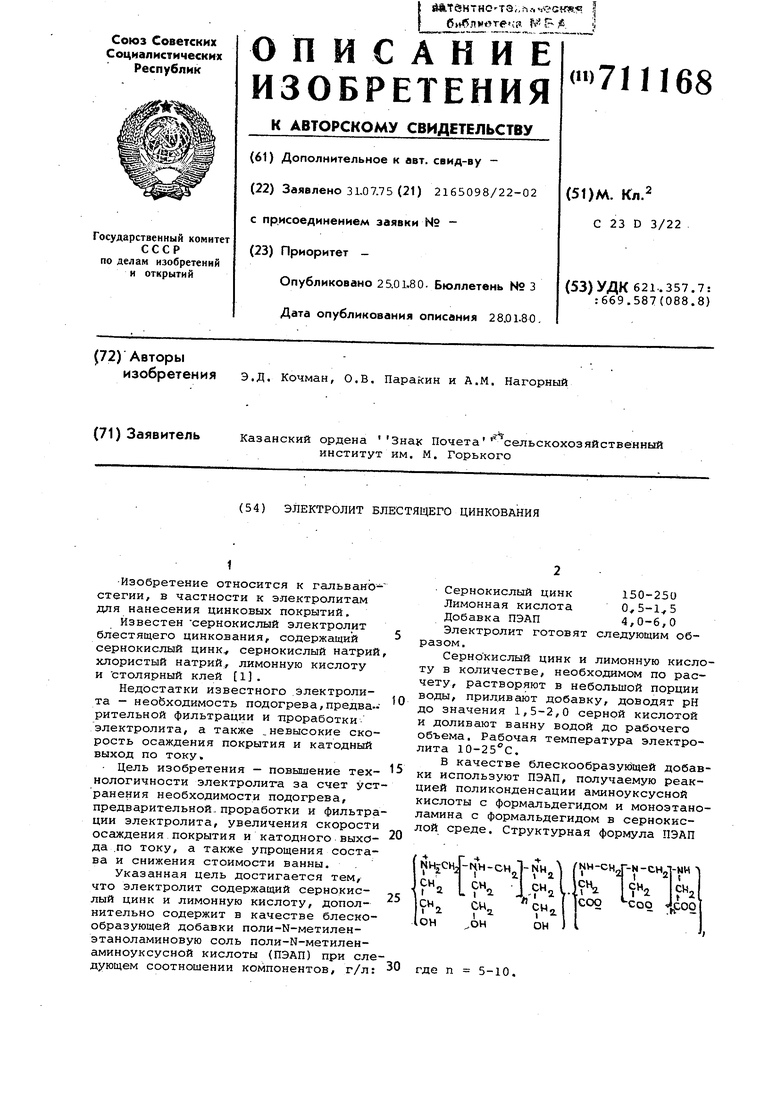

Изобретение относится к гальваностегии, в частности к электролитам для нанесения цинковых покрытий. Известен -сернокислый электролит блестящего цинкования, содержащий сернокислый цинк сернокислый натрий хлористый натрий, лимонную кислоту и столярный клей 1 . Недостатки известного электролита - необходимость подогрева,предварительной фильтрации и проработки электролита, а также невысокие скорость осаждения покрытия и катодный выход по току. Цель изобретения - повышение технологичности электролига за счет уст ранения необходимости подогрева, предварительной, проработки и фильтра ции электролита, увеличения скорости осаждения покрытия и катодного выхода .по току, а также упрощения состава и снижения стоимости ванны. Указанная цель достигается тем, что электролит содержащий сернокислый цинк и лимонную кислоту, дополнительно содержит в качестве блескообразующей добавки пoли-N-мeтилeнэтаноламиновую соль поли-Ы-метиленаминоуксусной кислоты (ПЭАП) при сле дующем соотношении компонентов, г/л: Сернокислый цинк 150-250 Лимонная кислота 0, Добавка ПЭАП4,0-6,0 Электролит готовят следующим образом. Сернокислый цинк и лимонную кислоту в количестве, необходимом по расчету, растворяют в небольшой порции воды, приливают добавку, доводят рН до значения 1,5-2,0 серной кислотой и доливают ванну водой до рабочего объема. Рабочая температура электролита 10-25С. В качестве блескообразующей добавки используют ПЭАП, получаемую реакцией поликонденсации аминоуксусной кислоты с формальдегидом и моноэтаноламина с формальдегидом в сернокислой среде. Структурная формула ПЭАП где п 5-10. Процесс приготовле1П- я 1 л водного раствора ПЭАП состоит из 3-х стадий 1.К 0,6 кг 40%-ного водного раствора формальдегида приливают 0,1 кг серной кислоты (уд.вес 1,84) и 0,24 кг моноэтаноламина, Смесь ки пятят до образования густой массы. 2.К 0,3 кг 40%-ного водного раст вора формальдегида приливают 0,3 кг аминоуксусной кислоты и кипятят до выпаривания половины первоначального объема,после чего приливают еще 0,3 кг формальдегида и кипятят до образования вязкой массы. 3.Полученные растворы смешивают и доводят объем до 1 л дистиллированной водой. Корректировка электролита заключается в поддержании постоянного зна чения рН и концентрации сернокислого цинка, посредством периодической заме ны цинковых анодов нерастворимыми (свинцовыми), При ухудшении.внешнего вида покрытия добавляют ПЭАП из рас чета 1/5 от нормы. Лимонную кислоту добавляют на основании, данных анали за. Пример 1. Состав электроли ZnS04 7H,jO150 Лимонная кислота0,5 Добавка ПЭАП4,0 Оц. 4,0-8,0 ВТ 90% при DK 4А/дм 2; ВТк 80% при А/дм P.O. -19% при Dj 8 .С. (рас сеивающая способность по Фидцу)-21 цри D|. 4 . скорость осаждения при DK 8 А/дм равна 110 мкм/час. Осадки сохраняю высокий блеск, мел кок рис та ллич и ость и прочное сцепление с основой до толщины 30 мкм. Пример 2, Состав электроли та , г/л: ZnSO 7HgO Лимонная кислота Добавка ПЭАП D-,J 5,0-10,0 ВТ 92 Di( 5,0 Ba 80% при D, 10 Р.С. -20% при DK 5,0 Р.С. -18% при DK JO скорость осаждения при D| 1.0,0 А/дм равна 137 мкм/час. Осадки сохраняют высокий блеск, мел кокристалличность и прочное сцепление с основой до толщины 35 мкм. П р и м е р 3. Состав электролита, г/л : ZnSO Лимонная кислота Добавка ПЭАП D| 6,0-12,0 А/дм- ; ВТ| 94 DK 6,0 ВТ, 79% при DK 12,0 Р.С. -19% при D 6,0 А/дм ; Р.С. -17% при D,4 12,0 А/дм 2; скорость осаждения при DI 12 А/дм равна 164 мкм/час. Осадки сохраняют высокий блеск, мелкокристалличность и прочное сцепле,ние с основой до толщины 40 мкм. Из предлагаемого электролита осаждаются блестящие, со степенью блеска 95-98% по отношению к серебряному зеркалу, и эластичные, с микротвердостью 50-54 кг/мм , декоративные цинковые покрытия толщиной до 40 мкм. Предлагаемый электролит прост и стабилен в работе, легко готовится в цеховых условиях, не требует проработки и фильтрации, имеет низкую стоимость. Добавка ПЭАП также проста в приготовлении и не дефицитна. Электролит может быть использован для ускорения процесса осаждения защитно-декоративных цинковых покрытий на поверхности стальных деталей,проволоки и ленты в гальванических цехах машиностроительных и инструментальных заводов . Формула изобретения Электролит блестящего цинкования, одержащий сернокислый цинк и лимонную кислоту, отличающийс я ем, что, с целью повышения технолоилности электролита, в него дополительно введена в качестве блескобразующей добавки поли-Ы-метиленэтаноламиновая соль поли-Ы-метиленминоуксусной кислоты (ПЭАП) при слеующем соотно{1;ении компонентов, г/л: Сернокислый цинк150-250 Лимонная кислота. 0,5-1,5 Добавка ПЭАП4,0-6,0 Источники информации, ринятые во внимание при экспертизе 1, Авторское свидетельство СССР 378542, кл. С 23 D 3/22, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит блестящего цинкования | 1975 |

|

SU711180A1 |

| Электролит блестящего цинкования | 1975 |

|

SU712464A1 |

| Электролит цинкования | 1980 |

|

SU910861A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Электролит для осаждения цинка | 1975 |

|

SU665025A1 |

| Блескообразующая добавка "форстан" в сернокислые электролиты для нанесения покрытий оловом и сплавами на его основе и способ ее получения | 1988 |

|

SU1696604A1 |

| Электролит для осаждения блестящих покрытий сплавом золото-никель | 1987 |

|

SU1505986A1 |

| Электролит цинкования | 1979 |

|

SU876799A1 |

| Электролит блестящего цинкования | 1976 |

|

SU655749A1 |

| Продукты сополиконденсации алифатического диамина и ароматической аминосульфокислоты с формальдегидом в качестве добавки к электролитам цинкования и кадмирования и способ получения продукта сополиконденсации | 1989 |

|

SU1770457A1 |

Авторы

Даты

1980-01-25—Публикация

1975-07-31—Подача