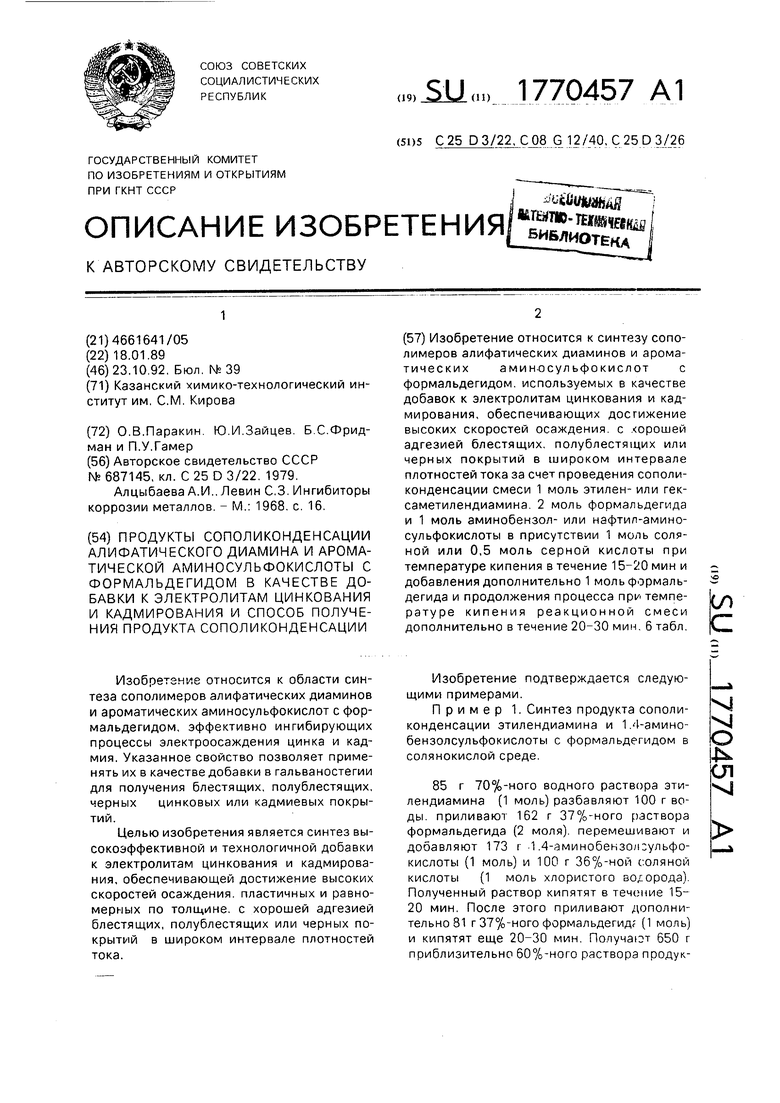

Изобретение относится к области синтеза сополимеров алифатических диаминов и ароматических аминосульфокислот с формальдегидом, эффективно ингибирующих процессы электроосаждения цинка и кадмия. Указанное свойство позволяет применять их в качестве добавки в гальваностегии для получения блестящих, полублестящих, черных цинковых или кадмиевых покрытий.

Целью изобретения является синтез высокоэффективной и технологичной добавки к электролитам цинкования и кадмирова- ния, обеспечивающей достижение высоких скоростей осаждения пластичных и равномерных по толщине, с хорошей адгезией блестящих, полублестящих или черных покрытий в широком интервале плотностей тока.

Изобретение подтверждается следующими примерами.

Пример 1. Синтез продукта сополи- конденсации этилендиамина и 1 4-амино- бензолсульфокислоты с формальдегидом в солянокислой среде

85 г 70%-ного водного раствора этилендиамина (1 моль) разбавляют 100 г воды приливают 162 г 37%-ного раствора формальдегида (2 моля) перемешивают и добавляют 173 г 1 4-аминобензол;ульфо- кислоты (1 моль) и 100 г 36%-ной соляном кислоты (1 моль хлористого водорода) Полученный раствор кипятят в течение 15- 20 мин. После этого приливают дополнительно 81 г 37%-ного формальдегид (1 моль) и кипятят еще 20-30 мин Попучают 650 г приблизительно 60%-ного раствора продукVIVJ

О

Ьь

ел XI

товсополиконденсации плотностью 1,31 г/см и вязкостью 12 сП со средней мол.м. 3050. Температура стеклования 273-292°С. Выход 82% от теоретически рассчитанного.

Пример 2. Синтез продукта сополи- конденсации этилендиамина и 1-нафтиа- мин-4-сульфокислоты с формальдегидом в солянокислой среде.

Описанным в примере 1 способом, исходя из этилендиамина, 1-нафтиламин-4- сульфокислоты, формальдегида и соляной кислоты получают 750 г приблизительно 63%-ного раствора продуктов сополикон- денсации плотностью 1,29 г/см3 и вязкостью 20 сП со средней мол.м. 4260. Температура стеклования 269-287°С.

Пример 3. Синтез продукта сополи- конденсации этилендиамина и 1-нафтила- мин-5-сульфокислоты с формальдегидом в сернокислой среде.

Описанным в примере 1 способом, исходя из этилендиамина, 1-нафтиламин-5- сульфокислоты, формальдегида и 49 г серной кислоты (0,5 моля), получают 700 г приблизительно 60%-ного раствора продуктов сополиконденсации плотностью 1,28 г/см3 и вязкостью 22 сП со средней мол.м. 4416. Температура стеклования 265- 284°С.

Выход 83% от теоретически рассчитанного.

Пример 4. Синтез продукта сополиконденсации этилендиамина и 1-нафтила- мин-8-сульфокислоты с формальдегидом в сернокислой среде.

Описанным в примере 1 способом, исходя из этилендиамина, 1-нафтиламин-8- сульфокислоты, формальдегида и 49 г серной кислоты (0,5 моль), получают 700 г приблизительно f30%-Horo раствора продуктов сополиконденсации плотностью 1,27 г/см и вязкостью 22 сП со средней мол.м. 4416. Температура стеклования 268-285°С.

Выход 84% от теоретически рассчитанного,

Пример 5. Синтез продукта сополиконденсации этилендиамина и 2-нафтила- мин-8-сульфокислоты с формальдегидом з солянокислой среде.

Описанным в примере 1 способом, исходя из этилендиамина, 2-нафтиламин-8- сульфокислоты, формальдегида и соляной кислоты, получают 700 г приблизительно 60%-ного раствора продуктов сополиконденсации плотностью 1,26 г/см3 и вязкостью 23 сП со средней мол.м. 4621. Температура стеклования 261-283°С.

Выход 82% от теоретически рассчитанного.

Пример 6. Синтез продукта сополиконденсации этилендиамина и 2-наф- тиламин-5,7-дисул ьфокислотыс

формальдегидом в солянокислой среде.

Описанным в примере 1 способом, исходя из этилендиамина, 2-нафтиламин-5,7- дисульфокислоты, формальдегида и соляной кислоты, получают 730 г приблизительно 63%-ного раствора продуктов сопо0 ликонденсации плотностью 1,27 г/см и вязкостью 21 сП со средней мол.м. 4350. Температура стеклования 274-288°С.

Выход 86% от теоретически рассчитанного.

5 Пример 7. Синтез продукта сополиконденсации этилендиамина и 2- нафтил амин-6,8-дисул ьфокислоты с формальдегидом в сернокислой среде.

Описанным в примере 1 способом, ис0 ходя из этилендиамина. 2-нафтиламин-6,8- дисульфокислоты, формальдегида и 49 г серной кислоты (0,5 моля), получают 730 г приблизительно 63%-ного раствора продуктов сополиконденсации плотностью

5 1,26 г/см и вязкостью 24 сП со средней мол.м. 5370. Температура стеклования 276- 284°С.

Выход 81% от теоретически рассчитанного.

0ПримерЗ. Синтез продукта сополиконденсации гексаметилендиамин.э и 1.4- аминобензолсульфокислотыс

формальдегидом в сернокислой среде. Описанным в примере 1 способом, ис5 ходя из 40%-ного водного раствора гексаметилендиамина. 1.4-аминобензол- сульфокислоты. формальдегида и 49 г серной кислоты (0,5 моля) получают 700 г приблизительно 58%-ного раствора продук0 тов сополиконденсации плотностью 1,17 г/см3 и вязкостью 19 сП со средней мол.м. 3740. Температура стеклования 264-287°С. Выход 84% от теоретически рассчитанного,

5 П р и м е р 9. Синтез продукта сополиконденсации гексаметилендиамина и 1- нафтиламин-4-сул ьфокислотыс

формальдегидом в сернокислой среде.

Описанным в примере 1 способом, ис0 ходя из 40%-ного водного раствора гекса- метилендиамина, 1-нафтиламин-4-сульфокислоты, формальдегида и 49 г серной кислоты (О.Е моля), получают 750 г приблизительно 50%-ного

5 раствора продуктов сополиконденсации плотностью 1,16 г/см3 и вязкостью 20 сП со средней мол.м. 5088. Температура стеклования 268-281°С.

Выход 82% от теоретически рассчитанного.

Пример 10. Синтез продукта сополи- конденсации гексаметилендиамина и 1- нафтиламин-5-сульфокислотыс

формальдегидом в солянокислой среде.

Описанным в примере 1 способом, исходя из 40%-ного водного раствора гексаметилендиамина, 1-нафтиламин-5- сульфокислоты, формальдегида и соляной кислоты, получают 810 г приблизительно 46%-ного раствора продуктов сополикон- денсации плотностью 1,12 г/см и вязкостью 18 сП со средней мол.м. 5761. Температура стеклования 269-293°С,

Выход 86% от теоретически рассчитанного.

Пример 11, Синтез продукта сополи- конденсации гексаметилендиамина и 1- нафтиламин-8-сульфокислотыс

формальдегидом в сернокислой среде.

Описанным в примере 1 способом, исходя из 40%-ного водного раствора гек- саметилендиамина. 1-нафтиламин-8-сульфокислоты, формальдегида и 49 г серной кислоты (0,5 моля), получают 750 г приблизительно 50%-ного раствора продуктов сополиконденсации плотностью 1,17 г/см3 и вязкостью 21 сП со средней мол.м. 5936. Температура стеклования 269-285°С.

Выход 80% от теоретически рассчитанного.

Пример 12. Синтез продукта сополиконденсации гексаметилендиамина и 2- нафтиламин-8-сул ьфокислотыс

формальдегидом в солянокислой среде.

Описанным в примере 1 способом, исходя из 40%-ного водного раствора гексаметилендиамина, 2-нафтиламин-8- сульфокислоты, формальдегида и соляной кислоты, получают 810 г приблизительно 46%-ного раствора продукта сополиконденсации плотностью 1,13 г/см3 и вязкостью 17 сП со средней мол.м. 5350. Температура стеклования 267-292°С.

Выход 83% от теоретически рассчитанного.

Пример 13. Синтез продукта сополиконденсации гексаметилендиамина и 2- нафтиламин-5.7-дисульфокислоты с формальдегидом в сернокислой среде.

Описанным в примере 1 способом, исходя из 40%-ного водного раствора гекса- метилендиамина. 2-нафтиламин-5.7-дисульфокислоты. формальдегида и 49 г серной кислоты (0,5 моля). получают 820 г. приблизительно 56%-ного раствора продуктов сополиконденсации плотностью 1,2 г/см и вязкостью 23 сП со средней мол.м. 6050. Температура стеклования 274-299°С.

Выход 76% от теоретически рассчитанного.

Пример 14. Синтез продукта сополиконденсации гексаметилендиамина и 2нафтиламин-6,8-дисульфокислоты с формальдегидом в солянокислой среде.

Описанным в примере 1 способом, исходя из 40%-ного водного раствора гексаметилендиамина, 2-нафтиламин-6,80 дисульфокислоты, формальдегида и соляной кислоты, получают 840 г приблизительно 60%-ного раствора продуктов сополиконденсации плотностью 1,21 г/см3 и вязкостью 22 сП со средней мол.м.

5 5970. Температура стеклования 276-297°С. Выход 78% от теоретического,

Выход 78% от теоретически рассчитанного,

Идентификация синтезированных про0 дуктов проводилась с помощью ИК-спектро- скопии и элементного анализа. Для получения хорошо разрешенного спектра использована двойная смесь сополимер-вода. Перед идентификацией сополимеры очи5 щали, осаждая этанолом из водного раствора, промывая выделенные полимеры этиловым спиртом. Затем очищенный сополимер высушивали в вакууме при 60-80°С до постоянного веса. Среднечисловая моле0 кулярная масса определялась методом ос- мометрии.

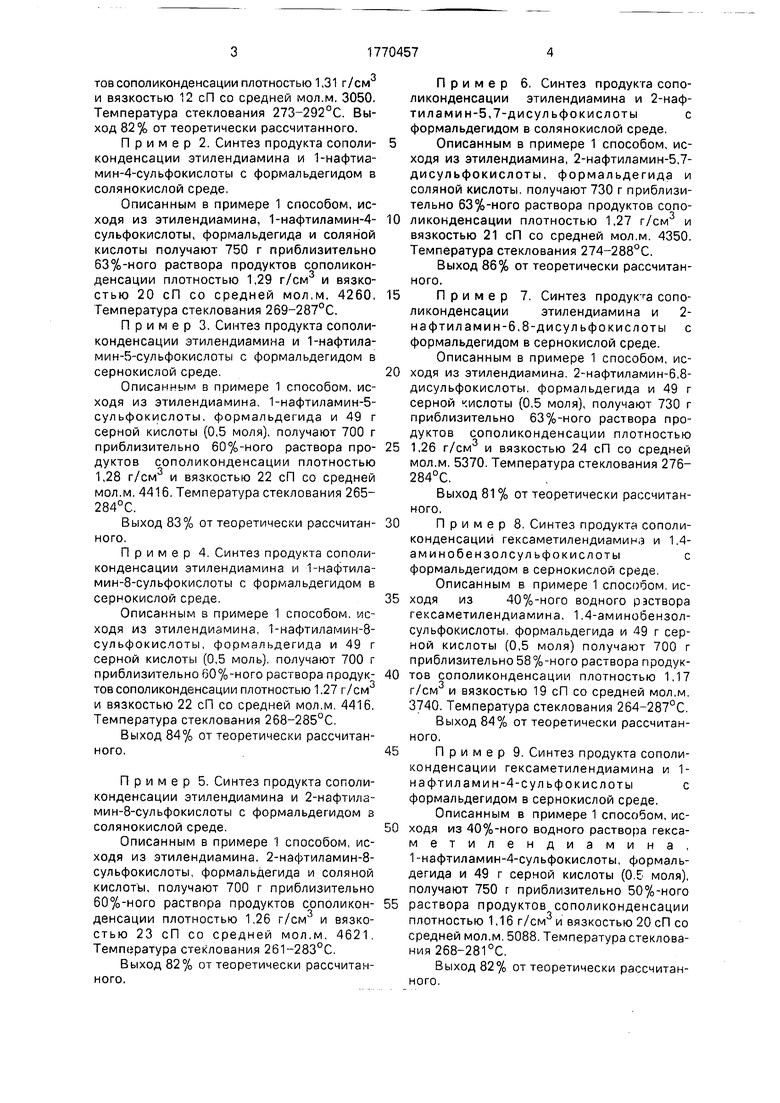

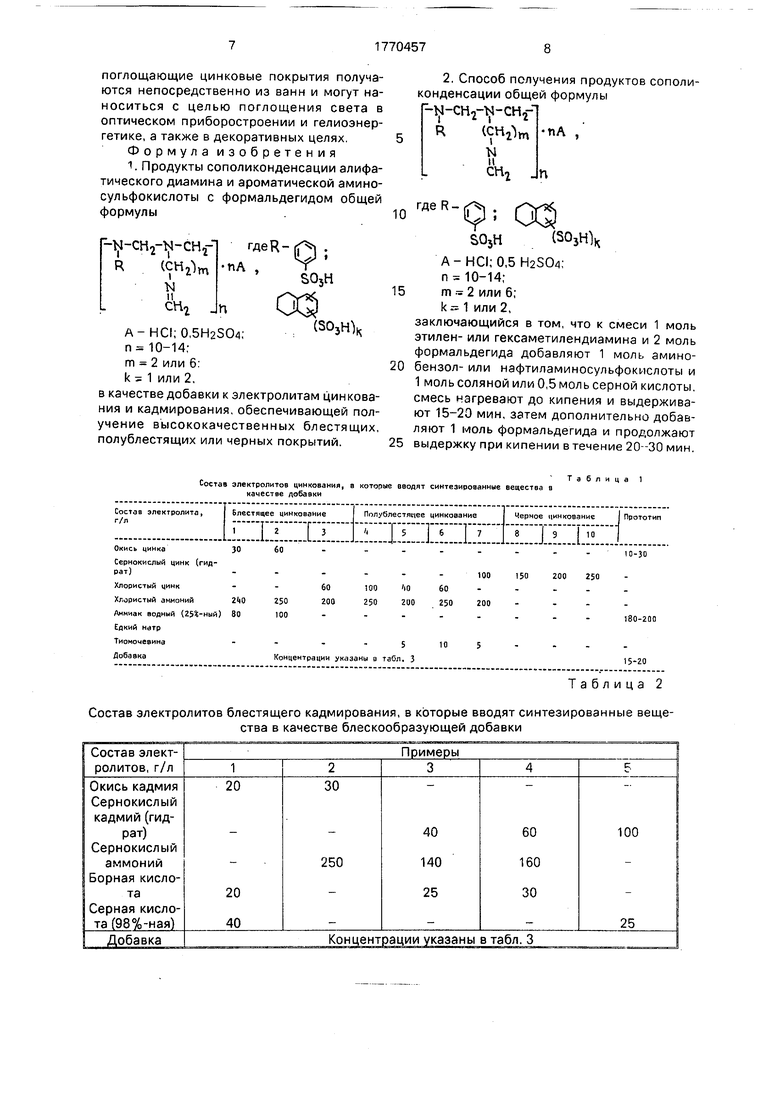

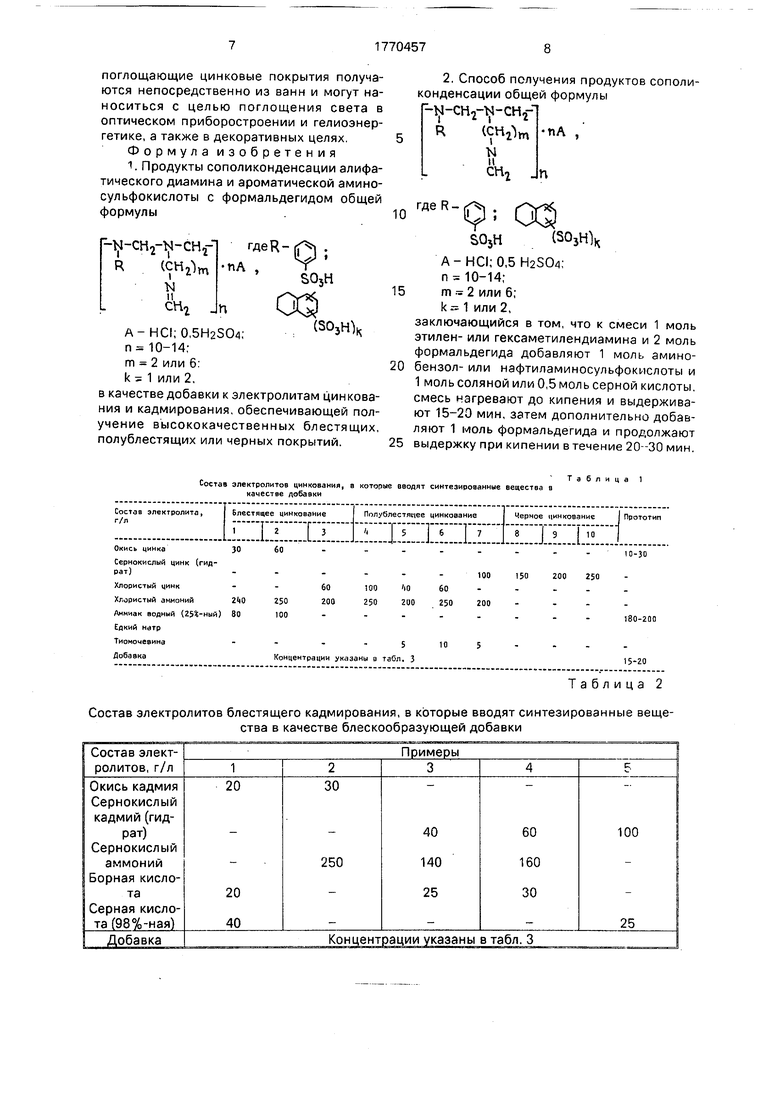

Синтезированные продукты сополиконденсации вводят в качестве добавки в электролиты цинкования и кадмирования.

5 указанные в табл. 1. 2. в количестве, указанном в табл, 3. Режим электролиза и некоторые физико-механические свойства покрытий приведены в табл. 4-6.

Как видно из примеров, приведенных в

0 табл.5. 6,синтезированные добавки с зависимости от состава электролита обеспечивают формирование блестящих или полублестящих, или черных покрытий.

Осаждение пластичных с хорошей адге5 зией и равномерных по толщине до 60 мкм цинковых или кадмиевых покрытий производится с высокой скоростью, достигающей 451 мкм/ч при 10-35°С в широком интервале плотностей тока (0,2-35 А/дм ) без пере0 мешивания. Максимальная скорость осаждения в электролите-прототипе; 72 мкм- ч. Осадки практически беспористы при толщине покрытия равной 3 мкм Покрытия эффективно защищают стальные детали or

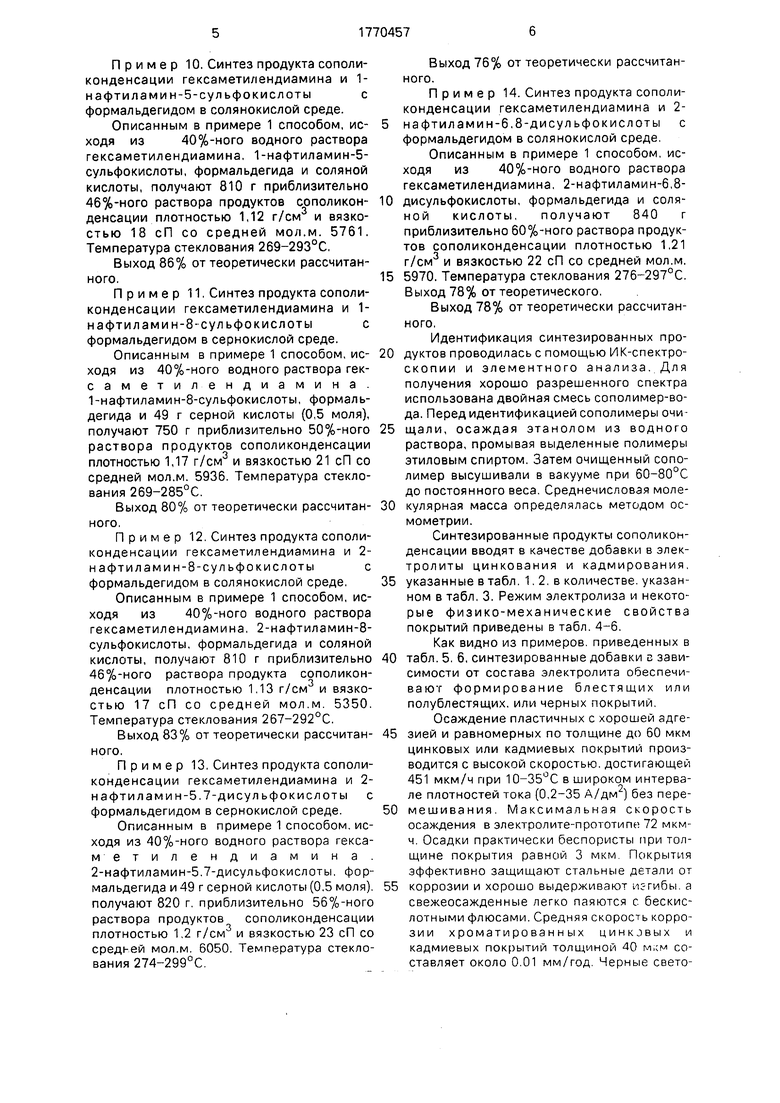

5 коррозии и хорошо выдерживают изгибы, а свежеосажденные легко паяются с бескислотными флюсами. Средняя скорость корро- зии хроматированных цинковых и кадмиевых покрытий толщиной 40 м,;м составляет около 0.01 мм/год. Черные светопоглощающие цинковые покрытия получаются непосредственно из ванн и могут наноситься с целью поглощения света в оптическом приборостроении и гелиоэнер- гетике, а также в декоративных целях. Формула изобретения 1. Продукты сополиконденсации алифатического диамина и ароматической амино- сульфокислоты с формальдегидом общей формулы

2. Способ получения продуктов сополиконденсации общей формулы

-14-сн2- -снг ПА

(CtV)m

N cWi

П

ю WR-D

| название | год | авторы | номер документа |

|---|---|---|---|

| Продукты сополиконденсации алифатических аминов и ароматических аминосульфокислот с формальдегидом в качестве блескообразующей добавки к электролитам цинкования и способ получения продуктов сополиконденсации | 1989 |

|

SU1759843A1 |

| Ароматические поли-N-метиленаминосульфокислоты в качестве блескообразующей добавки к электролитам цинкования и способ получения ароматических поли-N-метиленаминосульфокислот | 1989 |

|

SU1723203A1 |

| Электролит блестящего цинкования | 1982 |

|

SU1122760A1 |

| Способ получения водной дисперсии микрокапсул | 1986 |

|

SU1741602A3 |

| Производные иминофурановых смол,обладающие пластифицирующим действием на бетонные смеси и растворы,и способ их получения | 1980 |

|

SU1252327A1 |

| Способ выделения 2-амино-5-нафтол-7-сульфокислоты | 1988 |

|

SU1549949A1 |

| Способ получения полиаминоалкилфенолов | 1981 |

|

SU1118635A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКИХ ТИТАНОВЫХ СОЕДИНЕНИЙ | 1989 |

|

RU2024533C1 |

| Способ получения продукта конденсации | 1986 |

|

SU1606539A1 |

| НОВАЯ НЕ СОДЕРЖАЩАЯ ХРОМ КОМПОЗИЦИЯ ДЛЯ ОБРАБОТКИ МЕТАЛЛА | 2005 |

|

RU2394047C2 |

Изобретение относится к синтезу сополимеров алифатических диаминов и ароматических аминосульфокислот с формальдегидом, используемых в качестве добавок к электролитам цинкования и кад- мирования, обеспечивающих достижение высоких скоростей осаждения с орошей адгезией блестящих, полублестящих или черных покрытий в широком интервале плотностей тока за счет проведения сополи- конденсации смеси 1 моль этилен- или гек- саметилендиамина 2 моль формальдегида и 1 моль аминобензол- или нафтил-амино- сульфокислоты в присутствии 1 моль соляной или 0,5 моль серной кислоты при температуре кипения в течение 15-20 мин и добавления дополнительно 1 моль формальдегида и продолжения процесса при температуре кипения реакционной смеси дополнительно в течение 20-30 мин 6 табл со с

гдеКпА

П

SO,H

(S03H

,5H2S04;

n 10-14;

т -2 или 6

k - 1 или 2,

в качестве добавки к электролитам цинкования и кадмирования, обеспечивающей получение высококачественных блестящих, полублестящих или черных покрытий.

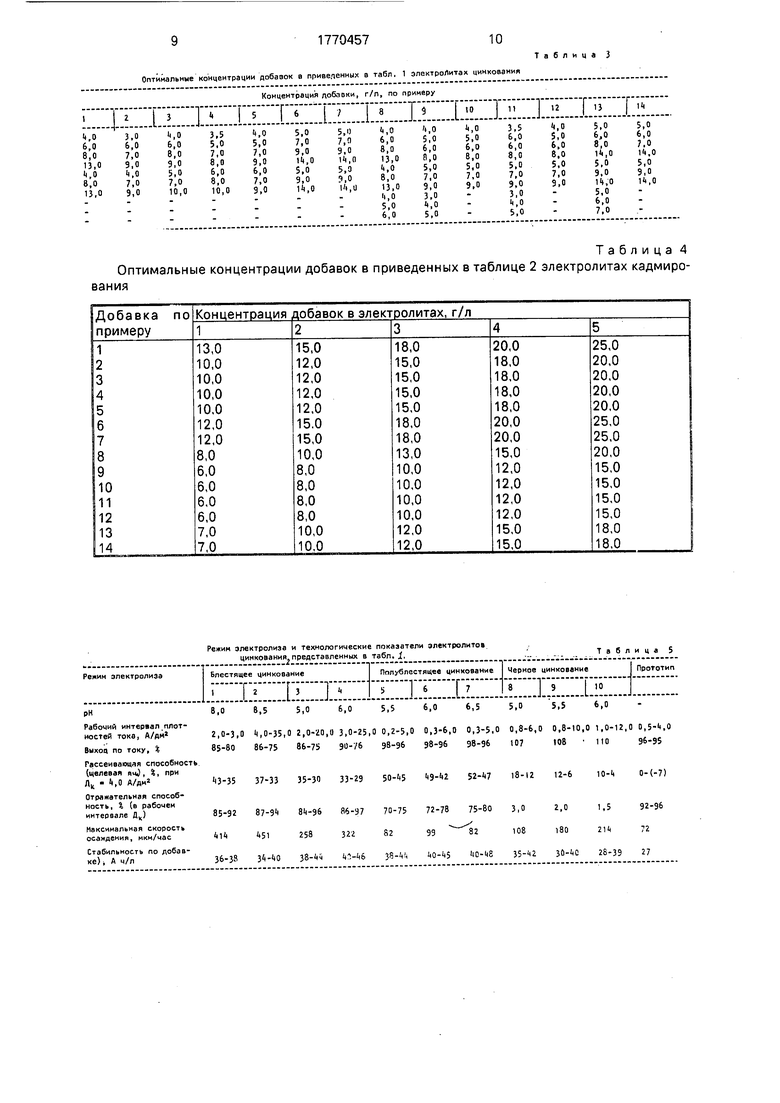

Состав электролитов цинкования, а которые вводят синтезированные вещества в качестве добавки

Окись цинка30

Сернокислый цинк (гидрат)

Хлористый цинк

Хлористый аммоний

Аммиак водный (25%-ный) 80

Едкий натр

Тиомочевинэ

Добавка

60

60 100 Ю 250 200 250 21)0 100 - - 5Концентрации указаны а табл. 3

100 60 250200

10

150200 250

10-30

180-200

15-20

Таблица 2

Состав электролитов блестящего кадмирования, в которые вводят синтезированные вещества в качестве блескообразующей добавки

(S03H)K

SOjH

A-HCI;0,5H2S04; n 10-14; или 6; k--1 или 2,

заключающийся в том, что к смеси 1 моль этилен- или гексаметилендиамина и 2 моль формальдегида добавляют 1 моль амино- бензол- или нафтиламиносульфокислоты и 1 моль соляной или 0,5 моль серной кислоты, смесь нагревают до кипения и выдерживают 15-20 мин, затем дополнительно добавляют 1 моль формальдегида и продолжают выдержку при кипении в течение 20-30 мин.

Таблиц

10-30

100 60 250200

150200 250

180-200

10

Оптимальные концентрации добавок в приведенных в табл. 1 электролитах цинкования

Таблица 4

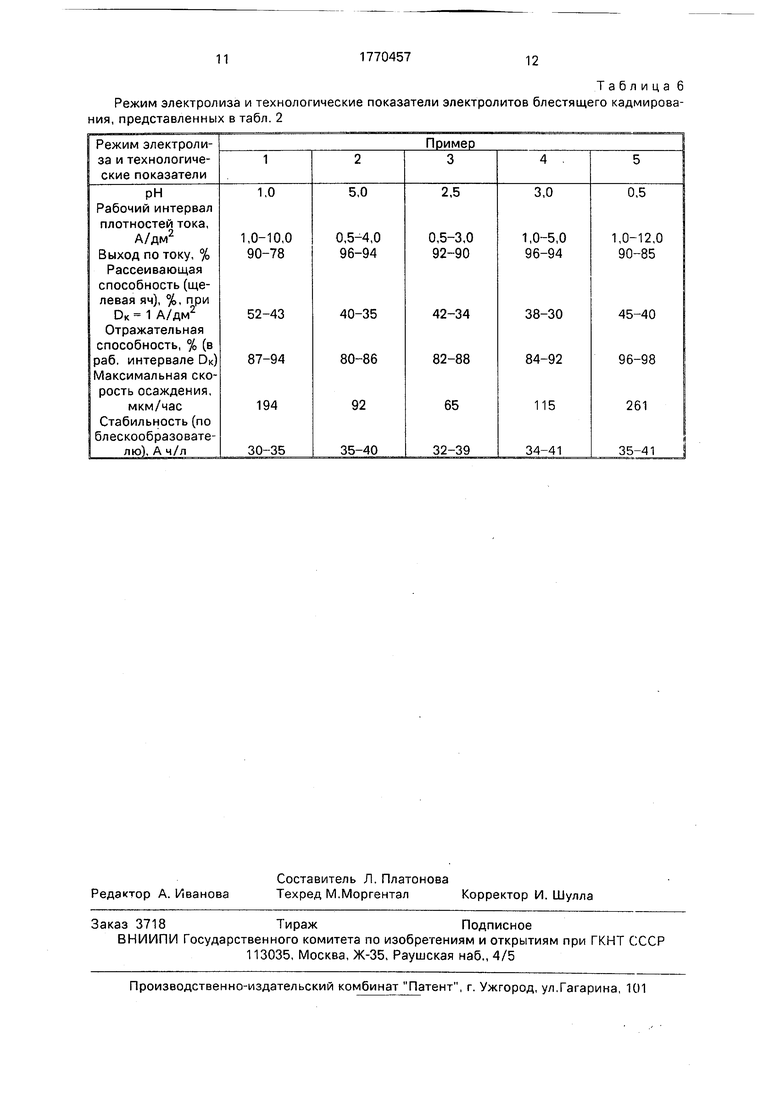

Оптимальные концентрации добавок в приведенных в таблице 2 электролитах кадмиро- вания

Режим электролиза и технологические показатели электролитов

Таблица 3

Таблица 5

Таблица 6

Режим электролиза и технологические показатели электролитов блестящего кадмирова- ния, представленных в табл. 2

| Электролит блестящего цинкования | 1975 |

|

SU687145A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Алцыбаева А.И. | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-10-23—Публикация

1989-01-18—Подача