ТГзобретение относится к литейному производ ству, а именно к оборудованию для испытания формовочных смесей, и может быть использовано для подбора их составов. Известно устройство для испытания в условиях свободного и затрудненного расширения формовочной и стержневой смесей при всестороннем их нагреве Ц. Однако данное устройство не позволяет вести наблюдение за поведением сухой корки смеси под действием теплового и механического воздействия металла, в т время как зти испытания очень вазкны с точки зрения размерной точности отливок. Известны другие устройства (пробы), используемые для определения склонности формовочных смесей к образованию ужимин. Эти устройства представляют собой модель-пробу и металлическую опоку. Запивка формы осуществляется металлом. Склонность формовочных смесей к образованию ужимин определяют визуально (в баллах) по поражению ужиминами поверх ности отливки-пробы 2. Недостатками этих устройств являются длительность испытания, недостаточно высокая стабильность результатов и точность оценки. Известно также устройство, состоящее из металлической опоки, печи одностороннего радаационного нагрева и системы контроля для определения температуры и влажности приповерхностных зон литейной формы 3. Недостаток этого устройства заключается в том, что оно не позволяет фиксировать момент отрыва корки смеси и, следовательно, определять склонность формовочных смесей к образованию ужимин по объективным показателям. Цель изобретения - определение склонности формовочной смеси к образованию ужимин и оценка влияния теплового и механического воздействия заливаемого металла на отклонения размеров полости формы. Указанная цель достигается тем, что в устройстве, содержащем металлическую опору со съемным кольцом, печь ошюсторокиего радиационного нагрева и систему контроля, последняя содержит датчик леформадаи, связанный с регистрирующим прибором и выполненный

в «иде кварценой трубки, шзрпирио соединенной с кварцевым подпятником, установленным на ладу полуформы, причем кваоцепая трубка снабжена системой нагружения, имитирующей давление металла, а в объеме смеси расположены размыкающие контакты конечного выключателя.

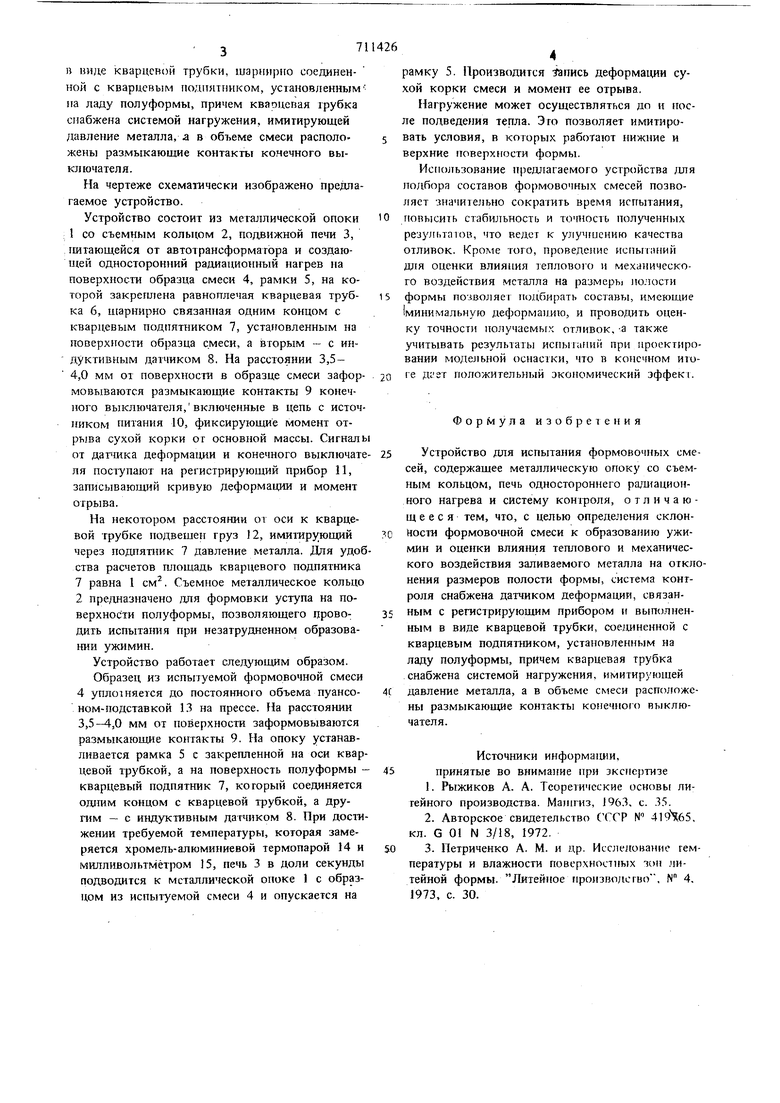

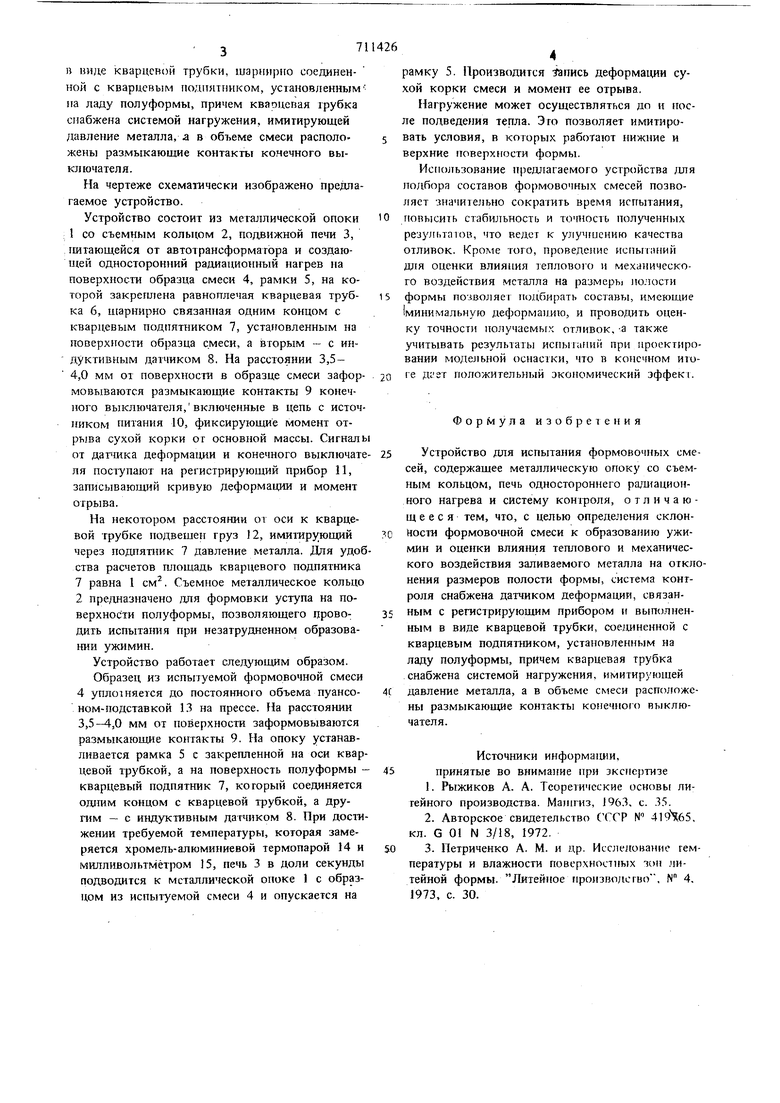

На чертеже схематически изображено предлагаемое устройство.

Устройство состоит из металлической опоки 1 со съемным кольцом 2, подвижной печи 3, гштающейся от автотрансформатора и создаю1дей односторонний радиационный нагрев на поверхности образца смеси 4, рамки 5, на которой закреплена равноплечая кварцевая трубка 6, шарнирно связанная одним концом с кварцевым подпятником 7, установленным на поверхности образца смеси, а вторым - с индуктивным датчиком 8. На расстоянии 3,54,0 мм от поверхности в образце смеси заформовываются размыкающие контакты 9 конечного выключателя,включенные в цепь с источником питания 10, фиксирующие момент отрыва сухой корки от основной массы. Сигналы от дагшка деформа1щи и конечного выключате пя поступают на регистрирующий прибор 11, записывающий кривую деформации и момент отрыва.

На некотором расстоянии от оси к кварцевой трубке подвешен труз 12, имитирующий через подпятник 7 давление металла. Для удобства расчетов площадь кварцевого подпятника 7 равна 1 см. Съемное металлическое кольцо 2 предназначено для формовки уступа на поверхности полуформы, позволяющего проводить испыта1тя при незатрудненном образовании УЖУ1МИН.

Устройство работает следующим образом. Образец из испытуемой формовочной смеси 4 уплотняется до постоянного объема пуансоном-подстав ко и 13 на прессе. На расстоянии 3,5-4,0 мм от поверхности заформовываются размыкающие контакты 9. На опоку устанавливается рамка 5 с закрепленной на оси кварцевой трубкой, а на поверхность полуформы кварцевый подпятник 7, который соединяется ОД1ШМ концом с кварцевой трубкой, а другим - с индуктивным датчиком 8. При достижении требуемой температуры, которая замеряется хромель-алюминиевой термопарой 14 и милливольтметром 15, нечь 3 в доли секунды подводится к металлической опоке 1 с образцом из испытуемой смеси 4 и опускается на

рамку 5. Производится Лпись деформации сухой корки смеси и момент ее отрыва.

Нагружение может осуществляться до и после подведения тепла. Это позволяет имитировать условия, в которых работают нижние и верхние поверхности формы.

Использование предлагаемого устройства дая подбора составов формовочных смесей позволяет значи1ельно сократить время испытания, повысить стабильность и точность полученных результатов, что ведет к улучшению качества отливок. Кроме того, проведение испытаний для оценки влияния теплового и механического воздействия металла на размерь полости формы позволяег п(Л1бирать составы, имеющие 1минимальную деформаиига, и проводить оценку точности получаемых отливок, -а также учитывать результаты исньмагн при проектировании модельной оснастки, что в конечном итоге д;гт положительный экономический эффекг.

Формула изобре1ения

Устройство для испытания формовочных смесей, содержащее металлическую опоку со съемным кольцом, печь одностороннего радиационного нагрева и систему контроля, отличающееся тем, что, с целью определения склонности формово1шой смеси к образованию ужимин и оценки влияния теплового и механического воздействия заливаемого металла на отклнения размеров полости формы, система контроля снабжена датчиком деформации, связанным с регистрирующим прибором и выполненным в виде кварцевой трубки, соединенной с кварцевым подпяттшком, установленным на ладу полуформы, причем кварцевая трубка снабжена системой нагружения, имитирующей давление металла, а в объеме смеси расположены размыкающие контакты конечногч) выключателя.

Источники информа1ши, принятые во внимание при экспертизе

1.Рыжиков А. А. Теоретические ОСНОВЬЕ литейного производства. Машгиз, 1963, с. 35.

2.Авторское свидетельство СССР N 419Чб5, кл. G 01 N 3/18, 1972.

3.Петриченко А. М. и др. Исследование температуры и влажности поверхностных зон литейной формы. Литейное произгзодсгво, N 4, 1973, с. 30.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФОРМОВОЧНЫЙ ПЕСОК ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТРЕЖНЕЙ И ФОРМ | 1997 |

|

RU2202437C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗЪЕМНЫХ ПОСТОЯННЫХ МЕТАЛЛИЧЕСКИХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2051006C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Способ изготовления литейных форм вакуумной формовкой | 1979 |

|

SU772685A1 |

| Надставная литниковая чаша | 1989 |

|

SU1770033A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СФЕРИЧЕСКОЙ ЗАГОТОВКИ ПРОБКИ ШАРОВОГО КРАНА | 2008 |

|

RU2393047C2 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU850251A1 |

| Литейная форма для отливки охлаждаемых элементов | 1979 |

|

SU876285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК ИЗ ЧУГУНА | 1999 |

|

RU2156673C1 |

| Способ вакуумной формовки | 1987 |

|

SU1437131A1 |

Авторы

Даты

1980-01-25—Публикация

1978-06-09—Подача