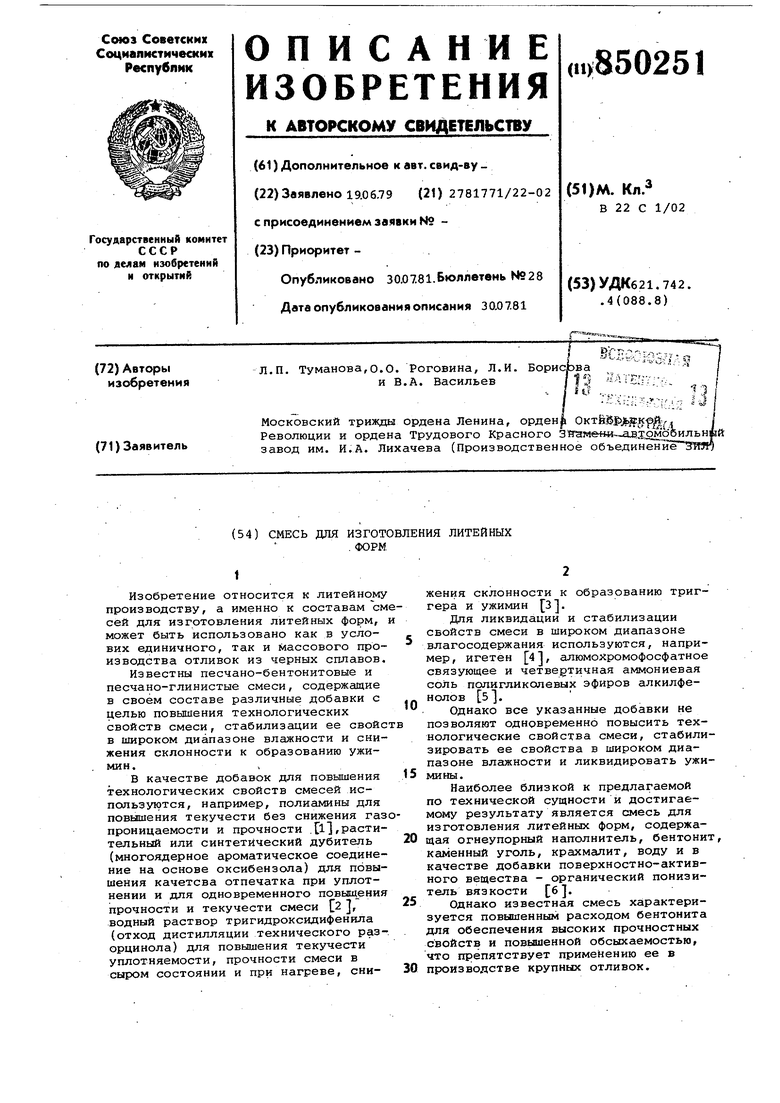

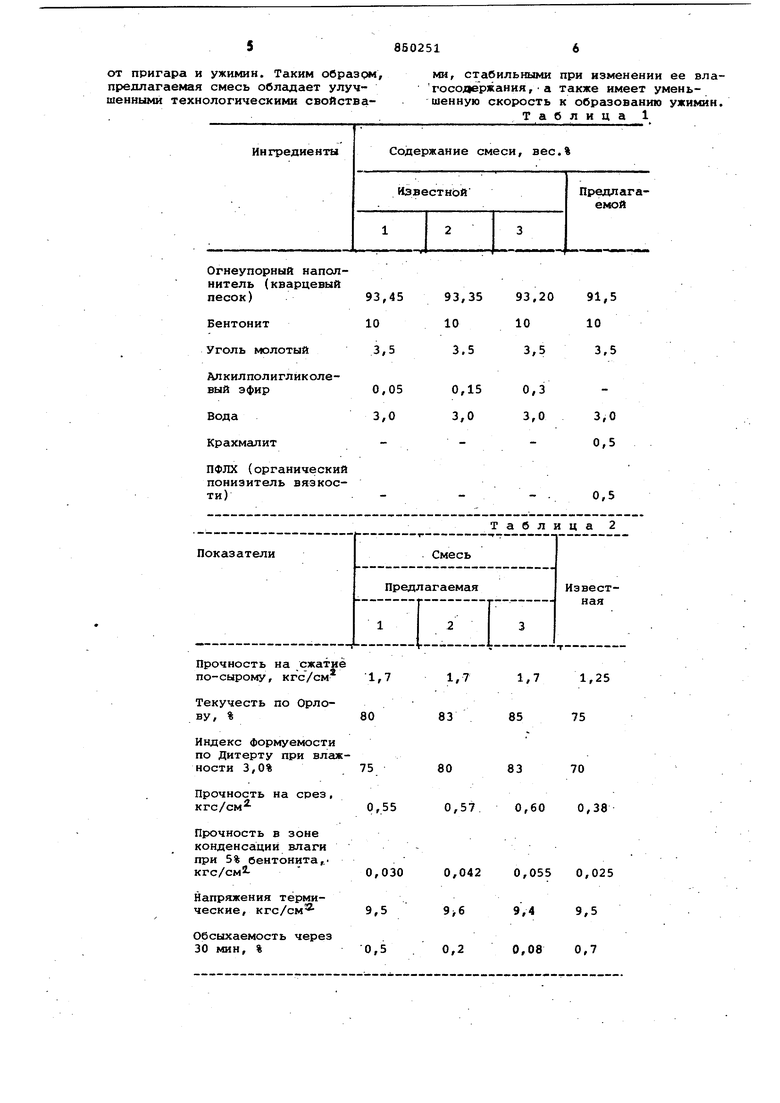

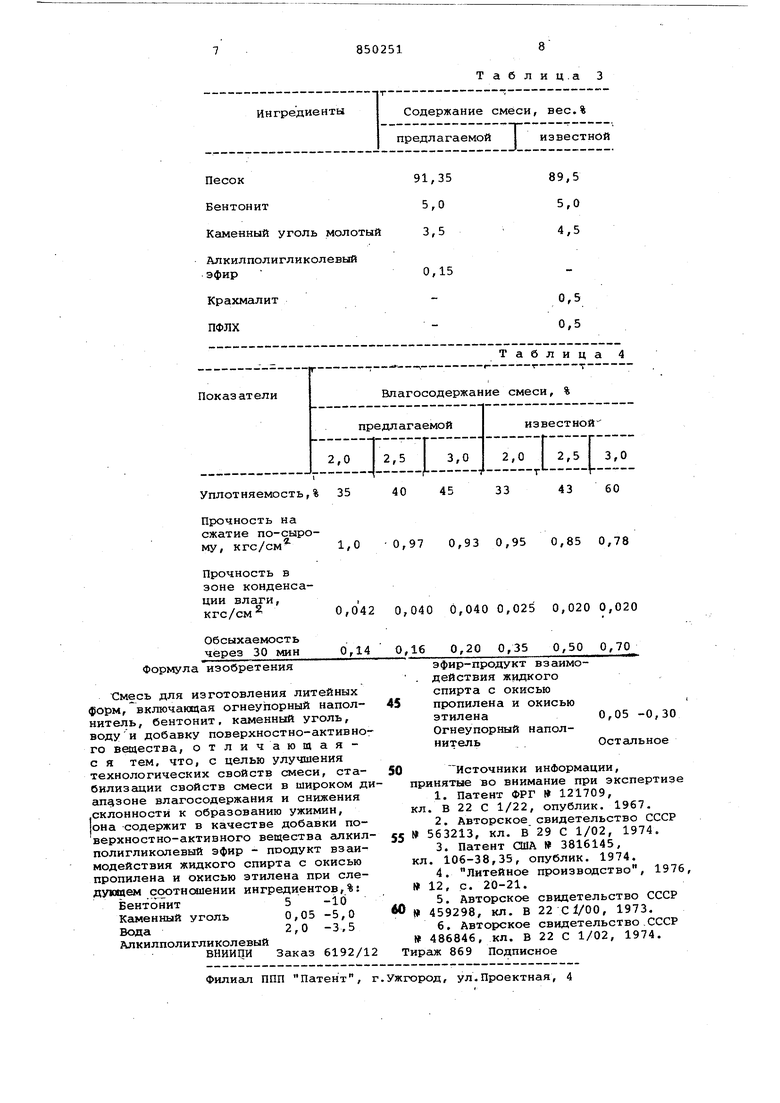

(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ Изобретение относится к литейному производству, а именно к составам Ъм сей для изготовления литейных форм, может быть использовано как в услових единичного, так и массового производства отливок из черных сплавов Известны песчано-бентонитовые и песчано-глинистые смеси, содержащие в своем составе различные добавки с целью повышения технологических свойств смеси, стабилизации ее свойс в широком диапазоне влажности и снижения склонности к образованию ужимин. В качестве добавок для повышения технологических свойств смесей используются, например, полиамины для повышения текучести без снижения газ проницаемости и прочности .fl3,растительный или синтетический дубитель (многоядерное ароматическое соединение на основе оксибензола) для повышения качетсва отпечатка при уплотнении и для одновременного повышения прочности и текучести смеси 2 , водный раствор тригидроксидифенила (отход дистилляции технического разорцинола) для повышения текучести уплотняемости, прочности смеси в сьфом состоянии и при нагреве, сни. ФОРМ. женин склонности к образованию триггера и ужимин 3. Для ликвидации и стабилизации свойств смеси в широком диапазона влагосодержания используются, например, игетен 4, алюмохромофосфатное связующее и четвертичная аммониевая соль полигликолевых эфиров алкилфенолов з. Однако все указанные добавки не позволяют одновременно повысить технологические свойства смеси, стабилизировать ее свойства в широком диапазоне влажности и ликвидировать ужимины. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смесь для изготовления литейных форм, содержащая огнеупорный наполнитель, бентонит, каменный уголь, крахмалит, воду и в качестве добавки поверхностно-активного вещества - органический понизитель вязкости 6. Однако известная смесь характеризуется повышенным расходом бентонита для обеспечения высоких прочностных свойств и повышенной обсыхаемостью, что препятствует применению ее в производстве крупных отливок. Цель изобретения - улучшение технологических свойств смеси, стабилизация свойств смеси в широком диапазоне влагосодержания и снижение склонности к образованию унимин. Для достижения поставленной цели смесь для изготовления литейных форм включающая огнеупорный наполнитель, бентонит, каменный уголь, воду, добавку поверхностно-активного вещества, содержит в качестве указанной до бавки алкилполигликолевый эфир - про дукт взаимодействия жидкого спирта с окисью пропилена и окисью этилена при следующем соотношении ингредиентов, вес.%: Бентонит5 -10 Каменный уголь - 0,05-5,00 Вода2,0 -3,5 Алкилполигликолевый эфир - продукт взаимодействия .жидкого спирта с окисью . этилена0,05-0,30 Огнеупорный наполнительОстальноеАлкилполигликолевый эфир, входящий в состав смеси, понижает водо отдачу бентонита, что позволяет снизить обсыхаемость и осыпаемость смеси, повышает дисперность бентонита и значительно снижает поверхностное натяжение воды, что позволяет повысить технологичес1 ие свойства смеси и стабилизировать их в широком диапазоне влажности, снизить брак по уж минам. Алкилполигликолевый эфир является неионогенным биологически распылен ным поверхностно-активным веществом на основе жидкого спирта, прореагированного с окисью пропилена и окис этилена и имеет следующую структур ную формулу: R-CH2-0-(CH2-CH,j-СИ )2 (СН2-СН О)-Н, где X - число присое диненных молекул окиси пропилена; у - число присоединенных 1«элекул окиЪи этилена. Примером алкилполигликолевого эф ра является технический продукт Превоцелл-W-OF Р-100, выпускаемы в ГДР и широко применяемый в отечес венной текстильной промышленности. Алкилполигликолевый эфир дается в смесь в виде 10%-ного водного рас вора (содержание его в смеси указан в пересчете на исходный материал). При содержании алкилополигликолевог эфира ниже нижнего предела (0,05%) не достигается улучшения технологических свойств смеси, а увеличени его содержания выше верхнего предел (0,3%) не приводит к дальнейшему улучшению свойств смеси. Формовочную смесь готовят следую щим образом. Загружают в смеситель огнеупорны наполнитель, бентонит, каменный уго олотый,10%-ный водный раствор алкилполигликолевого эфира и воду и перемеивают 10 мин. В табл. 1 приведены составы предлагаемой и известной смесей. Для оценки склонности смеси к обсыхаемости используют нестандартную методику, согласно которой определяют потерю веса в неуплотненном образце смеси массой 200 г, рассыпанном ровным слоем в фарфоровой чаше после выдержки его в течение 30 мин под вентиляторрм. Это испытание имитирует технологический процесс транспортировки формовочной смеси от участка смесеприготовления до формовочных конвейеров.Потеря влажности и наолпного веса формовочной смеси в процессе ее транспортировки существенно влияет на ее свойства и свойства . Термические напряжения смеси определяют на дилатометре марки 785 фир№1 Дитерт (США) при нагреве образцов до ЭООРс. В табл. 2 приведены свойства предлагаемой и известной смесей. Из табл. 2 видно, что прочность на сжатие по-сырому у смесей предлагаемых и (1, 2 и 3) выше, чём у известной. Индекс формуемости по Дитерту при влажности 3,0% и текучесть предлагаемой смеси вьдие, чем у известной, что характеризует повьаиен - ную формуемость, лучшее распределение смеси при засыпке ее в оснастку и более высокую равномерность уплотнения смеси в готовой форме. Высокие значения прочности на срез показывают, что смесь обладает достаточно ш сокой пластичностью. Прочность в зоне конденсации влаги у предлагаемой смеси значительно выше, чем у известной, вследствие чего, снижается опасность появления ужимин. Благодаря пониженной склонности к обсыхаемости смесь незначительно теряет влажность, что обеспечивает лучшее качество формы и уменьшает вероятность образования засоров в отливках. Высокие технологические свойства предлагаемой смеси дают возможность сократить расход бентонита. В табл. 3 прийедены составы предлагаемой и известной смесей с 5% бен.тонита при различной влажности. Свойства предлагаемой и известной смесей в зависимости от их влагосо- . держания приведены в табл. 4. АНсШиз табл. 4 показывает, что при использовании алкилполигликолевого эфира (предлагаемая смесь) имеет место незначительное изменение свойств смеси при различной влажности (от 2,0 до 3,0%) по сравнению с известной смесью. Экспериментальные отливки, полученные с применением Форм из предлагаемой смеси, имеют поверхность чистую

от пригара и ужимин. Таким образом, предлагаемая смесь облгщает улучшенными технологическими свойствами, стабильными при изменении ее влагосодержания,а также имеет уменьшенную скорость к образованию ужимин. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейных форм | 1976 |

|

SU564084A1 |

| Смесь для изготовления литейныхфОРМ | 1979 |

|

SU833349A1 |

| Состав суспензии для приготовления литейных формовочных смесей | 1984 |

|

SU1329881A1 |

| Смесь для изготовления литейных форм | 1974 |

|

SU486846A1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ РАЗОВЫХ ЛИТЕЙНЫХ ФОРМ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2002 |

|

RU2227079C2 |

| Смесь для изготовления литейных форм | 1979 |

|

SU835592A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU954136A1 |

| Смесь для изготовления литейных форм | 1988 |

|

SU1639870A1 |

| ФОРМОВОЧНЫЙ МАТЕРИАЛ | 2008 |

|

RU2372163C1 |

| Облицовочная смесь для изготовления литейных форм и стержней | 1988 |

|

SU1563836A1 |

Огнеупорный наполнитель (кварцевый

Авторы

Даты

1981-07-30—Публикация

1979-06-19—Подача