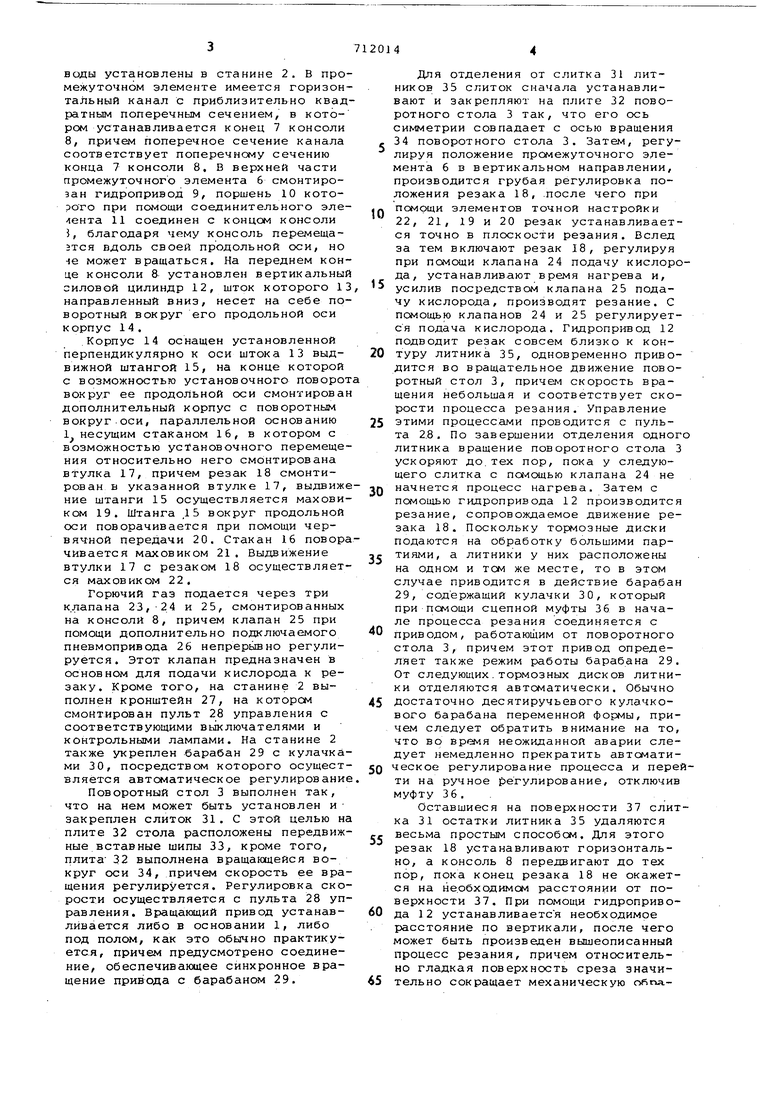

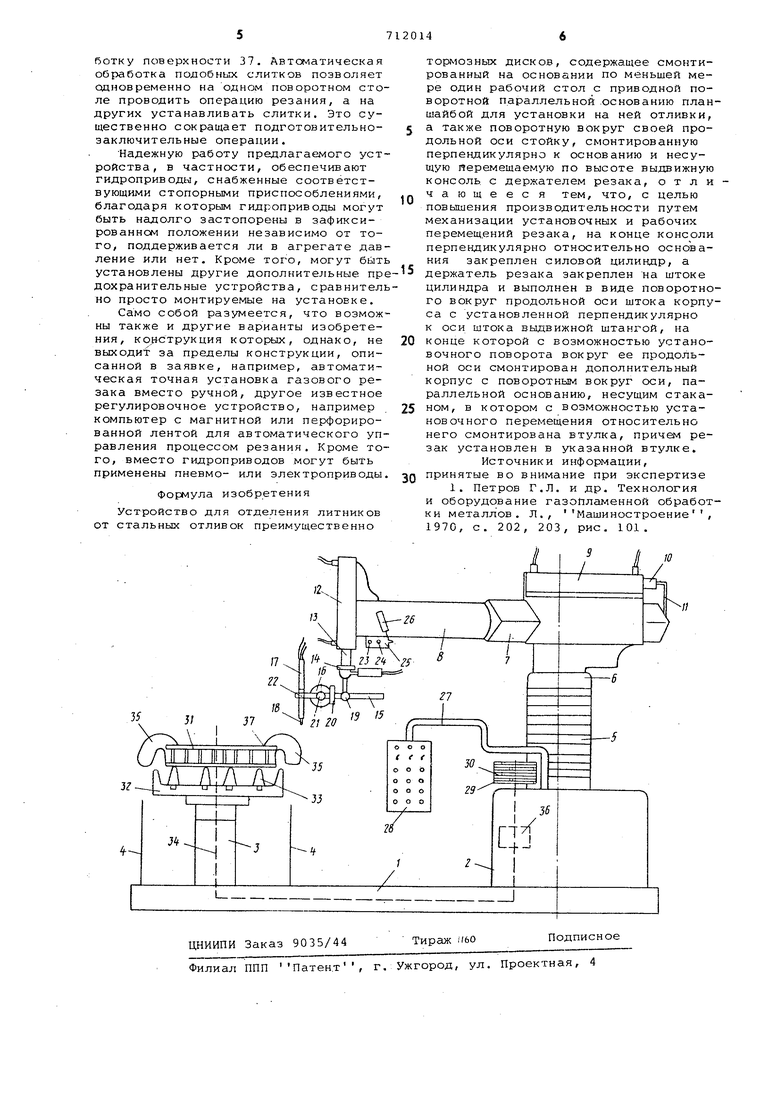

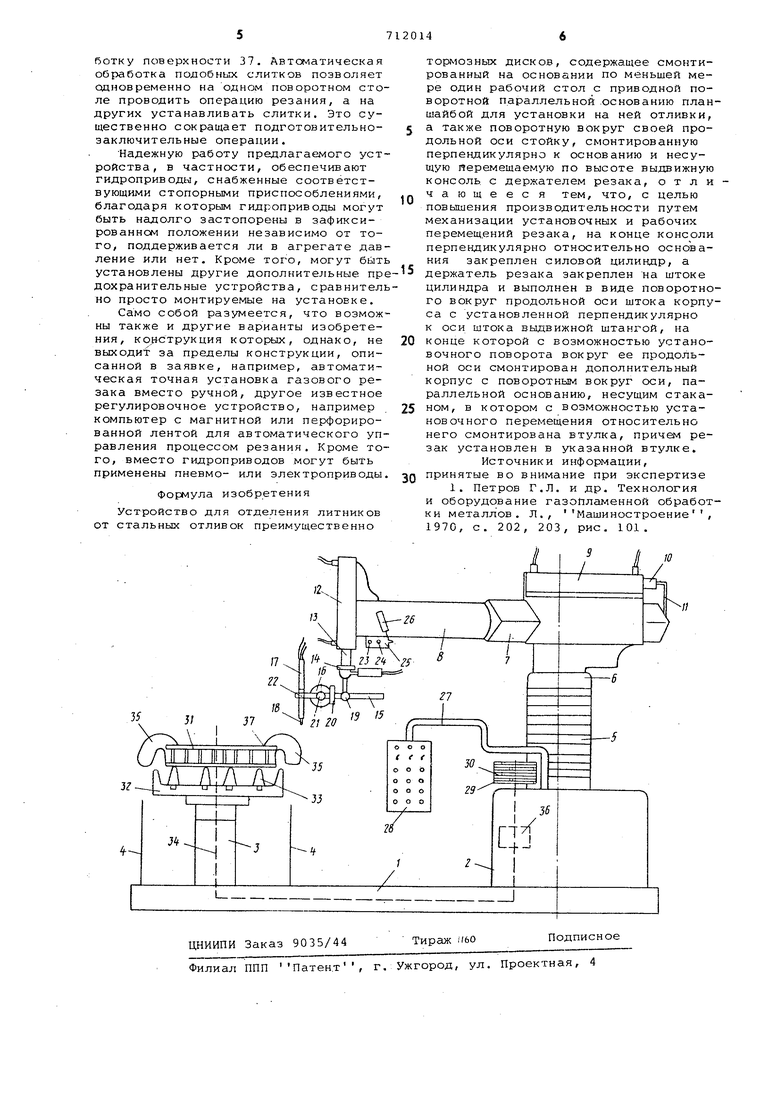

воды установлены в станине 2. В промежуточном элементе имеется горизонтальный канал с приблизительно квадратным поперечным сечением, в котором устанавливается конец 7 консоли 8, причем поперечное сечение канала соответствует поперечному сечению конца 7 консоли 8, В верхней части промежуточного элемента 6 смонтирован гидропривод 9, поршень 10 которого при помощи соединительного элемента 11 соединен с концом консоли J, благодаря чему консоль перемеща2ТСЯ вдоль своей продольной оси, но e может вращаться. На переднем конце консоли 8 установлен вертикальный силовой цилиндр 12, шток которого 13 направленный вниз, несет на себе поворотный вокруг его продольной оси корпус 14.

Корпус 14 оснащен установленной перпендикулярно к оси штока 13 выдвижной штангой 15, на конце которой с возможностью установочного поворот вокруг ее продольной оси смонтирован дополнительный корпус с поворотным вокруг.оси, параллельной основанию 1 несущим стаканом 16, в котором с возможностью установочного перемещения относительно него смонтирована втулка 17, причем резак 18 смонтирован в указанной втулке 17, выдвижение штанги 15 осуществляется маховиком 19. Штанга ,15 вокруг продольной оси поворачивается при помощи червячной передачи 20. Стакан 16 поворачивается маховиком 21. Выдвижение втулки 17 с резаком 18 осуществляется маховиком 22.

Горючий газ подается через три клапана 23, 24 и 25, смонтированных на консоли 8, причем клапан 25 при помощи дополнительно подключаемого пневмопривода 26 непрерывно регулируется. Этот клапан предназначен в основном для подачи кислорода к резаку. Кроме того, на станине 2 выполнен кронштейн 27, на котором смонтирован пульт 28 управления с соответствующими выключателями и контрольными лампами. На станине 2 также укреплен барабан 29 с кулачками 30, посредством которого осуществляется автоматическое регулирование

Поворотный стол 3 выполнен так, что на нем может быть установлен и закреплен слиток 31. С этой целью на плите 32 стола расположены передвижные вставные шипы 33, кроме того, плита- 32 выполнена вращающейся вокруг оси 34, причем скорость ее вращения регулируется. Регулировка скорости осуществляется с пульта 28 управления. Вращакяций привод устанавливается либо в основании 1, либо под полом, как это обычно практикуется, причем предусмотрено соединение, обеспечивающее синхронное вращение привода с барабаном 29.

Для отделения от слитка 31 литников 35 слиток сначала устанавливают и закрепляют на плите 32 поворотного стола 3 так, что его ось симметрии совпадает с осью вращения 34 поворотного стола 3. Затем, регулируя положение промежуточного элемента 6 в вертикальном направлении, производится грубая регулировка положения резака 18, .после чего при помощи элементов точной настройки 22, 21, 19 и 20 резак устанавливается точно в плоскости резания. Вслед за тем включают резак 18, регулируя при помощи клапана 24 подачу кислорода, устанавливают время нагрева и, усилив посредством клапана 25 подачу кислорода, производят резание. С помощью клапанов 24 и 25 регулируется подача кислорода. Гидропривод 12 подводит резак совсем близко к контуру литника 35, одновременно приводится во вращательное движение поворотный стол 3, причем скорость вращения небольшая и соответствует скорости процесса резания. Управление этими процесс:ами проводится с пульта 2.8. По завершении отделения одног литн.ика вращение поворотного стола 3 ускоряют до.тех пор, пока у следующего слитка с па«1ощью клапана 24 не начнется процесс нагрева. Затем с помощью гидропривода 12 производится резание, сопровождаемое движение резака 18. Поскольку тормозные ди.ски подаются на обработку большими партиями, а литники у них расположены на одном и том же месте, то в этом случае приводится в действие барабан 29, содержащий кулачки 30, который при помощи сцепной муфты 36 в начале процесса резания соединяется с приводом, работающим от поворотного стола 3, причем этот привод определяет также режим работы барабана 29. От следующих.тормозных дисков литники отделяются автоматически. Обычно достаточно десятиручьевого кулачкового барабана переменной формы, причем следует обратить внимание на то, что во время неожиданной аварии следует немедленно прекратить автоматическое регулирован.ие процесса и перети на ручное регулирование, отключив муфту 36. .

Оставшиеся на поверхности 37 слитка 31 остатк.и литника 35 удаляются весьма простым способом. Для этого резак 18 устанавливают горизонтально, а консоль 8 передвигают до тех пор, пока конец резака 18 не окажется на не.обходимом расстоянии от поверхности 37. При помощи гидропривода 1 2 устанавливается необходимое расстояние по вертикали, после чего может быть произведен вышеописанный процесс резания, причем относительно гладкая поверхность среза значительно сокращает механическую ofina,ботку поверхности 37. Автоматическая обработка подобных слитков позволяет одновременно на одном поворотном столе проводить операцию резания, а на других устанавливать слитки. Это существенно сокращает подготовительнозаключительные операции. Надежную работу предлагаемого устройства, в частности, обеспечивают гидроприводы, снабженные соответствующими стопорными приспособлениями, благодаря которым гидроприводы могут быть надолго застопорены в зафиксированном положении независимо от того, поддерживается ли в агрегате давление или нет. Кроме того, могут быть установлены другие дополнительные пр дохранительные устройства, сравнитель но просто монтируемые на установке. Само собой разумеется, что возмож ны также и другие варианты изобретения, ко струкция которых, однако, не выходит за пределы конструкции, описанной в заявке, например, автоматическая точная установка газового резака вместо ручной, другое известное регулировочное устройство, например компьютер с магнитной или перфорированной лентой для автоматического управления процессом резания. Кроме того, вместо гидроприводов могут быть применены пневмо- или электроприводы Формула изобретения Устройство для отделения литников от стальных отливок преимущественно J7 ,, /L i. тормозных дисков, содержащее смонтированный на основании по меньшей мере один рабочий стол с приводной поворотной параллельной .основанию планшайбой для установки на ней отливки, а также поворотную вокруг своей продольной оси стойку, смонтированную перпендикулярно к основанию и несущую Перемешаемую по высоте выдвижную консоль, с держателем резака, о т л и ча юще ее я тем, что, с целью повышения производительности путем механизации установочных и рабочих перемещений резака, на конце консоли перпендикулярно относительно основания закреплен силовой цилиндр, а держатель резака закреплен на штоке цилиндра и выполнен в виде поворотного вокруг продольной оси штока корпуса с установленной перпендикулярно к оси штока выдвижной штангой, на конце которой с возможностью установочного поворота вокруг ее продольной оси смонтирован дополнительный корпус с поворотным вокруг оси, параллельной основанию, несущим стаканом, в котором с возможностью установочного перемещения относительно него смонтирована втулка, причем резак установлен в указанной втулке. Источники информации, принятые во внимание при экспертизе 1. Петров Г.Л. и др. Технология и оборудование газопламенной обработки металлов. Л., Машиностроение, 1970, с. 202, 203, рис. 101.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения прибылей отливок | 1988 |

|

SU1523274A1 |

| Устройство для отделения литников от стальных отливок | 1980 |

|

SU893434A1 |

| Устройство для отделения прибылей отливок | 1983 |

|

SU1183314A1 |

| УСТАНОВКА ДЛЯ ВЫРЕЗКИ ОТВЕРСТИЙ В ЦИЛИНДРИЧЕСКИХ КОРПУСАХПАТ[НТ1;о-1п;ш':;:'кдяБИБЛИОТЕКА | 1971 |

|

SU292740A1 |

| Устройство растяжки рукавов для образования дна мешков | 1986 |

|

SU1482512A3 |

| СПОСОБ ОБРЕЗАНИЯ КРОМОК ПЕЧАТНЫХ ЛИСТОВ В ЛИСТООБРАБАТЫВАЮЩЕЙ МАШИНЕ И ЛИСТООБРАБАТЫВАЮЩАЯ МАШИНА С УСТРОЙСТВАМИ ДЛЯ ПОПЕРЕЧНОГО ОБРЕЗАНИЯ КРОМОК ПЕЧАТНЫХ ЛИСТОВ, ОСУЩЕСТВЛЯЮЩАЯ УКАЗАННЫЙ СПОСОБ | 1997 |

|

RU2199482C2 |

| МАНИПУЛЯТОР | 1999 |

|

RU2167100C1 |

| УСТАНОВКА ДЛЯ ПРОМЫВКИ И ЭМУЛЬСИРОВАНИЯ ВОЗДУШНО-ГАЗОВОГО ТРАКТА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2006 |

|

RU2323051C1 |

| Устройство для поворота опок формовочной машины | 1975 |

|

SU677639A3 |

| МНОГОПОЗИЦИОННЫЙ СТАНОК С КРУГЛЫМ ДЕЛИТЕЛЬНЫМ СТОЛОМ | 1994 |

|

RU2108221C1 |

Авторы

Даты

1980-01-25—Публикация

1975-12-19—Подача