1

Изобретение относится к резиновой промышленности, в частности к разработке композиции для получения тормозных накладок.

Известна композиция для получения тормозных накладок, включающая диеновый каучук, например натрийбутадиеновый, фенолформальдегидную смолу, серу, сурик и асбест хризотиловый при следующем соотношении компонентов, вес.%:

Натрий-бутадиеновый каучук 12,72 Фенолформальдегидная смола 9,53 Сера2,54

Сурик14,68

Целевые добавки12,26

Асбест хризотиловыйдо 100

Однако тормозные пакладки из такой композиции имеют недостаточную износостойкость.

Цель изобретения - повышение износостойкости тормозных накладок.

Поставленная цель достигается тем, что композиция для получения тормозных накладок, включающая диеновый каучук, фенольную смолу, серу, сурик и асбест хризотиловый в качестве каучука содержит смесь бутидиеннитрильного каучука и дивипильного каучука, а в качестве фенольпой, -смолы - анилинфенолформальдегидную смолу и дополнительно хлоранил, окись

меди, глет свинцовый, криолит, технически углерод и стеарат цинка при следующе соотношении компонентов, вес.%: Бутадиенпптрильный каучук 8-10 Дивинильный каучук7-9

Анилинфенолформ альдегидная

смола7-9

Сера3-4

Сурик14,5-15,5

Хлоранил1-2

Окись меди2-4

Глет свинцовый3-5

Криолит5-7

Технический углерод 2-4

Стеарат цинка0,4-0,6

Асбест хризотиловыйОстальное.

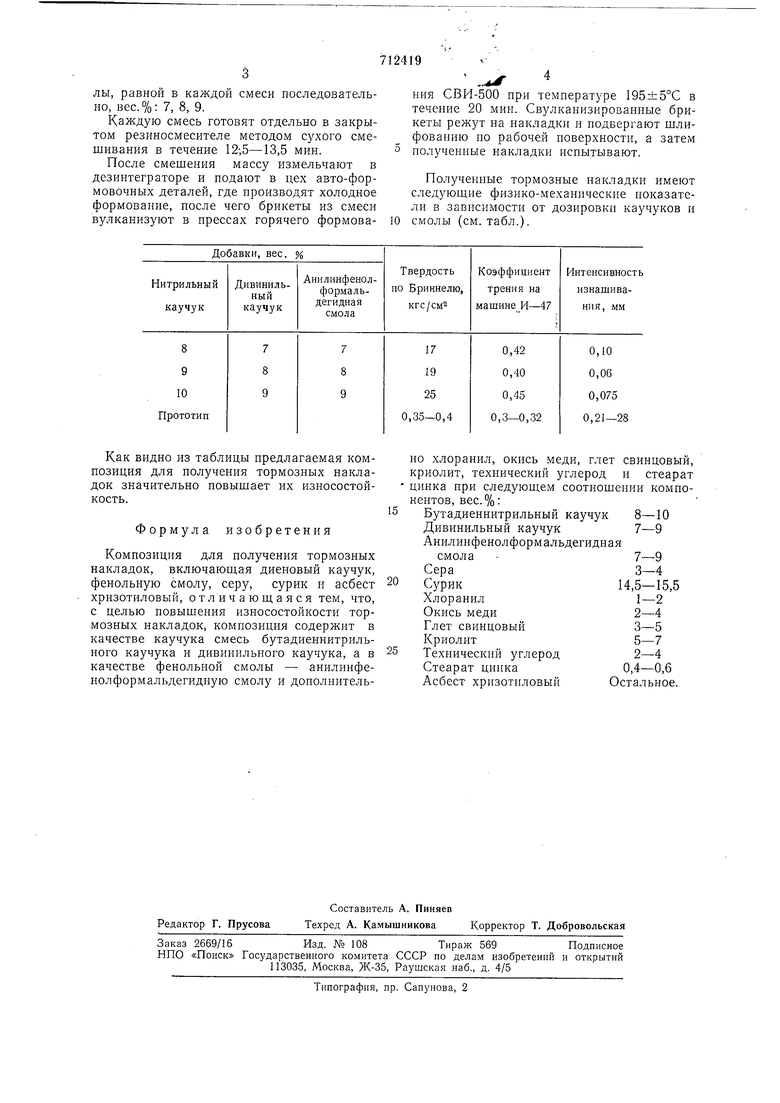

Пример. Для получения тормозных накладок готовят три смеси компонентов, содержащие каждая, вес.%: серы 3,5; хлоранила 1,5; окиси медп 3,0; глета свинцового 4,0; криолита 6,0; технического углерода 3,0; сурика железного 15,0; стеарата цинка 0,5; асбеста 38,5 и отличающиеся друг от

друга содержанием бутадиеннитрильного каучука, равным в каждой смеси последовательно, вес.% 8, 9, 10; дпвинпльного каучука, равным в каждой смеси последовательно, вес.%: 7, 8, 9, а так же содержанием анилинофенолформальдегидной смолы, равной в каждой смеси последовательно, вес.%: 7, 8, 9.

Каждую смесь готовят отдельно в закрытом резиносмесителе методом смешивания в течение 12-,5-13,5 мин.

После смешения массу измельчают в дезинтеграторе н подают в цех авто-формовочных деталей, где производят холодное формование, после чего брикеты из смеси вулканизуют в прессах горячего формования СВИ-500 при температуре 195±5°С в течение 20 мин. Свулканизированные брикеты режут на накладки и подвергают шлифованию по рабочей поверхности, а затем полученные накладки испытывают.

Полученные тормозные накладки имеют следуюшпе физико-механические показатели в зависимости от дозировки каучуков и смолы (см. табл.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция фрикционного назначения | 1980 |

|

SU841317A1 |

| Полимерная композиция для получения фрикционных материалов | 1983 |

|

SU1073251A1 |

| Полимерная композиция фрикционного назначения | 1981 |

|

SU1031984A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1992 |

|

RU2011661C1 |

| Полимерная композиция фрикционного назначения | 1973 |

|

SU462485A1 |

| Способ изготовления асбосмесей | 1983 |

|

SU1336538A1 |

| Полимерная композиция фрикционногоНАзНАчЕНия | 1979 |

|

SU836034A1 |

| ГИБКИЙ ЛИСТОВОЙ ФРИКЦИОННЫЙ МАТЕРИАЛ "ТРИБОНИТ" | 1998 |

|

RU2146271C1 |

| Композиция для пропитки нитей при изготовлении фрикционных накладок сцепления | 1990 |

|

SU1817781A3 |

| ФРИКЦИОННАЯ КОМПОЗИЦИЯ | 1998 |

|

RU2160750C2 |

Как видно из таблицы предлагаемая композиция для получения тормозных накладок значительно повышает их износостойкость.

Формула изобретения

Композиция для получения тормозных накладок, включающая диеновый каучук, фенольную смолу, серу, сурик и асбест хризотнловый, отличаюш,аяся тем, что, с целью повышения износостойкости тормозных накладок, композиция содержит в качестве каучука смесь бутадиеннитрильного каучука и дивинильного каучука, а в качестве фенольиой смолы - анилинфенолформальдегидную смолу и дополнительно хлораиил, окись меди, глет свинцовый, криолит, технический углерод н стеарат цинка при следуюш;ем соотношении компонентов, вес. % :

Бутадиеннитрильный каучук 8-10 Днвннильный каучук7-9

Анилиифенолформальдегидная

смола -7-9

Сера3-4

Сурик14,5-15,5

Хлоранил1-2

Окись меди2-4

Глет свинцовый3-5

Криолит5-7

Технический углерод2-4

Стеарат цинка0,4-0,6

Асбест хризотиловыйОстальное.

Авторы

Даты

1980-01-30—Публикация

1978-07-10—Подача