СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО

(54) ОКИСИ ЦИНКА

ПОЛУЧЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2138570C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ЦИНКА ИЗ ТЕХНОГЕННОГО СЫРЬЯ | 2002 |

|

RU2221063C2 |

| СПОСОБ ГИДРОМЕТАЛЛУРГИЧЕСКОГО ПОЛУЧЕНИЯ ОКСИДА ЦИНКА | 1999 |

|

RU2179194C2 |

| Способ гидрометаллургического получения окиси цинка | 1991 |

|

SU1759928A2 |

| Способ получения окиси цинка из производственных отходов | 1983 |

|

SU1171550A1 |

| Способ гидрометаллургического получения окиси цинка | 1973 |

|

SU467124A1 |

| Способ переработки алюминатно- щелочных растворов | 1976 |

|

SU737488A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ ХРОМСОДЕРЖАЩИХ БОКСИТОВ | 2016 |

|

RU2613983C1 |

| СПОСОБ ПЕРЕРАБОТКИ НА ГЛИНОЗЕМ НИЗКОКАЧЕСТВЕННОГО БОКСИТА ПО ПОСЛЕДОВАТЕЛЬНОЙ СХЕМЕ БАЙЕР-СПЕКАНИЕ | 1996 |

|

RU2113406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОЗЕМА ИЗ БОКСИТА | 2002 |

|

RU2226174C1 |

Изобретение относится к области цветной металлургии, в частности к области переработки цинксодержащих промпродуктов с получением чистой окиси цинка.

Наиболее близким к предложенному является способ гидрометаллургического получения окиси цинка, включающий выщелачивание цинксодержащих материалов едким натром, очистку раствора и разложение его окисью цинка, отделение окиси цинка и ее сушку 1.

По известному способу цинксодержащее сырье выщелачивают крепким раствором едкого натра, разбавляют полученную пульпу водой, очищают цинкатный раствор от силиката натрия гидроокисью алюминия, разлагают цинкатный раствор окисью цинка, упаривают маточный раствор и сушат окись цинка при 150-200°С. В этом способе растворитель является оборотным и используется многократно, не требуя регенерации.

Недостатком способа является низкое извлечение окиси цинка в конечный продукт, составляющее 84-88% вместо 96- 97% теоретически возможных; это обусловлено тем, что для достижения оптимальных

показателей процесса разложения раствора (степень разложения 50-52%) необходимо предварительно глубокое обескремнивание цинкатного раствора. Однако при глубоком обескремнивании раствор начинает разлагаться самопроизвольно, что ведет к уменьшению извлечения окиси цинка. Кроме того, происходит загрязнение окиси цинка гидроокисью алюминия, так как процесс

обескремнивания ведут путем связывания двуокиси кремния в малорастворимые соединения типа гидроалюмосиликатов натрия. При этом в раствор необходимо добавлять избыточное по отношению к двуокиси кремния количество гидроокиси алюминия. В результате часть растворенного алюминия после обескремн шания остается в растворе и ири разложении выпадает в осадок, загрязняя окись цинка.

Целью изобретения является повыщение извлечения и качества окиси цинка.

Это достигается тем, что очистку раствора ведут в две стадии, при этом на первой стадии разложение цинкатного раствора

осуществляют окисью кальция.

Сущность изобретения состоит в следующем.

Цинксодержащее сырье выщелачивают крепким щелочным раствором, содержащим 240-300 г/л окиси натрия. Полученную пульпу разбавляют водой и раствор отделяют от выщелоченного остатка. Двуокись кремния, перещедщая в раствор в процессе выщелачивания сырья, стабилизирует его, и раствор не разлагается даже в присутствии больших количеств затравки из окиси цинка. Раствор подвергают операции разложения - обескремнивания с помощью добавки к нему окиси кальция. Добавка окиси кальция способствует одновременному глубокому разложению и обескремниванию пересыщенного цинкатного раствора, переводя двуокись кремния в малорастворимое соединение. Степень разложения - 62-55%. Осадок отделяют от раствора и вторично выщелачивают крепким щелочным раствором. При этом в раствор переходит только окись цинка, а основная масса двуокиси кремния остается в осадке.

Очищенный раствор разбавляют, отделяют от осадка фильтрацией и подвергают повторному разложению с затравкой из окиси цинка. Такой раствор разлагается быстро и достаточно глубоко, на 50-53%. Затем окись цинка отделяют от раствора и сущат.

Способ испытан в лабораторных уелоВИЯХ.

Для получения окиси цинка используют шлам мокрой газоочистки доменных печей следующего состава, %: окись цинка 13,81; двуокись кремния 8,87; окись алюминия 3,84; окись кальция 6,06; железо 20,95; углерод 23,00.

Выщелачивание этого шлама осуществляют оборотным щелочным цинкатным раствором, содержащим 250 г/л окиси натрия, 60 г/л окиси цинка при температуре 96°С в течение 45 мин при плотности пульпы Ж:Т 3,5. После выщелачивания пульпу разбавляют водой до концентрации 110 г/л окиси натрия и отделяют раствор от щлама фильтрацией. Полученный раствор содержит 46 г/л окиси цинка и 0,72 г/л двуокиси кремния. К нему добавляют окись кальция из расчета концентрации СаО активное 25 г/л и перемешивают в течение 1 ч при 70°С. Содержание кремнезема в растворе понижается до 0,12 г/л и в осадок выделяется из раствора 52% .окиси цинка.

Осадок, состоящий из окиси цинка, окиси кальция и двуокиси кремния, отделяют от раствора фильтрацией и направляют на повторное выщелачивание оборотным щелочным раствором, содержащим 250 г/л ЫазО, 60 г/л окиси цинка.

Выщелачивание проводят в течение 0,5 ч при 70°С и плотности пульпы Ж : Т 12. После разбавления и фильтрации раствор содержит 106 г/л окиси натрия, 52 г/л окиси цинка и 0,16 г/л кремнезема. Этот раствор разлагают с затравкой из окиси цинка. Температура - 90°С, продолжительность - 4ч, затравочное отнощение - 1. Степень разложения раствора составляет 52,7%. Далее окись цинка отделяют от маточного раствора, промывают и сущат.

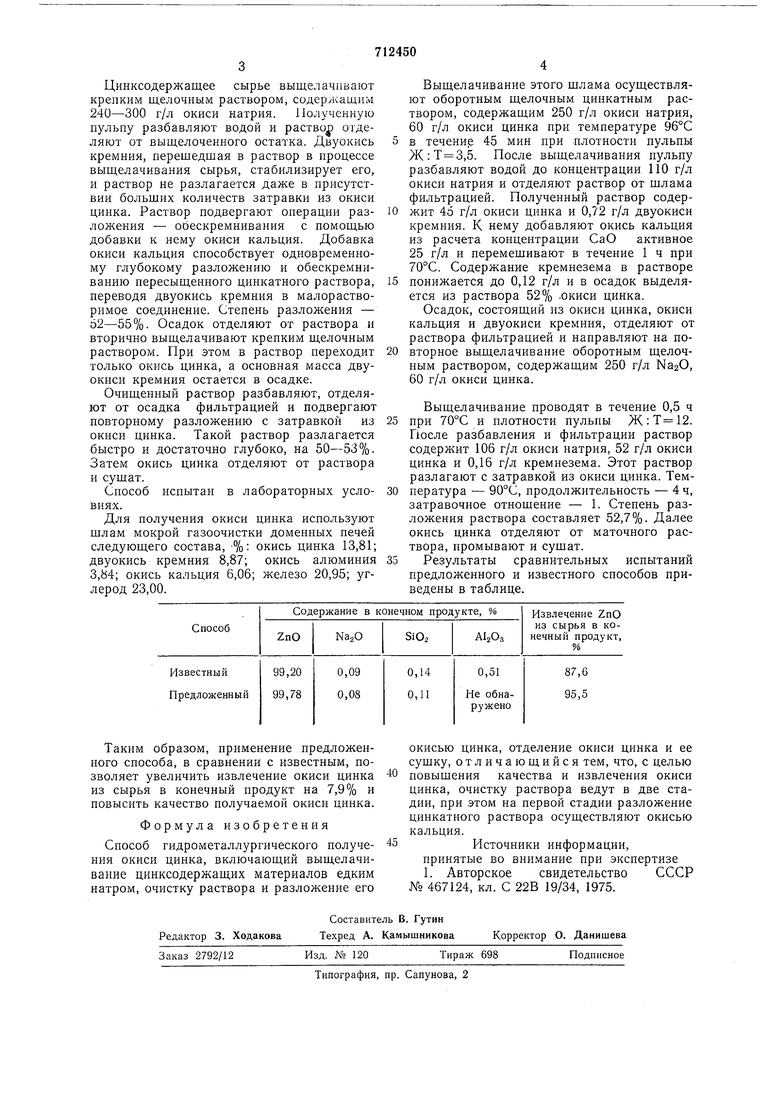

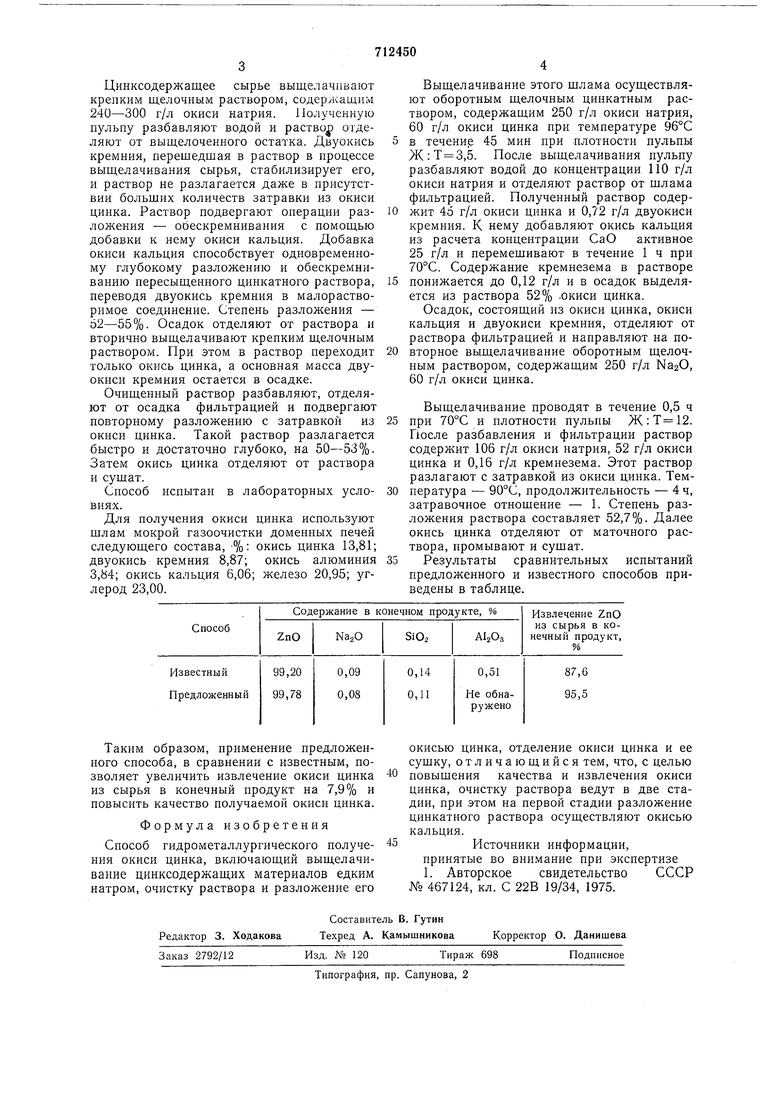

Результаты сравнительных испытаний предложенного и известного способов приведены в таблице.

Авторы

Даты

1980-01-30—Публикация

1977-11-01—Подача