1

Изобретение относится к химико-термической обработке поверхности стали для запдиты ее от коррозии при работе в агрессивных средах и может найти применение для обработки стальных сосудов, предназнаменных для транспортировки и хранения кислот.

В настоящее время для защиты деталей, изготовленных из углеродистой стали и работающих в агрессивных средах, применяются различные антикоррозийные покрытия.

Известен способ повышения коррозионной стойкости стали путем насыщения ее поверхности цинком 1.

Цинковое покрытие предохраняет сталь от коррозии в атмосфере воздуха, в воде, но не предохраняет сталь от коррозионного разрущения в кислотах.

Известен также способ диффузионного хромирования металлической поверхности, состоящий в том, что на обрабатываемую поверхность наносят слой хрома, затем пленку галогенида металла, после чего подвергают термической обработке. При нанесении слоя хрома в него вводят присадочные элементы, выбранные из группы, содержащей алюминий, кремний, фосфор, ванадий, титан, тантал, молибден и ниобий 2.

Известный способ обеспечивает достаточно высокую стойкость от коррозии. Однако способ требует значительных трудозатрат и дорогостоящих материалов.

Прототипом предложенного способа является способ химико-термической обработки, включающий силицирование при 950- 1000°С. Силицирование можно проводить различными методами: в порошкообразных смесях, в жидкой или газовой средах. Силицированпе позволяет получить высокую коррозионную стойкость изделий при разных температурах в серной, соляной и азотной кислотах различной концентрации 3.

Недостатком силицирования является хрупкость силицированного слоя и снижение механических характеристик изделия (предела прочности, относительного удлинения и ударной вязкости).

Целью изобретения является повышение эксплуатационной стойкости изделий.

Эта цель достигается тем, что в контейнер с обрабатываемой сталью (деталями) вводят калий или натрий, доводят температуру в контейнере до 980-1020°С и выдерживают при этой температуре.

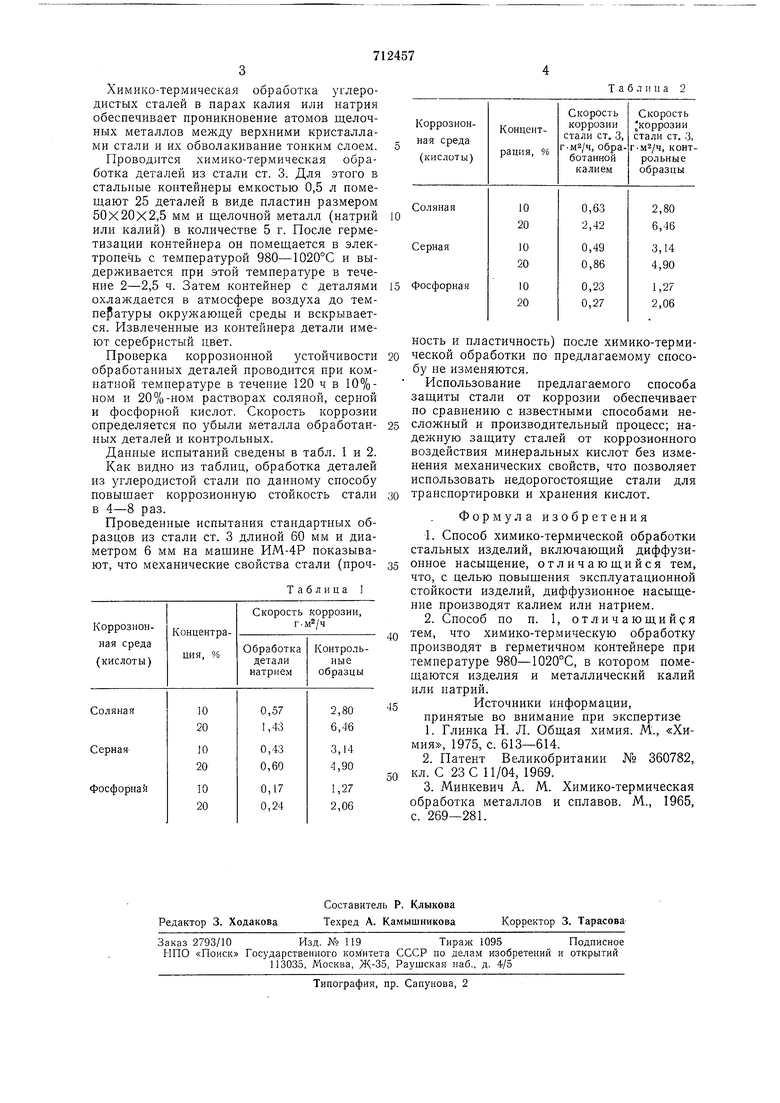

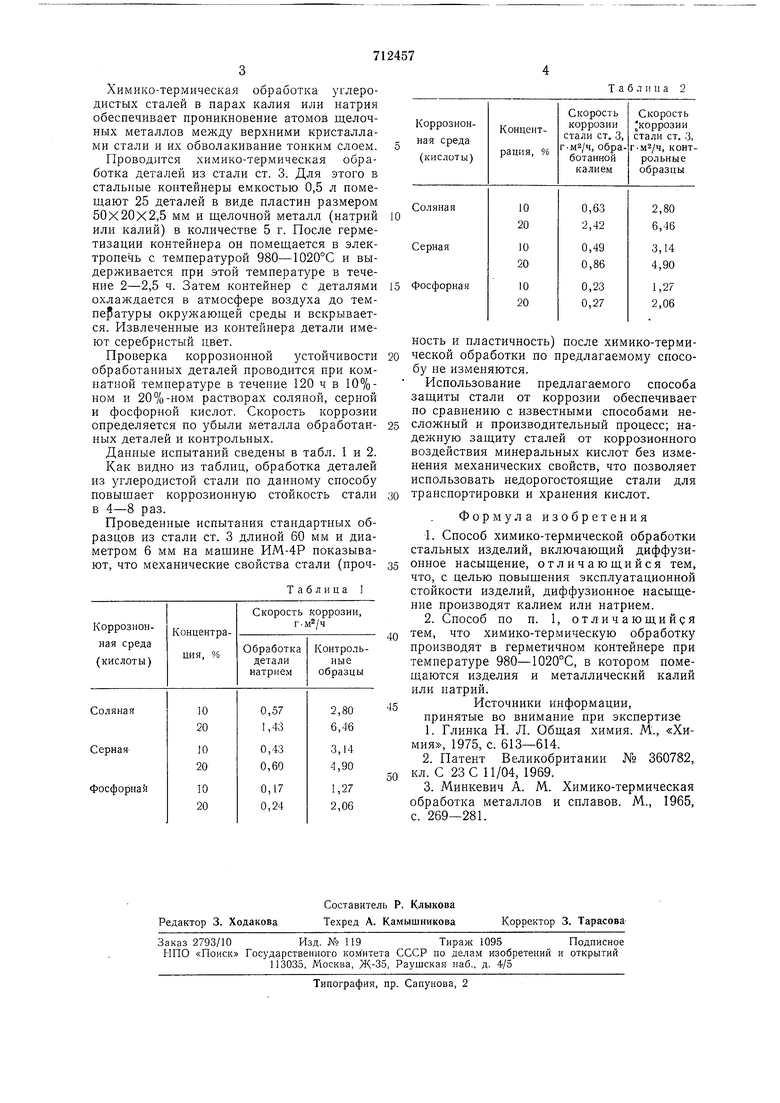

При температуре 980-1020°С щелочные металлы натрий и калий находятся в парообразном состоянии. Химико-термическая обработка углеродистых сталей в парах калия или натрия обеспечивает проникновение атомов щелочных металлов между верхними кристаллами стали и их обволакивание тонким слоем. Проводится химико-термическая обработка деталей из стали ст. 3. Для этого в стальные контейнеры емкостью 0,5 л помещают 25 деталей в виде пластин размером 50x20x2,5 мм и щелочной металл (натрий или калий) в количестве 5 г. После герметизации контейнера он помещается в электропечь с температурой 980-1020°С и выдерживается при этой температуре в течение 2-2,5 ч. Затем контейнер с деталями охлал дается в атмосфере воздуха до температуры окружающей среды и вскрывается. Извлеченные из контейнер-а детали имеют серебристый цвет. Проверка коррозионной устойчивости обработанных деталей проводится при комнатной температуре в течение 120 ч в 10%ном и 20%-ном растворах соляной, серной и фосфорной кислот. Скорость коррозии определяется по убыли металла обработанных деталей и контрольных. Данные испытаний сведены в табл. 1 и 2. Как видно из таблиц, обработка деталей из углеродистой стали по данному способу повыщает коррозионную стойкость стали в 4-8 раз. Проведенные испытания стандартных образцов из стали ст. 3 длиной 60 мм и диаметром 6 мм на мащине ИМ-4Р показывают, что механические свойства стали (прочТаблицаТаблица 2 ность и пластичность) после химико-термической обработки по предлагаемому способу не изменяются. Использование предлагаемого способа защиты стали от коррозии обеспечивает по сравнению с известными способами несложный и производительный процесс; надежную защиту сталей от коррозионного воздействия минеральных кислот без изменения механических свойств, что позволяет использовать недорогостоящие стали для транспортировки и хранения кислот. Формула изобретения 1.Способ химико-термической обработки стальных изделий, включающий диффузионное насыщение, отличающийся тем, что, с целью повышения эксплуатационной стойкости изделий, диффузионное насыщение производят калием или натрием. 2.Способ по п. 1, отличающийся тем, что химико-термическую обработку производят в герметичном контейнере при температуре 980-1020°С, в котором помещаются изделия и металлический калий или натрий. Источники информации, принятые во внимание при экспертизе 1.Глинка Н. Л. Общая химия. М., «Химия, 1975, с. 613-614. 2.Патент Великобритании № 360782, кл. С 23 С 11/04, 1969. 3.Минкевич А. М. Химико-термическая обработка металлов и сплавов. М., 1965, с. 269-281.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для силицирования стальных изделий | 1983 |

|

SU1138432A1 |

| Состав порошковой смеси для термодиффузионной обработки стальных изделий, способ термодиффузионной обработки стальных изделий | 2018 |

|

RU2685841C1 |

| ПРИМЕНЕНИЕ КЕРАМИЧЕСКОГО ПОКРЫТИЯ SOLCOAT ДЛЯ ДИФФУЗИОННОГО ЛЕГИРОВАНИЯ ХРОМОМ И КРЕМНИЕМ ПОВЕРХНОСТИ ЭЛЕМЕНТОВ, СОДЕРЖАЩИХ ЖЕЛЕЗО | 2022 |

|

RU2783636C1 |

| Состав для хромосилицирования стальных изделий | 1988 |

|

SU1557194A1 |

| Состав для силицирования стальных изделий | 1987 |

|

SU1560619A1 |

| Способ термодиффузионного комплексного легирования стальных изделий | 1990 |

|

SU1731875A1 |

| СПОСОБ НИКОТРИРОВАНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ И ИНСТРУМЕНТА | 2003 |

|

RU2237744C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194794C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ В ПОРОШКОВЫХ СМЕСЯХ | 2007 |

|

RU2348736C1 |

| СОСТАВ ПОРОШКОВОЙ СМЕСИ ДЛЯ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ И СПОСОБ ТЕРМОДИФФУЗИОННОГО ЦИНКОВАНИЯ ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2559386C1 |

Авторы

Даты

1980-01-30—Публикация

1978-03-09—Подача