I

Изобретение огносится к электролитическому получению легких металлов, в частности из расплавленных сред.

Известен способ получения алюминия, при котором обогащение электролита хлористым алюминием осуществляют вне электролизера, после чего расплав, содержащий до 57% А1С1з, возвращают в электролизер. Обогащение расплава хлористым алюминием предусмотрено отдельно для каждого электролизера, а каждый электролизер обособлен от других 1.

Недостатком этого способа является сложность его аппаратурного оформления, многочисленность устройства для обогащения электролита вне электролизеров, большие материальные потоки и вьщеление газов в окружающую среду.

Наиболее близким к огтисываемому изобретению по технической сущности и достигаемому результату является способ получения алюминия электролизом расплава хлористых солей, включающий обо1-ащение вне электролизеров расплава хлористым алюминием до содержания его в расплаве 20-40%, затем расплав последовательно пропускают через ряд электролизеров. пока концентрация хлористого алюминия в раciusaBe не понизится до З-Ю/f, иоспс чего расплав вновь обогащают и вновь направляют в следующую группу электролизеров 2.

Недостатком этого способа яиляегся то, что электролизеры работают в весьма ширсжих пределах изменения концентрации хлорисгогоалюминия (от 20-40/ ; в электролизерах, расположенных после аппарата обогащения, до 3

Q 10% в электролизерах, расположенных перед аппаратом обогащения) что приводит к значительному снижению выхода алюминия по кжу и увеличению удельного расхода электроэнергии, усиленному гвдpOJTизy сырья, 1иламообразо а1 ию

5 и быстрому разру1ие1П1ю анодов в электролизерах, расположенных после aiinajwia обогащения.

Налише нескольких аппаратов д/гя o6oiauteния значительно усложняет извесшый способ, образуются значительные грузопотоки, циркулирующие по системе.

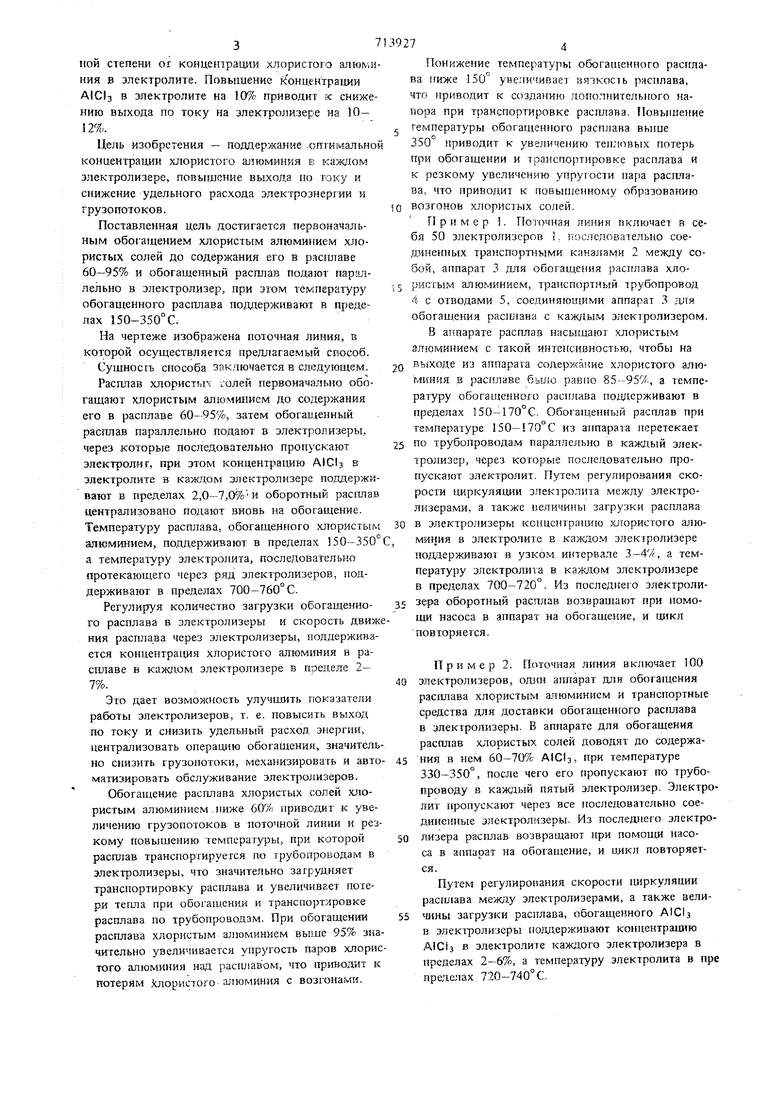

Лабораторные исследования и результаты испытаний полузаводских электролизеров показьгвают, что выход по току зависит в значигель3ной степени or концентрации хлористого алюм ния в электролите. Повышение Т онцентрации в электролите на 10% приводит к сниже нию выхода по току на электролизере на Ш12%. Цель изобретения - иодцержание оптимально концентрацш( хлористого алюминия в ка;«дом электролизере, повышение выхода по току и снижение удельного расхода электроэнергии и грузопотоков. Поставленная цель достигается первоначальным обогащением хлористым алюминием хлористых солей до содержания ето в расплаве 60-95% и обогащенный расплав подают пар:шлельно в электролизер, при этом температуру обогащенного расплава поддерживают в пределах 150-350°С. На чертеже изображена поточная линия, в которой осуществляется предлагаемый способ. Сущность способа заключается в следующем. Расплав хлористы; солей первоначально обогащают хлористым алюминием до содержания его в расплаве 60-95%, затем обогащенный расплав параллельно подают в электролизеры, через которые последовательно пропускают электроляг, при этом концентрацию А1С1з в электролите в каждом электролизере поддержи вают в пределах 2,0-7,0%и оборотный распла централизовано подают вновь на обогащение. Температуру расплава, обогащенного хлористьЕМ алюминием, поддерживают в пределах 150-350 а температуру электролита, последовательно протекающего через ряд электролизеров, поддерживают в пределах 700-760° С. Регулируя количество загрузки обогащенного расплава в электролизеры и скорость движ ния расплава через электролизеры, поддержива ется концентрация хлористого алюминия в расплаве в каждом электролизере в преде.че 2- 7%. Это дает возможность улучшить показатели работы электролизеров, т. е. повысить выход по току и снизить удельнь Й расход энергии, централизовать операцию обогащения, значител но С1 изить грузопотоки, механизировать и авт матизировать обслуживание электролизеров. Обогащение расплава хлористых солей хлористым алюминием .ниже 60% приводит к увеличению грузопотоков в поточной линии и рез кому повышению температуры, при которой расплав транспортируется по трубопроводам в электролизеры, что значительно затрудняет транспортировку расплава и увеличивает потери тепла при обогащении и транспортировке расплава по трубопроводам. При обогащении расплава хлористым алюминием выше 95% зн чительно увеличивается упругость паров хлори того алюминия над расшшвом, что пртюдит к потерям .Хлористого а1 юминия с возгонами. 74 Понижение температуры обогапшнного pacFmaва гшже 150° увеличивает вязкость расплава, что приводит к созданию дополнительного нагюра при транспортировке расплава. Иовыщение температуры обогащенного расплава вьпое 350 приводит к увеличению теп;1овых потерь при обогащении и транспортировке расплава и к резкому увеличению упругости пара расапава, что приводит к nosbniiefnfOMy образованию возгонов хлористых солей. Пример . Поточная линия включает в себя 50 электролизеров , последовательно соединенных транспортными канатгами 2 между собой, аппарат 3 для обогащения расплава хлористым алюминием, транспортный 1рубопровод 4 с отводами 5, соединяющими аппарат 3 JUIH обогаш,ения расшгава с каждым электролизером. В аппарате расплав насьпцают хлористым зл оминием с такой интенсивностью, чтобы на вьжоде из аппарата содержание хлористого алюминия в было равно 85-95%, а температуру обогащенного расплава поддерживают в пределах 150-170°С. Обогащенный расплав при температуре 150-170° С из аппарата перетекает по трубопроводам параллельно в каждый электролизер, через которые последовательно пропускают электролит. Путем регулирования скорости циркуляции элек1ролита между электролизерами, а также величины загрузки расплава в электролизеры копцсптрацию хлористого алюминия Б электролите в каждо.м электролизере поддерживают в узком интервале 3-4/f, а температуру электролига в каждом электролизере в пределах 700-720°. Из последнего электролизера оборотный расплав возвращают при помощи насоса в аппарат на обогащение, и цикл повторяется. Пример 2. Поточная линия включает 100 электролизеров, один аппарат обогащения расплава хлористым алюминием и транспортные средства для доставки обогащенного расплава в электролизеры. В аппарате для обогащения расплав хлористых солей доводят до содержания в нем 60-70% А1С1з, при температуре 330-350°, после чего его пропускают по трубопроводу в каждый пятый электролизер. Электролит пропускают через все последовательно соединенные электролизеры. Из последнего электролизера расплав возвращают при помоити насосл в аппарат на обогапдение, и илкл повторяется. Путем регулирования скорости шркуляции расш1ава между электролизерами, а также велиадны загрузки расплава, обогащенного AtClj в электролизеры поддерживают концентраддаю AiCtj в электролите кажл.ого электролизера в пределах 2-6%, а температуру электролита в пре пределах. 720-740°С. П р и м е р 3. В аппарате расплав хлористых солей обогащают хлористым алюминием до содержания его в расплаве , при этом температуру обогащенного расплава поддерживают при 200-220 С, и обогащенный расплав подают по трубопроводу параллельно в каждый вто рой электролизер. Оборотный расплав пропускают последовательно через все электролизеры и из последнего электролизера расплав возвращают при гюмоищ насоса в аппарат на обогащение. Предлагаемый способ позволяет поддерживать оптимальную концентрацию AlClj в каждом электролизере, что позволяет стабилизировать процесс электролиза в каждом электролизаре поточной линии, повысить выход по току в каждом электролизере на 5 - 10% и снизить удельный расход электроэнергии, а также значительно снизить грузопотоки, что положительн сказывается на техни ко-экономических показагелях электролиза. Ожидаемое снижение себестоимости алюминия только за счет повышения производительности электролизеров и снижения расхода электроэнергии составит не менее 10 руб/т. 7.6 Формула изобретения Способ получения алюминия электролизом расплава хлористых солей в поточной линии из последовательно соединенных электролизеров, включающий обогащение расплава хлористым алюминием, вне электролизеров, отличающийся тем, что, с целью поддержания оптимальной концентрации хлористого алюминия в каждом электролизере, повыщения выхода по току и снижения удельного расхода электроэнергии и грузопотоков, расплав хлористых солей обогащают хлористым алюминием до содержания его в расплаве 60-95% и обогащенный расплав подают параллельно в электролизеры, при этом температуру обогащенного расплава поддерживают в пределах 150-350°С. Источники информации, принятые во внимание при экспертизе 1.Патент Швейцарии № 286928, кл. 77 1948. 2.Авторское свидетельство СССР № 487162, кл. С 25 С 3/06, 1974 (прототип).

--et-ее:

(JTq

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА МАГНИЯ | 2007 |

|

RU2354754C1 |

| Способ получения алюминия электролизером | 1974 |

|

SU487162A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095480C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2168563C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА (ЕЕ ВАРИАНТЫ) | 1995 |

|

RU2100486C1 |

| СПОСОБ ПОДГОТОВКИ ОКСИДНОГО МАГНИЙСОДЕРЖАЩЕГО СЫРЬЯ К ЭЛЕКТРОЛИЗУ | 2001 |

|

RU2200705C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО ПОЛУЧЕНИЯ МАГНИЯ ИЗ ГЛУБОКООБЕЗВОЖЕННОГО КАРНАЛЛИТА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305144C2 |

| СПОСОБ ПОДГОТОВКИ ХЛОРМАГНИЕВОГО СЫРЬЯ К ЭЛЕКТРОЛИТИЧЕСКОМУ ПРОИЗВОДСТВУ МАГНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2332526C2 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА МАГНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ ИЗ КИСЛОРОДСОДЕРЖАЩЕГО СЫРЬЯ В ЭТОЙ ЛИНИИ | 1996 |

|

RU2107113C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИЯ И ХЛОРА В ПОТОЧНОЙ ЛИНИИ | 1995 |

|

RU2095479C1 |

Авторы

Даты

1980-02-05—Публикация

1977-10-11—Подача