(54) ТРАНСПОРТИРУКХЦЕЕ УСТРОЙСТВО ДЛЯ ФОРМ ПРИ ОТЛИВКЕ КОНДИТЕРСКИХ ИЗДЕЛИЙ

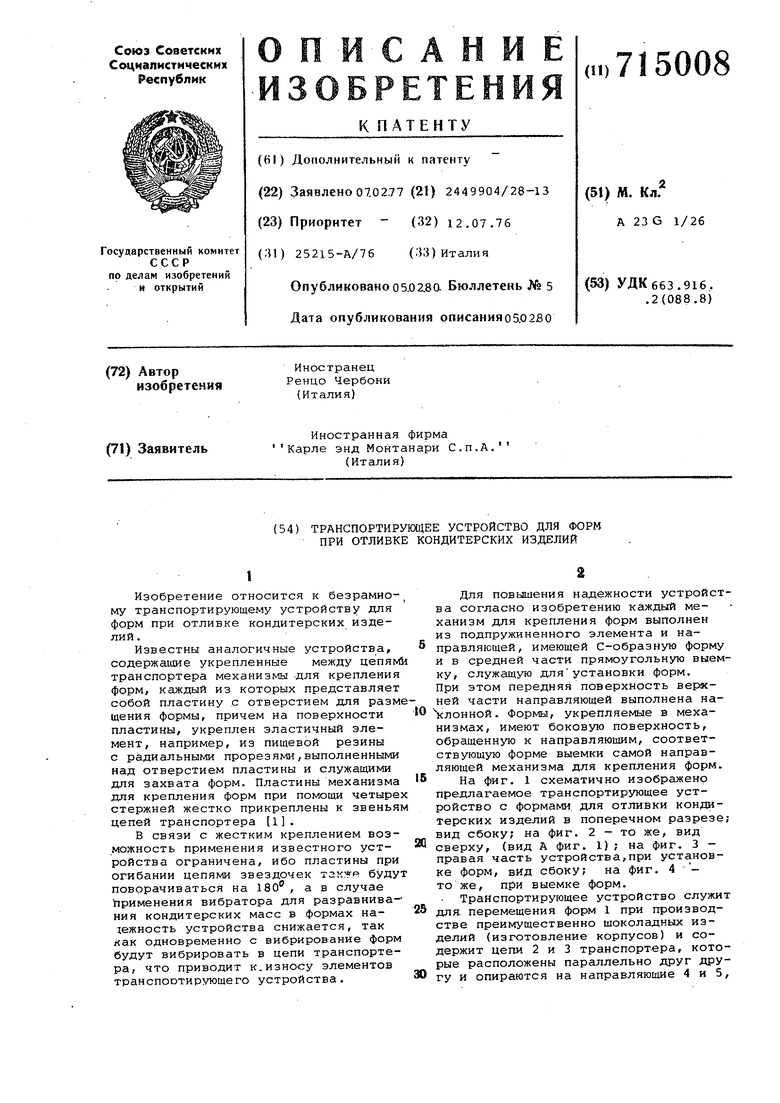

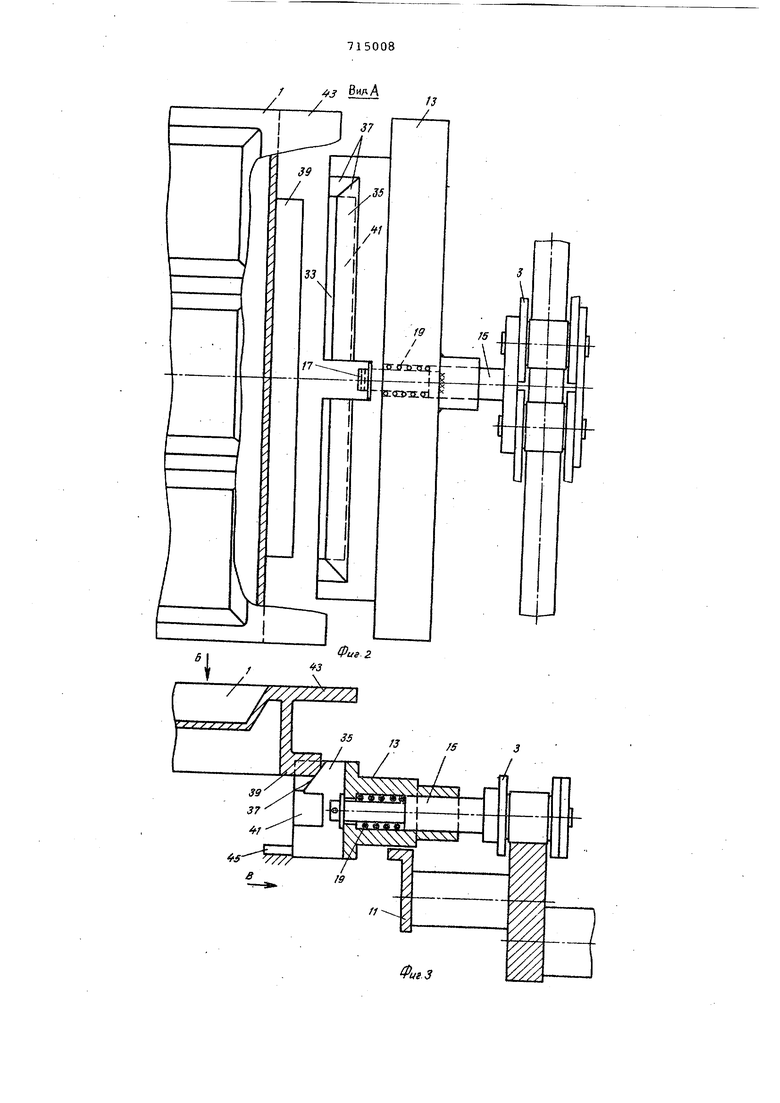

/закрепленные на станине б и 7 машины Со стороны направляющих 4 и 5, лежащ напротив станины б и 7, имеются промежуточные элементы 8 и 9, содержащи на свободном конце другие направ ляющие .10 и 11 предпочтительно Г обра.зной формы. На направляющие 10 и и.опираются несущие элементы 12 и al3 разливочных форм 1.,

Элементы 12 и 13 состоят из одинаковых конструктивных деталей, зеркално расположенных один относительно других. Они содержат болты 14 и 15, жестк.о соединенные с цепями 2 и 3 транспортера соответственно. Болты 14 и 15 имеют шейки 16 и 17, служащие для установки пружин 18 и 19. При этом пружины опираются одним концом на заплечики 20 и 21, образованные болтами. Несущие элементы 12 и 13 имеют продольные зазоры 22 и 23, выполненные так, что обеспечивается возможность перемещения этих несущих элементов относительно болтов. Зазоры 22 и 23 сопрял ены с зазорами 24 и 25, диаметр которых незначительно превосходит диаметр шеек 16 и 17 болтов. С помощью плоских шайб 26 и 27 и поперечных штифтов 28 и 29 происходит крепление несу1дах элементов 12 и 13 относительно болтов 14 и 15 с шейками 16 и 17, а также фиксирование пружин 18 и 19

Зазоры 24 и 25 оканчиваются упорами 30 и 31 для вторых концов пружин 18 и 19. Последние представляют со.бой винтовые пружины сжатия, которые под предварительным натягом вставляют в продольные зазоры 22 и 23, в результате чего несущие элементы постоянно отжаты в направлении к размещаемым формам 1. Части несущих элементов, обращенные к формам, ийеют направляющие, состоящие из профильных элементов 32, 33 и 34, 35 С-образного поперечного сечения. Нижние элементы 32 и 33 образуют опорную и несущую поверхности для форм 1, а верхние элементы 34 и 35 выполнены в виде крюков с наклонными передними поверх-, ностями 36 и 37, служащими направ для вставляемых форм. Каправляющие, выполненные в виде про фильных элементов 32, 33, 34 и 35 имеют в средней части прямоугольную выемку для установки форм.

Формы 1 имеют вдоль сторон, обращенных к несущим элементам 12 и 13, также С-образное поперечное сечение, зеркальное профилю элемен.тов 32,34 и 33, 35. Нижние фланцы 38 и 39 разливочных ф.орм соразмерны элементам 32 и 33 так, что обеспе чиваетсй возможность надежной опоры разливочных форм на соответствующие несущие элементы. Кроме того, имеются зазоры 40 и. 4 между нижними .фланцами38 и 39 форм 1 и элементами

34 и 35. Верхние фланцы 42 и 43 форм выполнены относительно широкими с целью полного перекрытия передней части несущих элементов 12 и 13. Это имеет то преимущество, что во время разливки шоколадной массы исключается загрязненность пространства между двумя С-образно выполненными профильными поверхностями, что обеспечивает надежную работу несущих элементов 12 и 13.

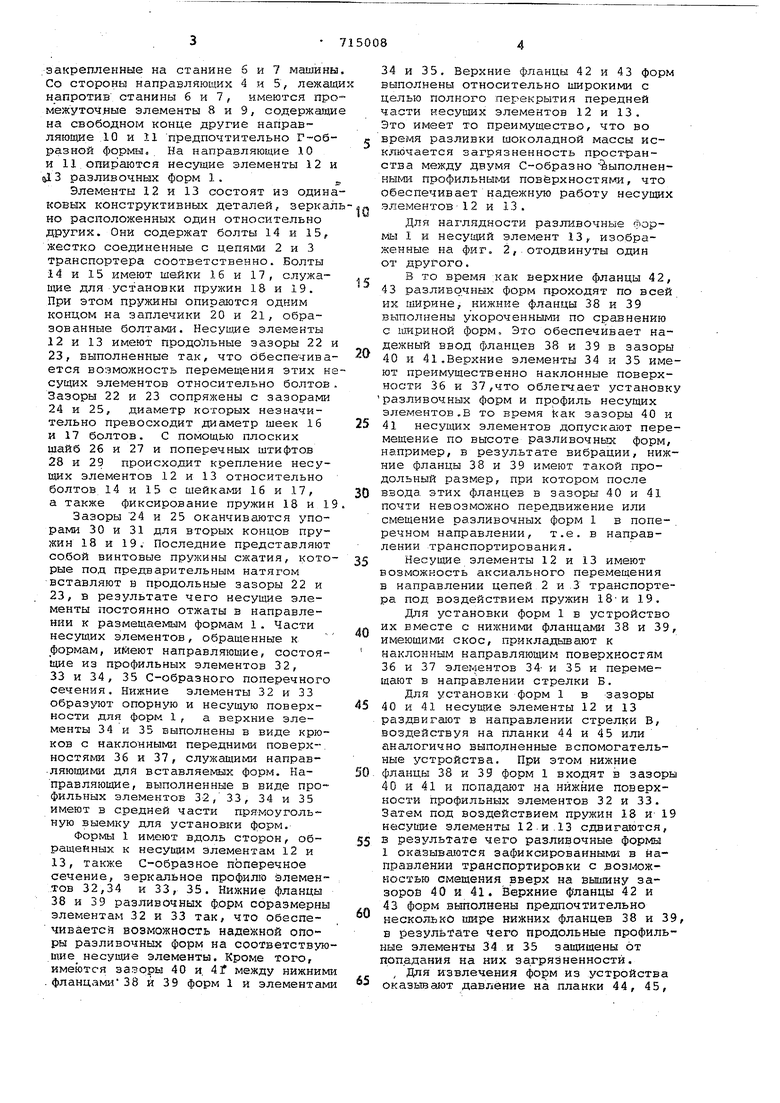

Для наглядности разливочные формы 1 и несущий элемент 13, изображенные на фиг. 2, отодвинуты один от другого.

В то время .как верхние фланцы 42, 43 разливочных форм проходят по всей их ширине, нижние фланцы 38 и 39 выполнены укороченными по сравнению с шириной форм. Это обеспечивает надежный ввод фланцев 38 и 39 в зазоры

40и 41.Верхние элементы 34 и 35 имеют преимущественно наклонные поверхности 36 и 37,что облегчает установк

разливочных форм и профиль несущих элементов.в то время kaK зазоры 40 и

41несущих элементов допускают перемещение по высоте разливочнЕлх форм, например, в результате вибрации, нижние фланцы 38 и 39 имеют такой продольный размер, при котором после ввода этих фланцев в зазоры 40 и 41 почти невозможно передвижение или смещение разливочных форм 1 в поперечном направлении, т.е. в направлении транспортирования.

Несущие элементы 12 и 13 имеют возможность аксиального перемещения в направлении цепей 2 и .3 транспортера под воздействием пружин 18и 19.

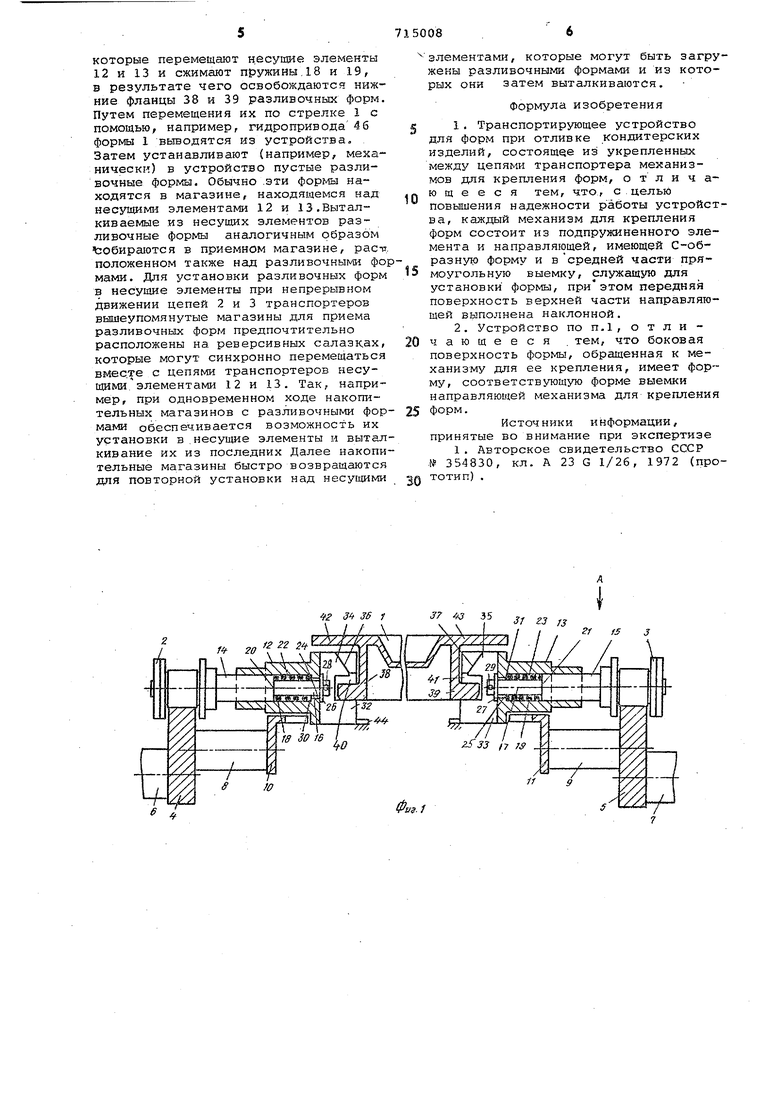

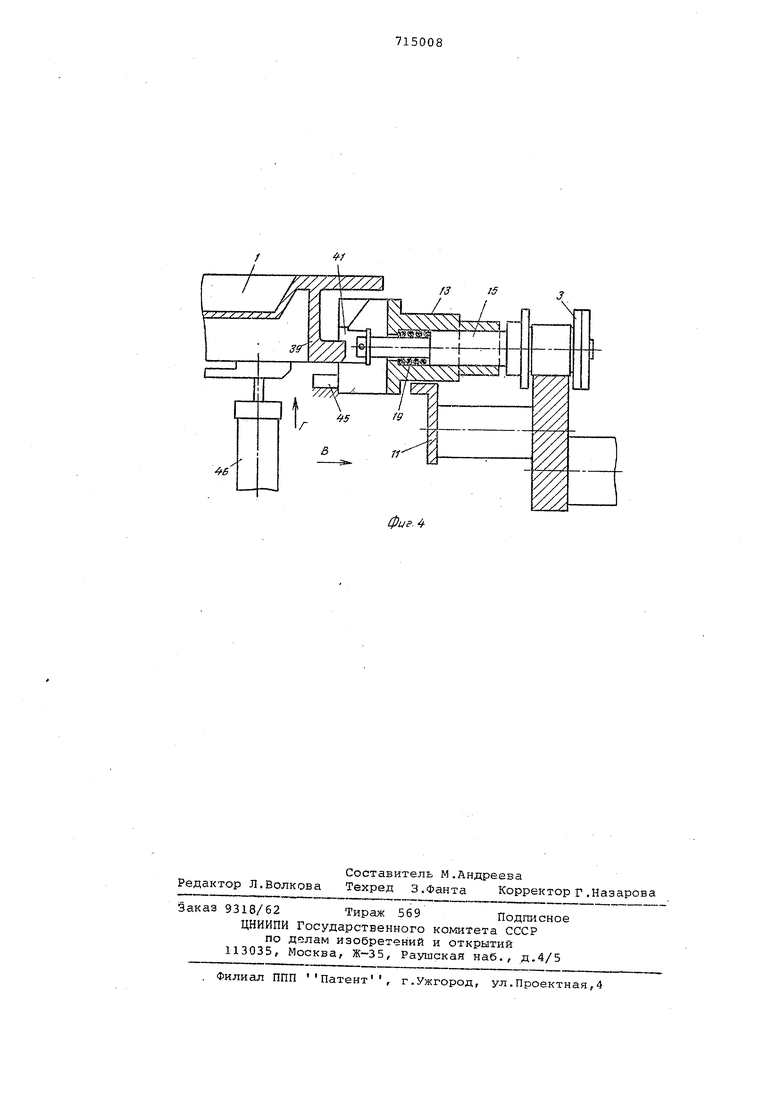

Для установки форм 1 в устройство их вместе с нижними фланцами 38 и 39 имеющими скос, прикладывают к наклонным направляющим поверхностям 36 и 37 элементов 34- и 35 и перемещают в направлении стрелки Б.

Для установки форм 1 в зазоры 40 и 41 несущие элементы 12 и 13 раздвигают в направлении стрелки В, воздействуя на планки 44 и 45 или аналогично выпо.лненные вспомогательные устройства. При этом нижние . фланцы 38 и 39 форм 1 входят в зазоры 40 и 41 и попадают на нижние поверхности профильных элементов 32 и 33. Затем под воздействием пружин 18 и- 1 несущие элементы 12.и.13 сдвигаются, в результате чего разливочные формы 1 оказываготся зафикснроваиными в направлении транспортировки с возможностью смещения вверх на вышину зазоров 40 и 41. Верхние фланцы 42 и 43 форм вьшолнены предпочтительно несколько шире нижних фланцев 38 и 3 в результате чего продольные профильные элементы 34.и 35 защищены от попадания на них загрязненности.

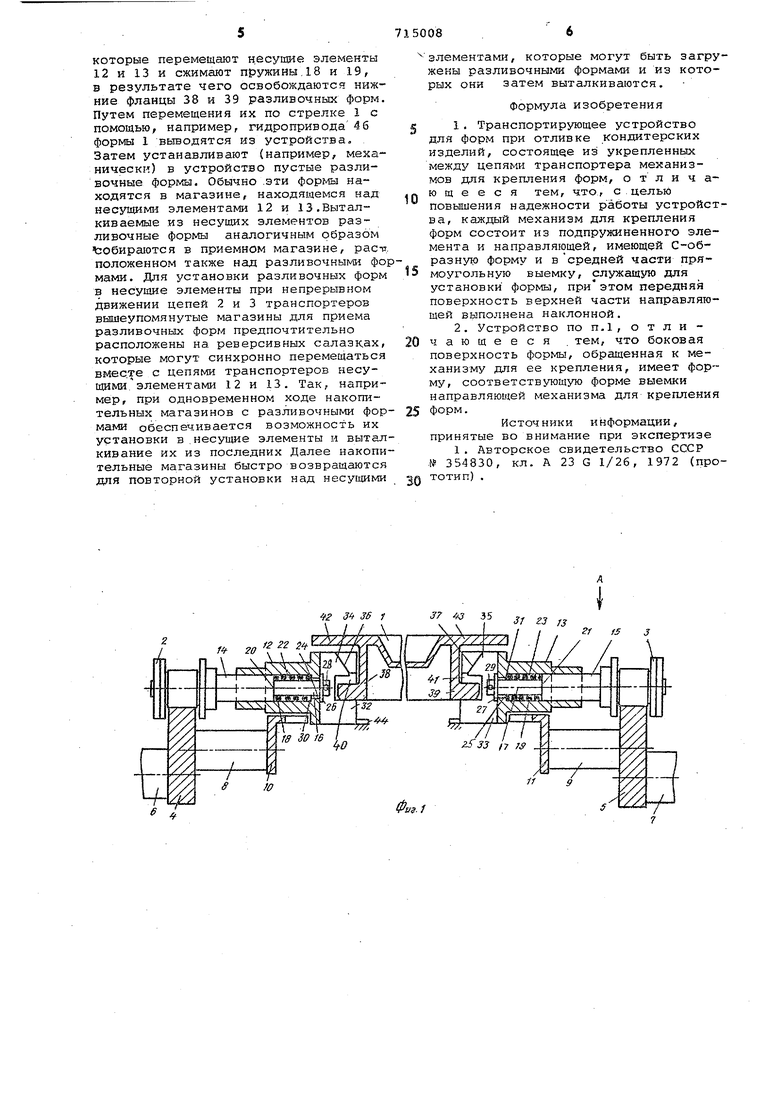

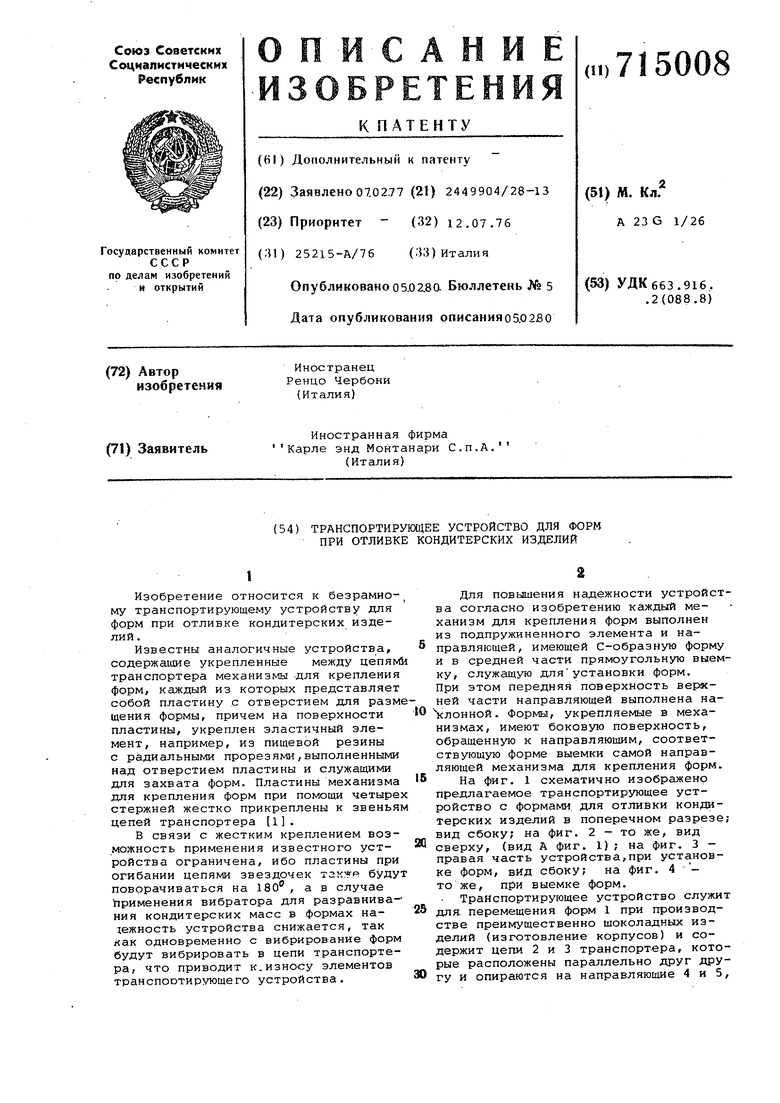

, Для извлечения форм из устройства оказывают давление на планки 44, 45,

которые перемещают несущие элементы 12 и 13 и сжимают пружины,18 и 19, в результате чего освобождаются нижние фланцы 38 и 39 разливочных форм. Путем перемещения их по стрелке 1 с помощью, например, гидропривода 46 формы 1 выводятся из устройства. . Затем устанавливают (например, механически) в устройство пустые разливочные формы. Обычно -ЭТИ формы находятся в магазине, находящемся над несущими элементами 12 и 13.Выталкиваемые из несущих элементов разливочные формы аналогичным образом Собираются в приемном магазине, рас-п положенном также над разливочными фомами. Для установки разливочных форм в несущие элементы при непрерывном движении цепей 2 и 3 транспортеров вышеупомянутые магазины для приема разливочных форм предпочтительно расположены на реверсивных салазках, которые могут синхронно перемещаться вместе с цепями транспортеров несущими элементами 12 и 13. Так, например, при одновременном ходе накопительных магазинов с разливочными формами обеспечивается возможность их установки в .несущие элементы и выталкивание их из последних Далее накопительные магазины быстро возвращаются для повторной установки над несущими

элементами, которые могут быть загружены разливочными формами и из которых они затем выталкиваются.

Формула изобретения

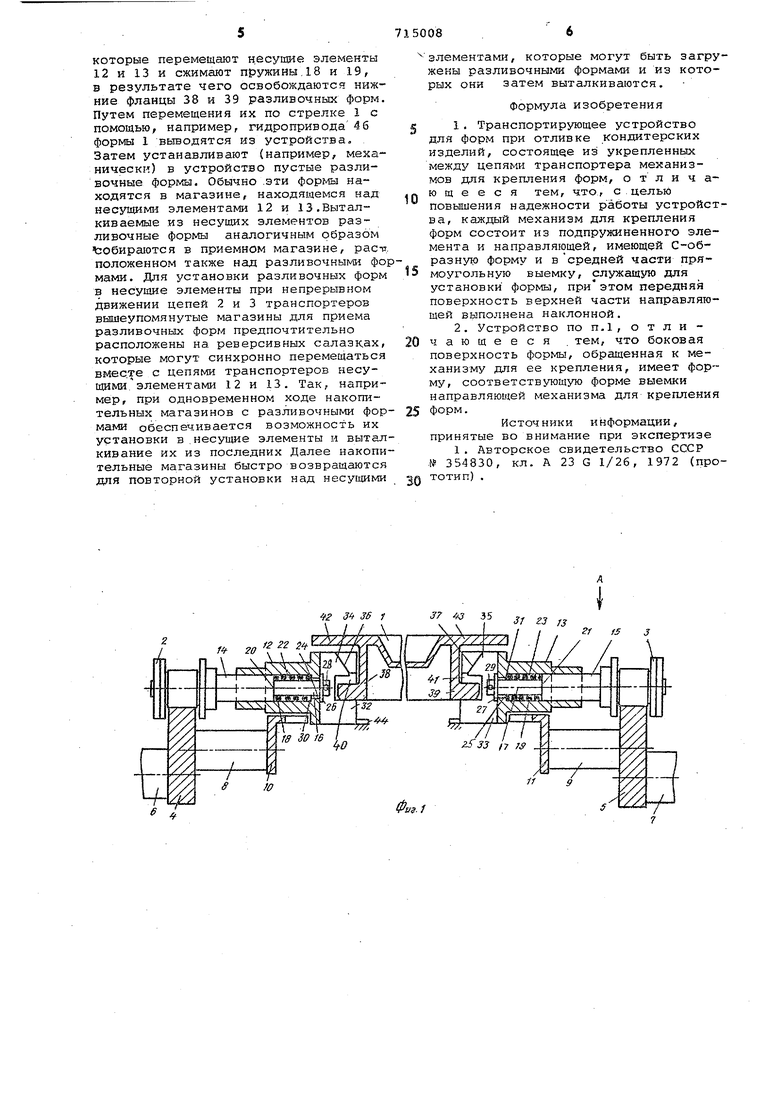

1.Транспортирующее устройство для форм при отливке кондитерских изделий, состоящее из укрепленных между цепями транспортера механизмов для крепления форм, отличающееся тем, что, с целью

0 повышения надежности работы устройства, каждый механизм для крепления форм состоит из подпружиненного элемента и направляющей, имеющей С-образную форму и всредней части пря5моугольную выемку, служащую для установки формы, приэтом передняя поверхность верхней части направляющей выполнена наклонной.

2.Устройство по п.1, о т л и 0чающееся . тем, что боковая поверхность формы, обращенная к механизму для ее крепления, имеет форму, соответствующую форме выемки направляющей механизма для крепления форм.

5

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 354830, кл. А 23 G 1/26, 1972 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Шиберный затвор сталеразливочного ковша | 1975 |

|

SU969145A3 |

| РУЧНОЕ ОГНЕСТРЕЛЬНОЕ ОРУЖИЕ | 2015 |

|

RU2671433C2 |

| Установка для производства формового мармелада | 1985 |

|

SU1340714A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ КОРПУСОВ УПАКОВОЧНЫХ ТУБ ИЗ ПЛЕНОЧНОЙ СВАРИВАЕМОЙ ПЛАСТМАССОВОЙ ПОЛОСЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2049671C1 |

| Переналаживаемая автоматическая линия | 1990 |

|

SU1726206A1 |

| ЛИНИЯ ФОРМОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 1996 |

|

RU2113990C1 |

| Автоматическое разливочное устройство | 1974 |

|

SU605529A3 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ БАНОК ПРОДУКТОМ | 1999 |

|

RU2165874C1 |

| МОНТАЖНОЕ УСТРОЙСТВО ТЕХНИКИ СВЯЗИ | 1988 |

|

RU2010469C1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

f f / .. ;S 21 IS

Вид А

Фщ.З

Авторы

Даты

1980-02-05—Публикация

1977-02-07—Подача