(54-) СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| Матрица для прессования изделий | 1982 |

|

SU1156762A1 |

| Матрица для прессования изделий | 1979 |

|

SU814509A1 |

| Матрица для горячего прессования стальных изделий | 1979 |

|

SU772644A1 |

| Способ изготовления профилей | 1980 |

|

SU910271A1 |

| Игла для прессования труб из сплошных заготовок алюминиевых сплавов | 1973 |

|

SU526409A1 |

| Матричный блок для прессования изделий с переменным профилем поперечного сечения | 1973 |

|

SU507380A1 |

| Матричный узел для прессования кольцевых профилей | 1975 |

|

SU580024A1 |

| Устройство для обратного прессования | 1979 |

|

SU946712A1 |

| Матричный узел для прессования изделий | 1974 |

|

SU490521A1 |

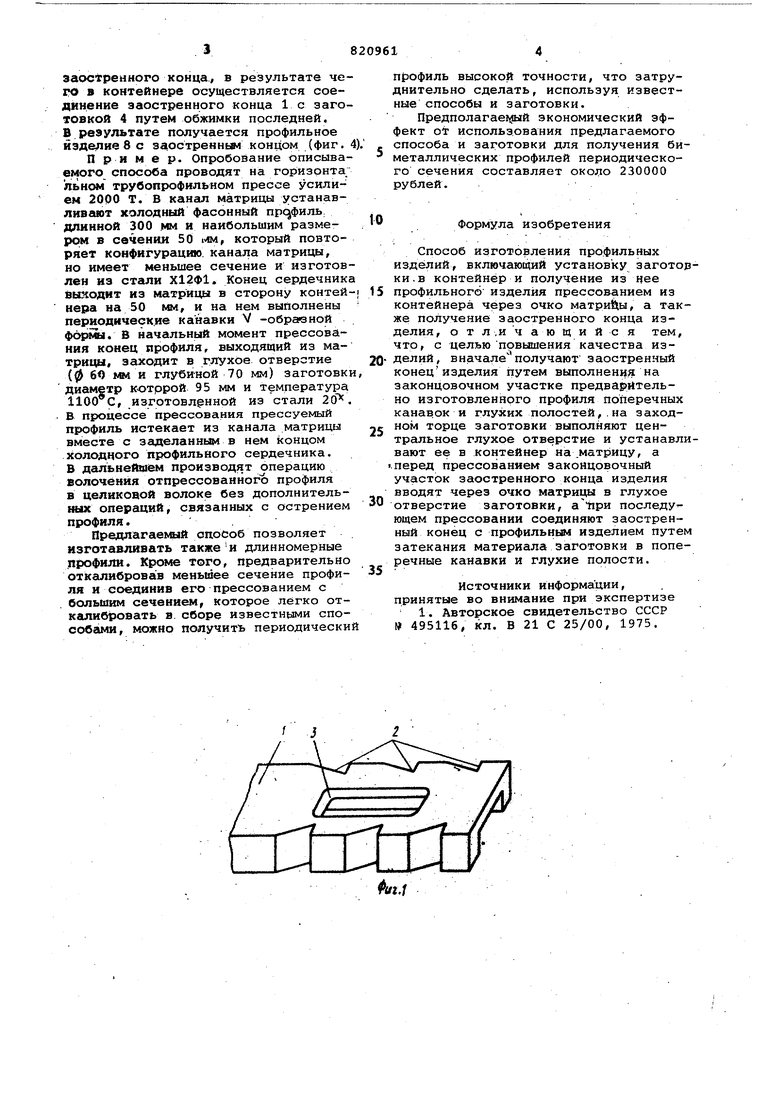

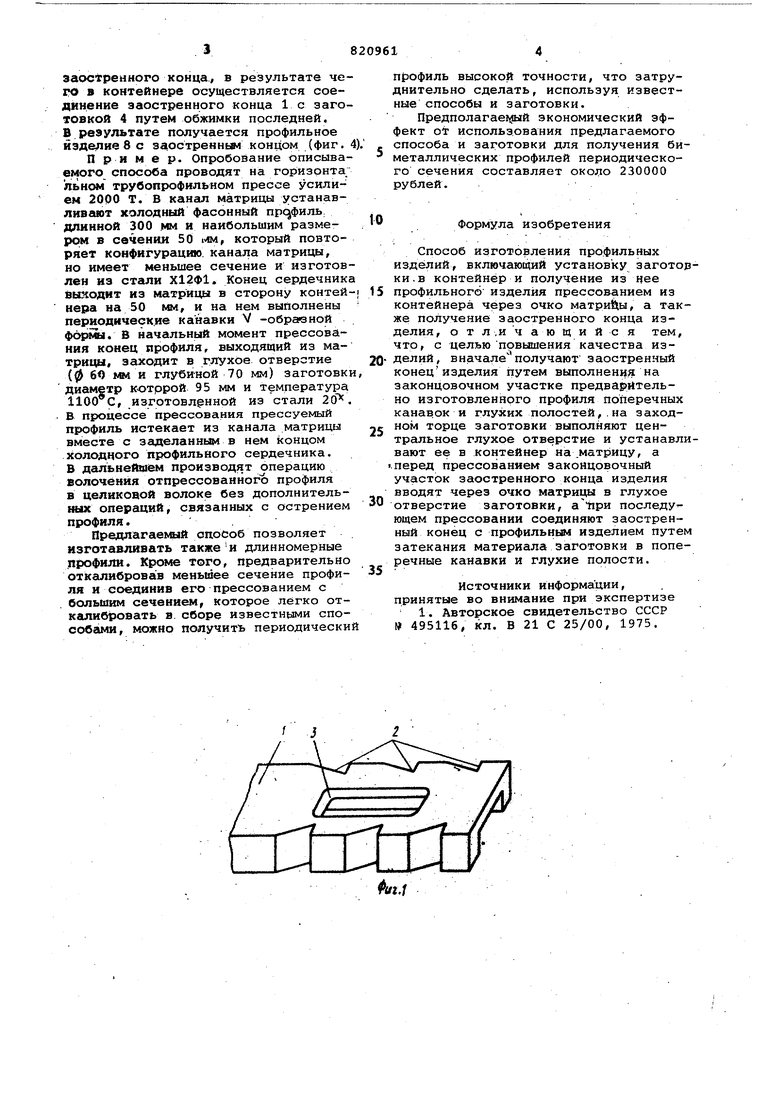

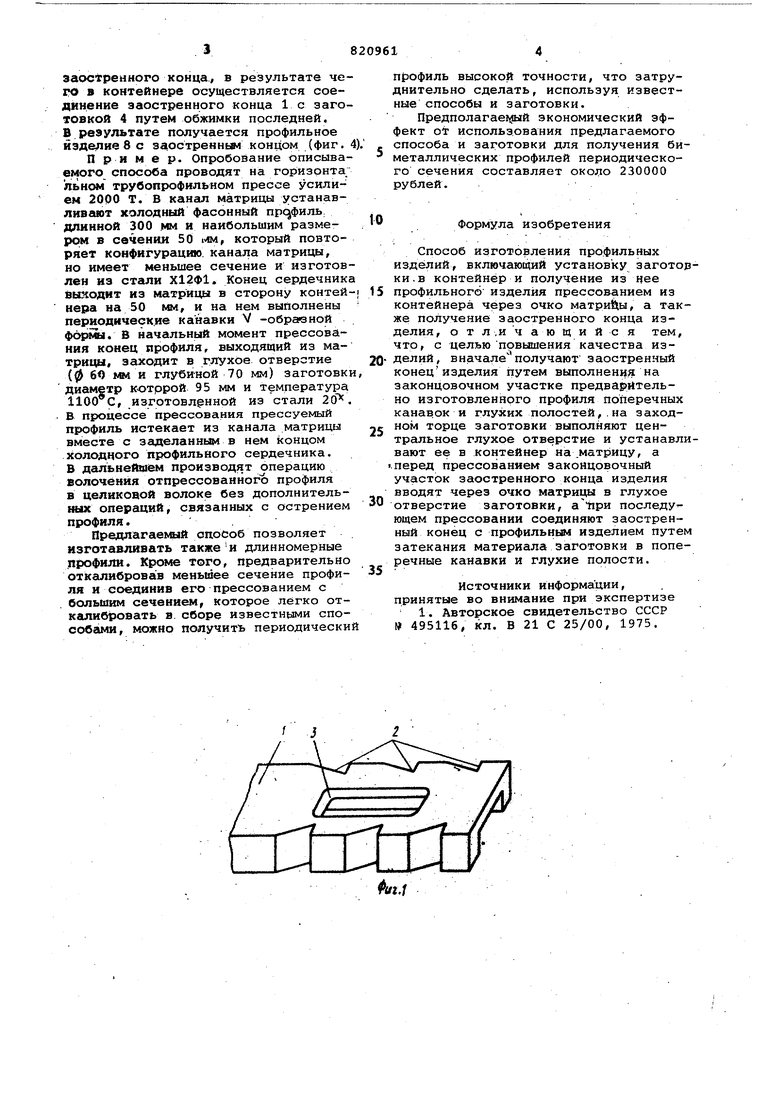

; ; 1 . Изобретение относится к обработке металлов давлением, аточнее к производству прессованных изделий,- подвергаемых дальнейшей обработке вол 5чением. ; Известен способ, вк,лючающий в себя ёыполнение на заготовках .проточек и прессование в контейнере через очко матрицы 13 Недостатком этого способа является невысокое качество конца изделия, прессуемого из части заготовкис проточками . Цель изобретения - повышение качества изделий. Цель достигается тем, что изготов ление заостренного конца профиля осуществляют отдельно из готового профиля выполнением на законцовочной части его поперечных канавок и глухих полостей, а на переднем конце заготовки выполняют центральное глухое отверстие, в которое перед прессованием сво бодно устанавливают со стороны матрицы законцовочный участок, часть отдельно изготовленного заостренного конца изделия, после чего производят прессование, в начале которого в кон тейнере осуществляется соединение за остренного цонца с заготовкой путем затекания материала заготовки в поперечные канавки и глухие-полости. На фиг. 1 показан отдельно изготовленный заостренный конец изделия; на фиг. 2 - установленные в, .-контейнере с матрицей заготовка и заостренный конец на фиг. 3 - начало прессования; на фиг. 4 -. готовое изделие с .заостренным концом, . . . Способ осуществляется следующим обра,зом. -. Вначале изготавливается прессованием с последующей механообработкой или путем-штамповки заостренны .:1 изделия. На за.концовочной части его выполняют поперечные 2 и одно илигнесколько тлухих.отверстий 3, Напереднем торце нагреваемой прессованием заготовки 4 делают центральное глухое отверстие .5. Перед прессованием заготовку.4 помещают в контейнер 6, а. в отверстие 5 заготовки 4 через матрицу 7 свободно устанавливают имеющую канавки 2 и глухие отверстия 5.3аконцовочную часть, отдельно изготовленного заостреяного конца 1 изделия Фиг. 2). После этого производят прессование, в начале которого металл заготовки 4 затекает в канавки 2 и отверстие 3

заостренного конца, в результате чего в контейнере осуществляется соединение заостренного конца 1 с заготовкой 4 путем обжимки последней. В результате получается профильное изделие 8 с заостренным концом (фиг.

Пример. Опробование описываемого способа проводят на горизонта льном трубопрофильном прессе усилием 2000 Т. В кансШ матрицы устанавливгиот холодный фасонный профиль длинной 300 мм и наибольшим размером в сечении 50 IlM, который повторяет конфигурацию канала матрищл, но имеет меньшее сечение и изготовлен из стали Х12Ф1. Конец сердечник бьгкоднт из матрицы в сторону контей нера на 50 мм, и на нем выполнены периодические канавки V -обратаной . В начальный момент прессования конец профиля, выходящий из матрицы, заходит в глухое отверстие (0 6) №4 и глубиной 70 мм) заготовк диаметр котррой 95 мм и температура 1100 С, изготовленной из стали 20. В процессе прессования прессуемый профиль истекает из канала матрицы вместе с заделанным в нем концом холодного профильного сердечника. В дальнейшем производят операцию волочения отпрессованного профиля в целикоаой волоке без дополнительных операций, связанных с острением профиля..

Предлагаекшй способ позволяет изготавливать такжеи длинномерные профили. Кроме того, предварительно откалибровав меньшее сечение профиля и соединив его прессованием с большим сечением, которое легко откалибровать в. сборе известными способами, можно получить периодически

J

/

профиль высокой точности, что затруднительно сделать, используя известные способы и заготовки.

Предполагае1(ый экономический эффект от использования предлагаемого способа и заготовки для получения биметаллических профилей периодического сечения составляет около 230000 рублей.

Формула изобретения

Способ изготовления профильных изделий, включающий установку заготорки.в контейнер и получение из нее 5 профильного изделия прессованием из контейнера через очко матрицы, а также получение заостренного конца изделия, о т л ,и ч а ю щ и и с я тем, что, с целью повышения качества изделий, вначале получают заостренный конецизделия путем выполнения на законцовочном участке предварительно изготовленного профиля поперечных канавок и глухих полостей,.на заходном торце заготовки выполняют центральное глухое отверстие и устанавливают ее в контейнер на .матрицу, а «перед прессованием законцовочный участок заостренного конца изделия вводят через очко матрицы в глухое отверстие заготовки, последующем прессовании соединяют заостренный конец с профильным изделием путем затекания материала заготовки в поперечные канавки и глухие полости.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-15—Публикация

1979-05-16—Подача