Изобретение относится к обработке металлов давлением, а именно к производству фасонных профилей из труднодеформируемых материалов методом прессования.

Известна заготовка прессования профилей из труднодеформируемых материалов, выполненная в виде цилиндрического корпуса, состоящего из секторов, расположенных с зазором и имеющих на обращенных друг к другу поверхностях продольные пазы, совместно образующие профильное отверстие для стержня, а зазор между секторами заполнен смазкой 1.

Недостатком данной конструкции является нерациональное использование объема заготовки и, как следствие, низкая производительность процесса прессования.

Использование нескольких секторов снижает эффективность применения такой заготовки, а недостаточная герметизация стыков между секторами приводит при нагреве к окислению поверхности профилей.

Известна также заготовка для прессования профилей из труднодеформируемых материалов, содержащая цилиндрический корпус из пластичного материала, установленную в нем стержневую часть, выполненную в виде набора покрытых смазкой стержней из труднодеформируемого материала, а также герметично закрепленные на корпусе с обоих его торцов крышки 23.

Однако использование такой заготовки в процессе прессования не обеспечивает получения точных профилей, так как полученные профили различны как по форме, так и по размерам, которые изменяются в зависимости от положения данного элемента относительно центра прессованного прутка.

Цель изобретения - улучщение качества изготавливаемых профилей.

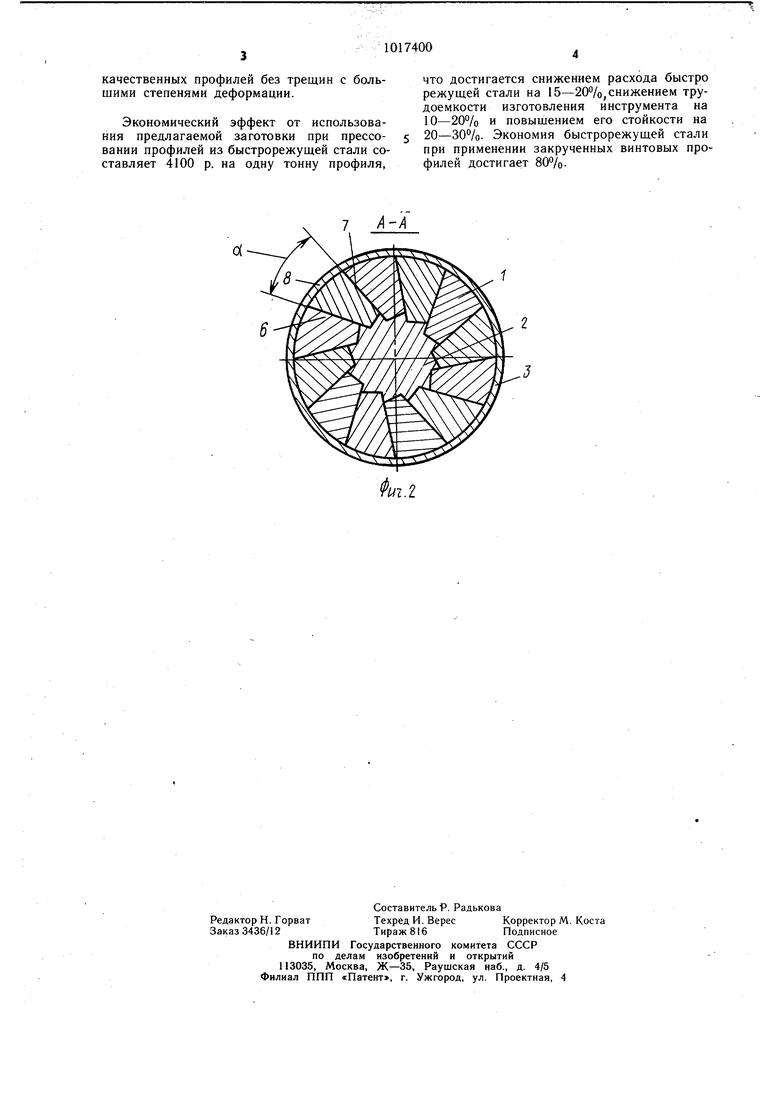

Поставленная цель достигается тем, что заготовка, содержащая цилиндрический корпус из пластичного материала, установленную в нем стержневую часть, выполненную в виде набора покрытых смазкой стержней из труднодеформируемого материала, а также герметично закрепленные на корпусе с обоих его торцов крышки, снабжена размещенным в корпусе по оси его сердечником, при этом каждый стержень выполнен в виде четырехгранника, а стержневая часть концентрично размещена между сердечником и стенками корпуса и выполнена по форме наружной поверхности, соответствующей поверхности стенок корпуса, а по форме внутренней поверхности - наружной поверхности сердечника, при этом сумма углов, образуемых линиями пересечения граней четырехгранников, смежных с соответствующими гранями, обращенными к поверхности стенок корпуса, равна 360°.

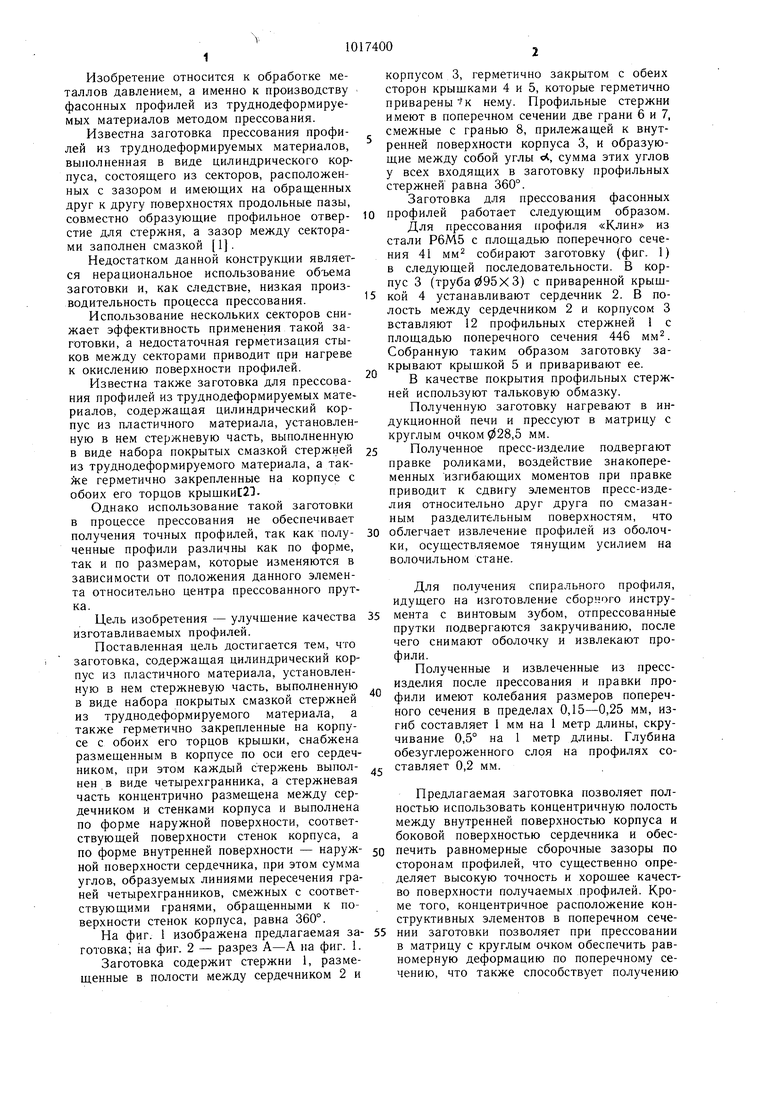

На фиг. 1 изображена предлагаемая заготовка; на фиг. 2 - разрез А-А на фиг. 1. Заготовка содержит стержни 1, размещенные в полости между сердечником 2 и

корпусом 3, герметично закрытом с обеих сторон крышками 4 и 5, которые герметично приварены к нему. Профильные стержни имеют в поперечном сечении две грани 6 и 7, смежные с гранью 8, прилежащей к внутренней поверхности корпуса 3, и образующие между собой углы ot, сумма этих углов у всех входящих в заготовку профильных стержней равна 360°.

Заготовка для прессования фасонных

профилей работает следующим образом. Для прессования профиля «Клин из стали Р6М5 с площадью поперечного сечения 41 мм собирают заготовку (фиг. 1) в следующей последовательности. В корпус 3 (труба 3) с приваренной крыщ5 кой 4 устанавливают сердечник 2. В полость между сердечником 2 и корпусом 3 вставляют 12 профильных стержней 1 с площадью поперечного сечения 446 мм. Собранную таким образом заготовку закрывают крышкой 5 и приваривают ее.

В качестве покрытия профильных стержней используют тальковую обмазку.

Полученную заготовку нагревают в индукционной печи и прессуют в матрицу с круглым очком 028,5 мм.

5 Полученное пресс-изделие подвергают правке роликами, воздействие знакопеременных изгибающих моментов при правке приводит к сдвигу элементов пресс-изделия относительно друг друга по смазанным разделительным поверхностям, что

0 облегчает извлечение профилей из оболочки, осуществляемое тянущим усилием на волочильном стане.

Для получения спирального профиля, идущего на изготовление сборного инструмента с винтовым зубом, отпрессованные прутки подвергаются закручиванию, после чего снимают оболочку и извлекают профили.

Полученные и извлеченные из прессизделия после прессования и правки профили имеют колебания размеров поперечного сечения в пределах 0,15-0,25 мм, изгиб составляет 1 мм на 1 метр длины, скручивание 0,5° на 1 метр длины. Глубина обезуглероженного слоя на профилях со5 ставляет 0,2 мм.

Предлагаемая заготовка позволяет полностью использовать концентричную полость между внутренней поверхностью корпуса и боковой поверхностью сердечника и обеспечить равномерные сборочные зазоры по сторонам профилей, что существенно определяет высокую точность и хорошее качество поверхности получаемых профилей. Кроме того, концентричное расположение конструктивных элементов в поперечном сече5 НИИ заготовки позволяет при прессовании в матрицу с круглым очком обеспечить равномерную деформацию по поперечному сечению, что также способствует получению

качественных профилей без трещин с большими степенями деформации.

Экономический эффект от использования предлагаемой заготовки при прессовании профилей из быстрорежущей стали составляет 4100 р. на одну тонну профиля,

что достигается снижением расхода быстро режущей стали на 15-20%,снижением трудоемкости изготовления инструмента на 10-20% и повышением его стойкости на 20--30%. Экономия быстрорежущей стали при применении закрученных винтовых профилей достигает 80%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заготовка для прессования проволоки из труднодеформируемых материалов | 1975 |

|

SU527224A1 |

| Способ изготовления биметаллических изделий | 1982 |

|

SU1037989A1 |

| Способ изготовления полых многоканальных профилей | 1977 |

|

SU648302A1 |

| Способ изготовления биметаллического режущего инструмента | 1981 |

|

SU1026965A1 |

| Заготовка для изготовления прутков с внутренними отверстиями | 1979 |

|

SU871867A1 |

| Многоканальная матрица | 1978 |

|

SU774659A2 |

| Способ получения заготовки для горячего прессования | 1982 |

|

SU1044373A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ГИДРОМЕХАНИЧЕСКОГО ПРЕССОВАНИЯ ЗАГОТОВОК | 2010 |

|

RU2440864C1 |

ЗАГОТОВКА ДЛЯ ПРЕССОВАНИЯ ПРОФИЛЕЙ ИЗ ТРУДНОДЕФОР-МИРУЕМЫХ МАТЕРИАЛОВ, содержащая цилиндрический корпус из пластичного материала, установленную в нем стержневую часть, выполненную в виде набора покрытых смазкой стержней из труднодеформируемого материала, также герметично закрепленные на корпусе с обоих его торцов крышки, отличающаяся тем, что, с целью улучшения качества изготавливаемых профилей, заготовка снабжена размещенным в корпусе по оси его сердечником, при этом каждый стержень выполнен в виде четырехгранника, а стержневая часть концентрично размещена между сердечником и стенками корпуса и выполнена по форме наружной поверхности, соответствующей поверхности стенок корпуса, а по форме внутренней поверхности - наружной поверхности сердечника, при этом сумма углов, образуемых линиями пересечения граней четырехгранников, смежных с соответствующими гранями, обращенными к поверхности стенок корпуса, равна 360°.

7 А-А

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Заготовка для прессования проволоки из труднодеформируемых материалов | 1975 |

|

SU527224A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прессование металлов и сплавов | |||

| Под ред | |||

| П | |||

| И | |||

| Середина | |||

| Труды ВНИИПИ, Сер | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для охлаждения водою паров жидкостей, кипящих выше воды, в применении к разделению смесей жидкостей при перегонке с дефлегматором | 1915 |

|

SU59A1 |

Авторы

Даты

1983-05-15—Публикация

1981-01-12—Подача