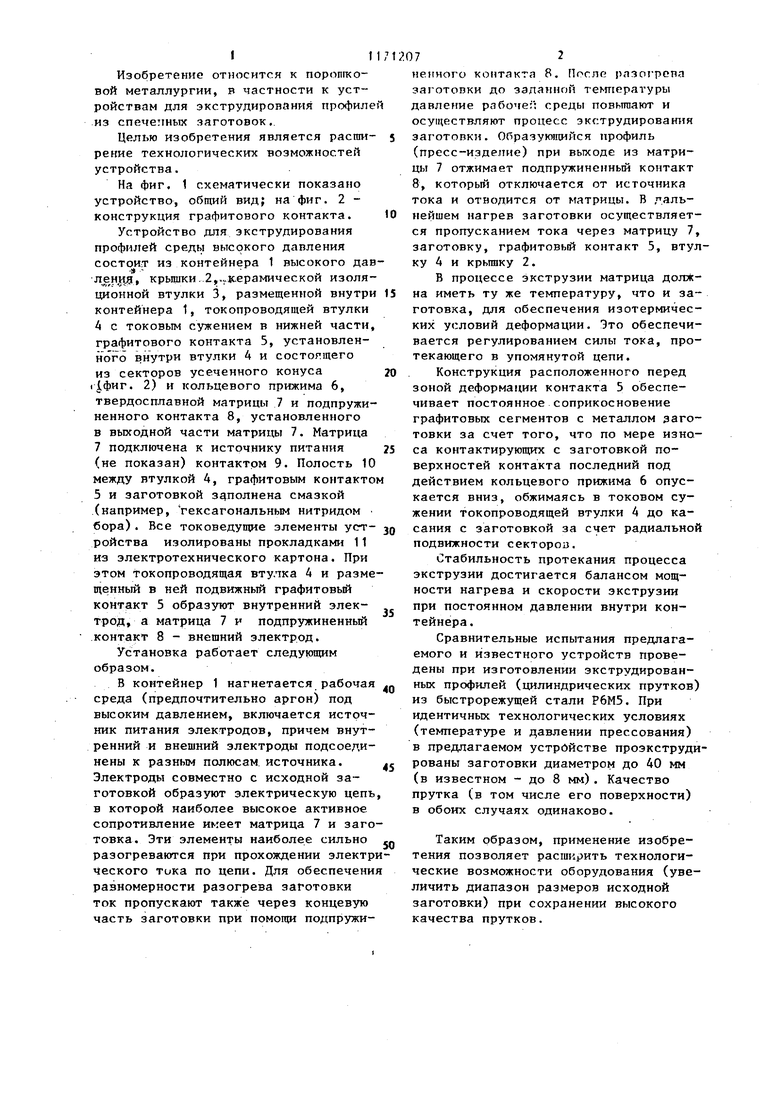

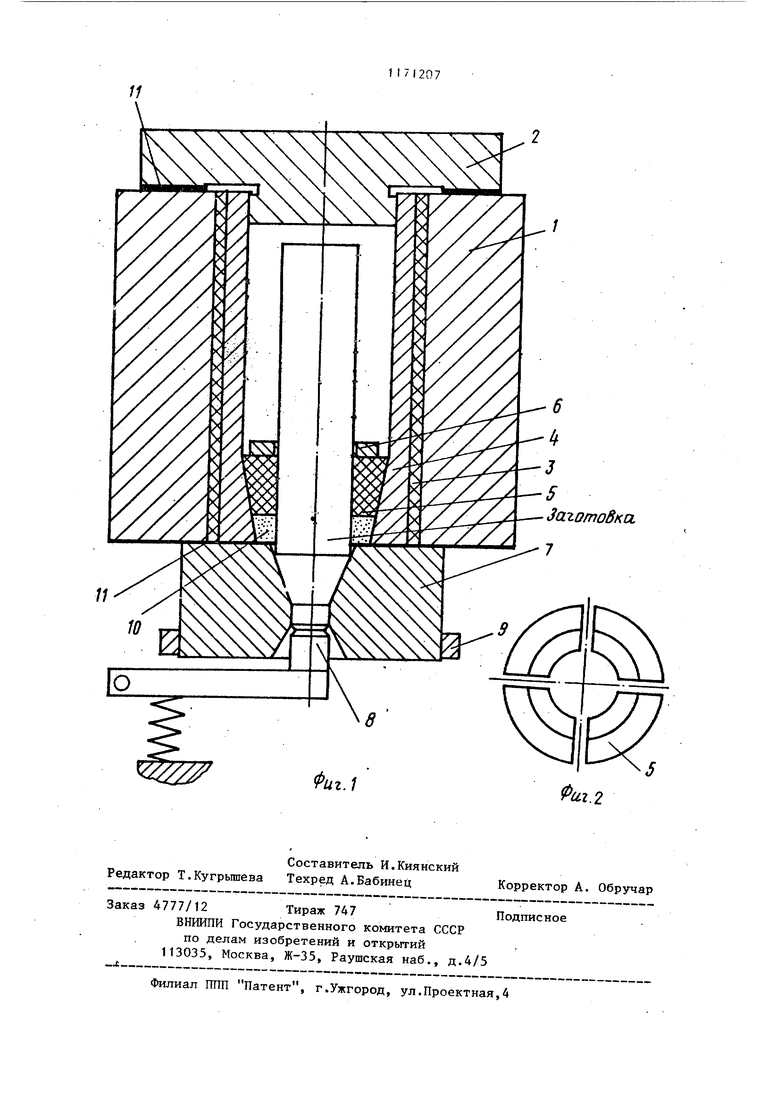

I Изобретение относится к порошковой металлургии, в частности к устройствам для экструдирования профиле из спеченных заготовок. Целью изобретения является растирение технологических возможностей устройства. На фиг. 1 схематически показано устройство, общий вид; на фиг. 2 конструкция графитового контакта. Устройство для экструдирования профилей среды высокого давления состоит из контейнера 1 высокого да , крышки,.2,..,к.ерамической изоля ционной втулки 3, размещенной внутри контейнера 1, токопроводящей втулки 4с токовым сужением в нижней части графитового контакта 5, установленного внутри втулки 4 и состоящего из секторов усеченного конуса . 2) и кольцевого прижима 6, твердосплавной матрицы 7 и подпружи ненного контакта 8, установленного в выходной части матрицы 7. Матрица 7 подключена к источнику питания (не показан) контактом 9. Полость 10 между втулкой 4, графитовым контакто 5и заготовкой заполнена смазкой (например, гексагональным нитридом бора). Все токоведущие элементы устройства изолированы прокладками 11 из электротехнического картона. При этом токопроводящая втулка 4 и разме щенный в ней подвижный графитовый контакт 5 образуют внутренний электрод, а матрица 7 и подпружиненный контакт 8 - внешний электрод. Установка работает следующим образом. В контейнер 1 нагнетается рабочая среда (предпочтительно аргон) под высоким давлением, включается источник питания электродов, причем внутренний и внешний электроды подсоединены к разным полюсам источника. Электроды совместно с исходной заготовкой образуют электрическую цепь в которой наиболее высокое активное сопротивление имеет матрица 7 и заго товка. Эти элементы наиболее сильно разогреваются при прохождении электр ческого тока по цепи. Для обеспечени равномерности разогрева заготовки ток пропускают также через концевую часть заготовки при помощи подпружи72неиного контакта 8. Погло разшрепа заготовки до заданной теьшературы давление рабочеГ; среды повыгаают и осуществляют процесс экструдирования заготовки. Образующийся профиль (пресс-изде.) при выходе из матрицы 7 отжимает подпружиненный контакт 8, который отключается от источника тока и отводится от матрицы. В дальнейшем нагрев заготовки осуществляется пропусканием тока через матрицу 7, заготовку, графитовый контакт 5, втулку 4 и крьппку 2. В процессе экструзии матрица должна иметь ту же температуру, что и заготовка, для обеспечения изотермических условий деформации. Это обеспечивается регулированием силы тока, протекающего в упомянутой цепи. Конструкция расположенного перед зоной деформации контакта 5 обеспечивает постоянное соприкосновение графитовых сегментов с металлом заготовки за счет того, что по мере износа контактирующих с заготовкой поверхностей контакта последний под действием кольцевого прижима 6 опускается вниз, обжимаясь в токовом сужении токопроводящей втулки 4 до касания с заготовкой за счет радиальной подвижности секторов. Стабильность протекания процесса экструзии достигается балансом мощности нагрева и скорости экструзии при постоянном давлении внутри контейнера. Сравнительные испытания предлагаемого и известного устройств проведены при изготовлении экструдированных профилей (цилиндрических прутков) из быстрорежущей стали Р6М5. При идентичных технологических условиях (температуре и давлении прессования) в предлагаемом устройстве проэкструдированы заготовки диаметром до 40 мм (в известном - до 8 мм). Качество прутка (в том числе его поверхности) в обоих случаях одинаково. Таким образом, применение изобретения позволяет расширить технологические возможности оборудования (увеличить диапазон размеров исходной заготовки) при сохранении высокого качества прутков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для калибрующих стержней при экструдировании полых профилей | 1976 |

|

SU582868A1 |

| Инструмент для гидростатического экструдирования полых изделий | 1976 |

|

SU579060A1 |

| Заготовка для прессования изделий | 1977 |

|

SU715165A1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| Заготовка для горячего прессования труб | 1987 |

|

SU1530278A1 |

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Способ изготовления профилей | 1980 |

|

SU910271A1 |

| Способ изготовления топоров | 1982 |

|

SU1080908A1 |

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| Способ формования заготовок из порошка в оболочке и устройство для его осуществления | 1987 |

|

SU1574370A1 |

1. УСТРОЙСТВО ДЛЯ ЭКСТРУДИРОВАНИЯ ПРОФИЛЕЙ СРЕДОЙ ВЫСОКОГО ДАВЛЕНИЯ, содержащее контейнер с крьшпсой, матрицу и нагреватель, о тли чающееся тем, что, с целью расширения технологических возможностей, нагреватель вьтолнен в виде двух электродов, один из которых установлен внутри контейнера, а другой - вне контейнера, причем внутренний электрод вьтолнен в виде токопроводящей втулки и размещенного в ней. графитового подвижного контакта, внещний электрод соединен с матрицей и снабжен подпружиненным контактом, установленным в выходной части матрицы, а между графитовым контактом и матрицей вьтолнена поi лость для размещения смазки. 2. Устройство по П.1, отли(Л С чающееся тем, что графитовьй контакт вьтолнен в виде секторов усеченного конуса с центральным отверстием и кольцевого прижима.

| Уральский В.И | |||

| и др | |||

| Обработка металлов жидкостью высокого давления | |||

| W.; Металлургия, 1970, с | |||

| Говорящий кинематограф | 1920 |

|

SU111A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Механические свойства материалов под высоким давленнем | |||

| Под ред | |||

| Х.Д.Пью, вьш | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М.: №ip, 1973, с | |||

| Счетная таблица | 1919 |

|

SU104A1 |

Авторы

Даты

1985-08-07—Публикация

1983-07-22—Подача