Изобретение относится к обработке металлов давлением и может быть использовано при прессовании с обратным истечением на горизонтальных прессах. f

Известно устройство для обратного прессования, содержащее контейнер, соосно с которым расположены матрица с рабочим каналом и пробка Г Недостаток указанного устройства заключается в том, что на заднем конце изделий появляется дефект типа пресс-утяжины значительной протяженности, представляющий из себя несплошность металла.

Образование этого дефекта обусловлено .характером течения металла при выдавливании заготовки из контейнера. Характерным для процесса прессования является отставание периферийных слоев заготовки от центральных, что приводит к образованию на заднем конце изделия воронкообразной прессутяжины. Наличие пресс-утяжины ведет к потере металла на отходах и, следовательно, уменьшению выхода годного.

Наиболее близким к«предлагаемому является устройство для обратного прессования, содержащее контейнер, соосно размещенную в нем матрицу с.

по крайней мере одним рабочим каналом, и пробку с глухой полостью, выполненной со стороны контейнера 2J.

В данном устройстве пробка имеет полость для затекания материала заготовки, которая выполнена соосно с отверстием контейнера. Размеры поперечного сечения полости соответству10ют размеру отверстия койтейнера, а глубина полости равна длине прессостатка и составляет одну десятую длины заготовки.

Однако такая конструкция пробки

15 не изменяет характер течения металла при выдавливании и, следовательно, протяженность пресс-утяжины и величины отходов на заднем конце изделия.

20

Цель изобретения - повышение выхода годного путем уменьшения глубины пресс-утяжины в прессуемом изделии.

Поставленная цель достигается тем, что в устройстве для обратного прес25сования, содержащем контейнер, соосно размещенную в нем матрицу с по крайней мере одним рабочим каналом, и пробку с глухой полостью, выполненной со стороны контейнера, полость

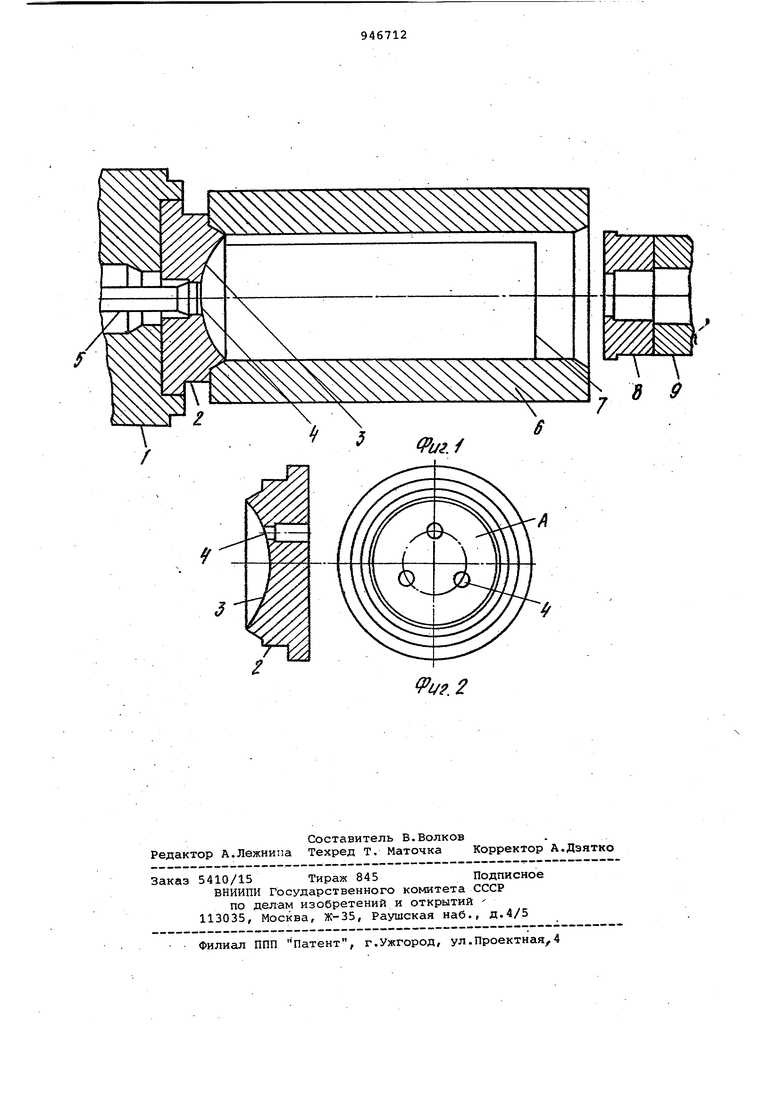

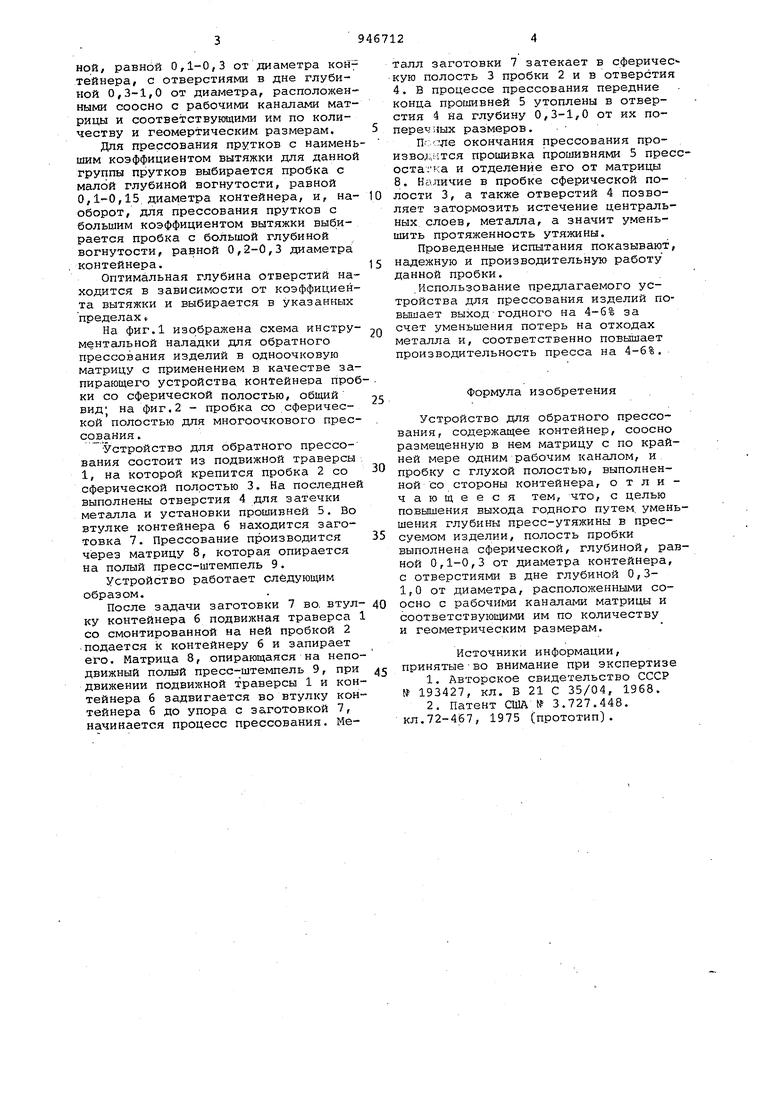

30 пробки выполнена сферической., глубиной, равной 0,1-0,3 от диаметра контейнера, с отверстиями в дне глубиной 0,3-1,0 от диаметра, расположенными соосно с рабочими каналами матрицы и соответствующими им по количеству и геомертическим размерам. Для прессования прутков с наимень шим коэффициентом вытяжки для данной группы прутков выбирается пробка с малой глубиной вогнутости, равной 0,1-0,15 диаметра контейнера, и, наоборот, для прессования прутков с большим коэффициентом вытяжки выбирается пробка с большой глубиной вогнутости, равной О , 2-0,3 диаметра контейнера. Оптимальная глубина отверстий находится в зависимости от коэффициента вытяжки и выбирается в указанных пределах , На фиг.1 изображена схема инструментальной наладки для обратного прессования изделий в одноочковую матрицу с применением в качестве запирающего устройства контейнера проб ки со сферической полостью, общий вид| на фиг.2 - пробка со сферической полостью для многоочкового пресcojвaния. Устройство для обратного прессования состоит из подвижной траверсы 1, на которой крепится пробка 2 со сферической полостью 3. На последней выполнены отверстия 4 для затечки металла и установки прошивней 5. Во втулке контейнера 6 находится заготовка 7. Прессование производится через матрицу 8, которая опирается на полый пресс-штемпель 9. Устройство работает следующим образом. После задачи заготовки 7 во. втулку контейнера б подвижная траверса со смонтированной на ней пробкой 2 подается к контейнеру б и запирает его. Матрица 8, опирающаяся на неподвижный полый пресс-штемпель 9, при движении подвижной траверсы 1 и контейнера б задвигается во втулку контейнера б до упора с заготовкой 7, начинается процесс прессования. Металл заготовки 7 затекает в сферичес кую полость 3 пробки 2 и в отверстия 4, В процессе прессования передние конца прошивней 5 утоплены в отверстия 4 На глубину 0,3-1,0 от их поперечных размеров, П-; сле окончания прессования произво ;,цтся прошивка прошивнями 5 прессоста ка и отделение его от матрицы 8. Наличие в пробке сферической полости 3, а также отверстий 4 позволяет затормозить истечение центральных слоев, металла, а значит уменьшить протяженность утяжины. Проведенные испытания показывают, надежную и производительную работу данной пробки. .Использование предлагаемого устройства для прессования изделий повышает выход годного на 4-6% за счет уменьшения потерь на отходах металла и, соответственно повышает производительность пресса на 4-6%. Формула изобретения Устройство для обратного прессования, содержеицее контейнер, соосно размещенную в нем матрицу с по крайней мере одним рабочим каналом, и. пробку с глухой полостью, выполненной со стороны контейнера, отличающееся тем, что, с целью повышения выхода годного путем, уменьшения глубины пресс-утяжины в прессуемом изделии, полость пробки выполнена сферической, глубиной, равной 0,1-0,3 от диаметра контейнера, с отверстияг ш в дне глубиной 0,31,0 от диаметра, расположенными соосно с рабочими каналами матрицы и соответствующими им по количеству и геометрическим размерам. Источники информации, принятыево внимание при экспертизе 1.Авторское свидетельство СССР № 193427, кл. В 21 С 35/04, 1968. 2.Патент США 3.727.448. кл.72-467, 1975 (прототип).

i.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПРЕССОВАНИЯ ТРУБОПРОФИЛЬНОГО ИЗДЕЛИЯ | 2002 |

|

RU2238161C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРУТКОВ И ПРЕСС-ШАЙБА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2151013C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2002 |

|

RU2228810C1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ И ПРУТКОВ | 1997 |

|

RU2122909C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ПРОФИЛЕЙ | 2009 |

|

RU2411094C2 |

| СПОСОБ ОБРАТНОГО ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013154C1 |

| Технологическая шайба для прессования сталей и сплавов без прессостатка | 1978 |

|

SU778854A1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2022 |

|

RU2791198C1 |

Авторы

Даты

1982-07-30—Публикация

1979-12-07—Подача