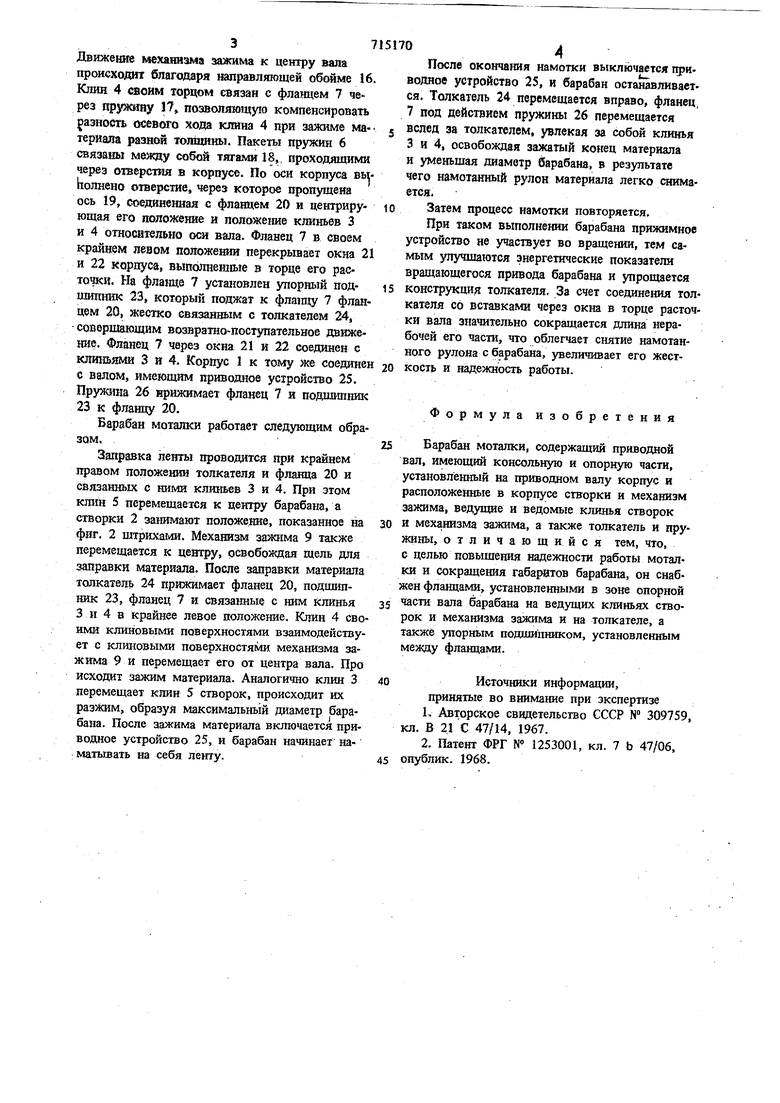

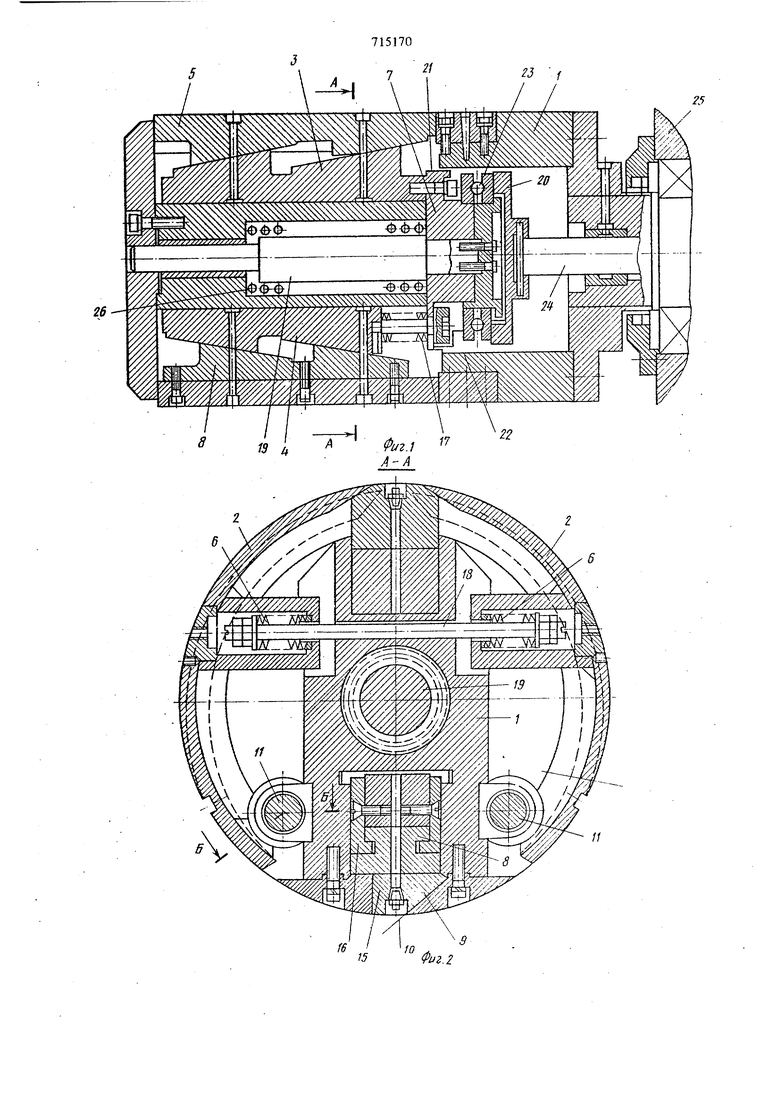

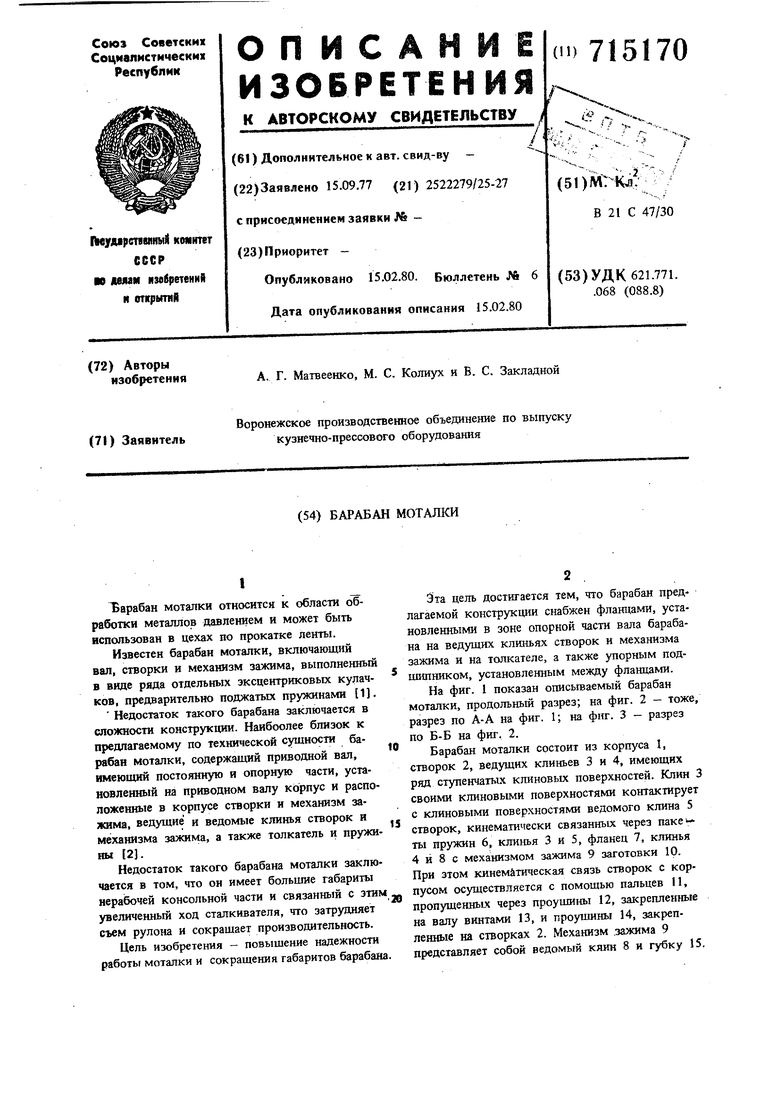

Барабан моталки относится к области обработки металлов давлением и может быть использован в цехах по прокатке ленты. Известен барабан моталки, включающий вал, створки и механизм зажима, выполненный в виде ряда отдельных эксцентриковых кулачков, предварительно поджатых пружинами 1 Недостаток такого барабана заключается в сложности конструкции. Наибоолее близок к предлагаемому по технической сущности барабан моталки, содержащий приводной вал, имеющий постоянную и опорную части, установленный на приводном валу корпус и распо ложенные в корпусе створки и механизм зажима, ведущие и ведомые клинья створок и механизма зажима, а также толкатель и пружи ны 2. Недостаток такого барабана моталки заклю чается в том, что он имеет больщие габариты нерабочей консольной части и связанный с этим увеличенный ход сталкивателя, что затрудняет съем рулона и сокращает производительность. Цель изобретения - повыщение надежности работы моталки и сокращения габаритов барабан Эта цель достигается тем, что барабан предлагаемой конструкщш снабжен фланцами, установленными в зоне опорной части вала барабана на ведущих клиньях створок и механизма зажима и на толкателе, а также упорным подщипником, установленным между фланцами. На фиг. 1 показан описьгеаемый барабан моталки, продольный разрез; на фиг. 2 - тоже, разрез по А-А на фиг. 1; на фнг. 3 - разрез по Б-Б на фиг. 2. Барабан моталки состоит из корпуса 1, створок 2, ведущих клиньев 3 и 4, имеющих ряд ступенчатых клиновых поверхностей. Клин 3 своими клиновыми поверхностями контактирует с клиновыми поверхностями ведомого клина 5 створок, кинематически связанных через пакеты пружин 6, клинья 3 и 5, фланец 7, клинья 4 и 8 с механизмом зажима 9 заготовки 10. При этом кинематическая связь створок с корпусом осуществляется с помощью пальцев 11, пpoпyщeшй Lx через проущины 12, закрепленные на валу винтами 13, и проущины 14, закрепленные на створках 2. Механизм зажима 9 представляет собой ведомый клин 8 и губку 15. Движение механизма |жима к центру вала происходит благодаря даправляющей обойме 16 Клин 4 своим торцом связан с флавдем 7 через пружину 17, позволяющую компенсировать разность осевого хода клина 4 при зажиме материаад разной толпщны. Пакеты пружин 6 связаны мемщу собой тягами 18,, проходящими через отверстия в корпусе. По оси корпуса вы11олнено отверстие, через которое пропущена ось 19, соединенная с фланцем 20 и цекгрирующая его положение и положеше клиньев 3 и 4 относительно оси вала. Фланец 7 в своем крайнем левом положении перекрывает окна 21 и 22 корпуса, выполненные в торце его расточки. На фланца 7 установлен зтаорный подшшшик 23, который поджат к 7 фланцем 20, жестко связанным с толкателем 24, созверцщющим возвратно-поступательное движение. Фланец 7 через окна 21 и 22 соединен с клиньями 3 и 4. Корпус 1 к тому же соединен с валом, имеющим приводное устройство 25. Пружина 26 нрияо1мает фланец 7 и подшипник 23 к фланцу 20. Барабан моталки работает следующим образом. Заправка пенты проводится при крайнем правом положении толкателя и фланца 20 и связанных с ними клиньев 3 и 4. При этом клин 5 перемещается к центру барабана, а створки 2 эа1имают положение, показанное на фиг. 2 штрихами. Механизм зажима 9 также перемещается к центру, освобождая щель для заправки материала. После заправки материала толкателе 24 прижимает фланец 20, подшипник 23, фланец 7 и связа шые с ним клинья 3 и 4 а крайнее левое положение. Кдан 4 сво ими клиновыми поверхностями взаимодействует с кл1шовыми поверхностями механизма зажима 9 и перемещает его от центра вала. Про исходит зажим материала. Аналогично клин 3 перемещает клин 5 створок, происходит их раззким, образуя максимальньй диаметр барабана. После зажима материала включается приводное устройство 25, и барабан начинает наматывать на себя ленту. После окончания намотки выключается приводное устройство 25, и барабан останавливается. Толкатель 24 перемещается вправо, фланец, 7 под действием пружины 26 перемещается вслед за толкателем, увлекая за собой клинья 3 и 4, освобождая зажатый конец материала и уменьщая диаметр барабана, в результате чего намотанный рулон материала легко снимается. Затем процесс намотки повторяется. При таком выполненик барабана прижимное устройство не участвует во вращении, тем самым улучшаются энергетические показатели вращающегося привода барабана и упрощается конструкция толкателя. За счет соединения толкателя со вставками через окна в торце расточки вала значительно сокращается длина нерабочей его частя, что облегчает снятие намотанного рулона с барабана, увеличивает его жесткость и надежность работы. Формула изобретения Барабан моталки, содержащий приводной вал, имеющий консольную и опорную части, установленный на приводном валу корпус и расположенные в корпусе створки и механизм зажима, ведущие и ведомые клинья створок и механизма зажима, а также толкатель и пружины, отличающийся тем, что, о целью повьщгения шдежности работы моталки и сокращения габаритов барабана, он снабжен фланцами, установленными в зоне опорной части вала барабана на ведущих клиньях створок и механизма зажима и на толкателе, а также упорным подшипником, установленным меяоду фланцами. Источники информации, принятые во внимание при экспертизе L Авторское свидетельство СССР N 309759, кл. В 21 С 47/14, 1967. 2. Патент ФРГ N 1253001, кл. 7 b 47/06, опублик. 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан моталки | 1978 |

|

SU795614A1 |

| БАРАБАН МОТАЛКИ | 1971 |

|

SU309759A1 |

| БАРАБАН МОТАЛКИ ПОЛОСОВОГО МАТЕРИАЛА | 1995 |

|

RU2118919C1 |

| БАРАБАН МОТАЛКИ ДЛЯ СМОТКИ ПОЛОСОВОГО МАТЕРИАЛА | 2011 |

|

RU2479373C1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| Механизм перемещения клиньев барабана намоточно-размоточного устройства для металлической полосы | 1981 |

|

SU1015958A1 |

| Барабан моталки | 1973 |

|

SU495864A1 |

| БАРАБАН МОТАЛКИ | 1971 |

|

SU311679A1 |

| Двухкорпусная моталка | 1977 |

|

SU818702A1 |

| Барабан моталки | 1979 |

|

SU772646A1 |

Авторы

Даты

1980-02-15—Публикация

1977-09-15—Подача