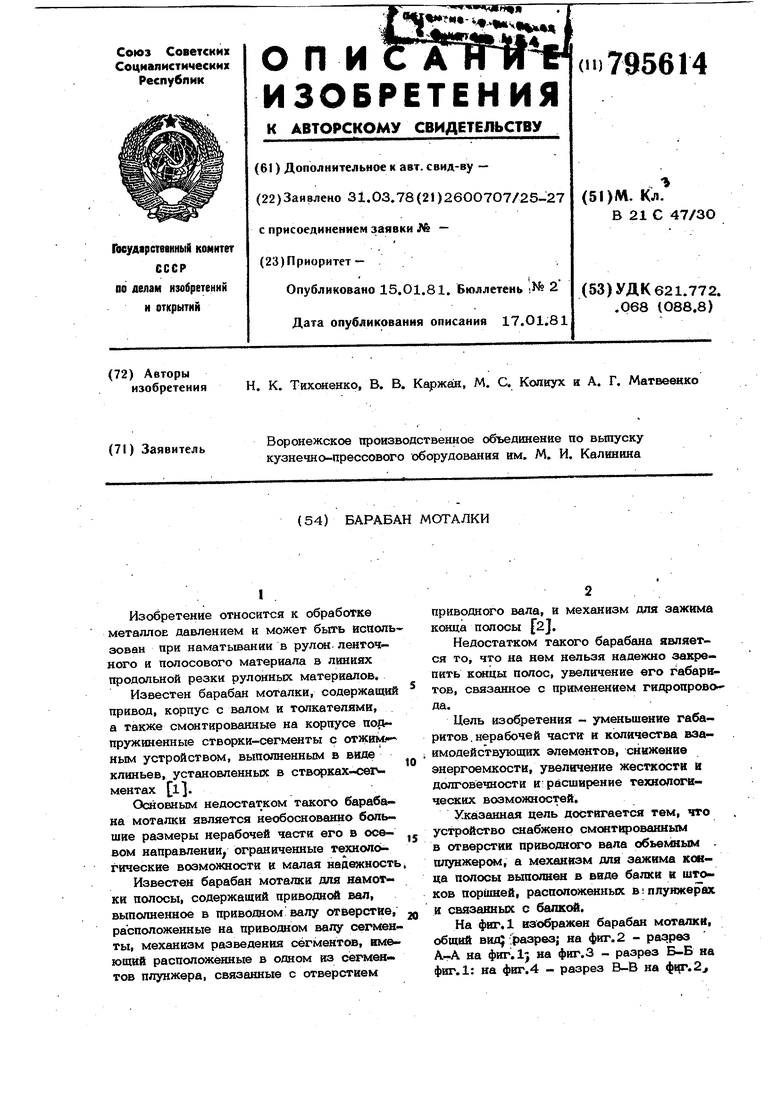

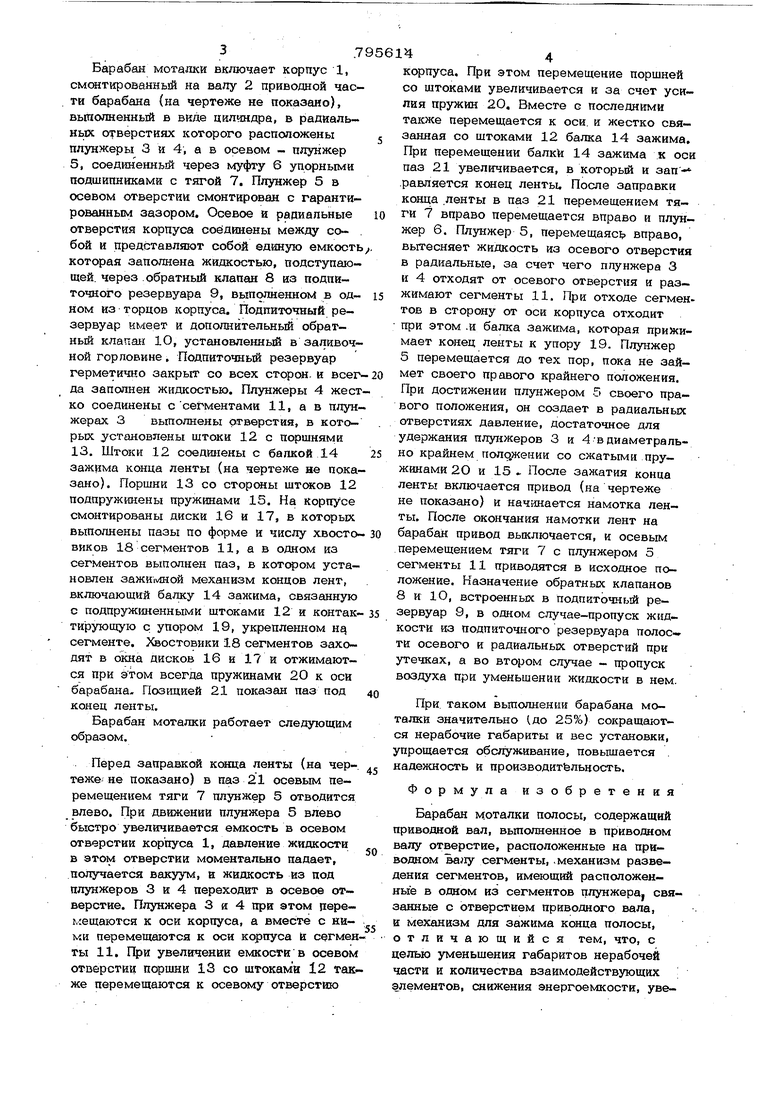

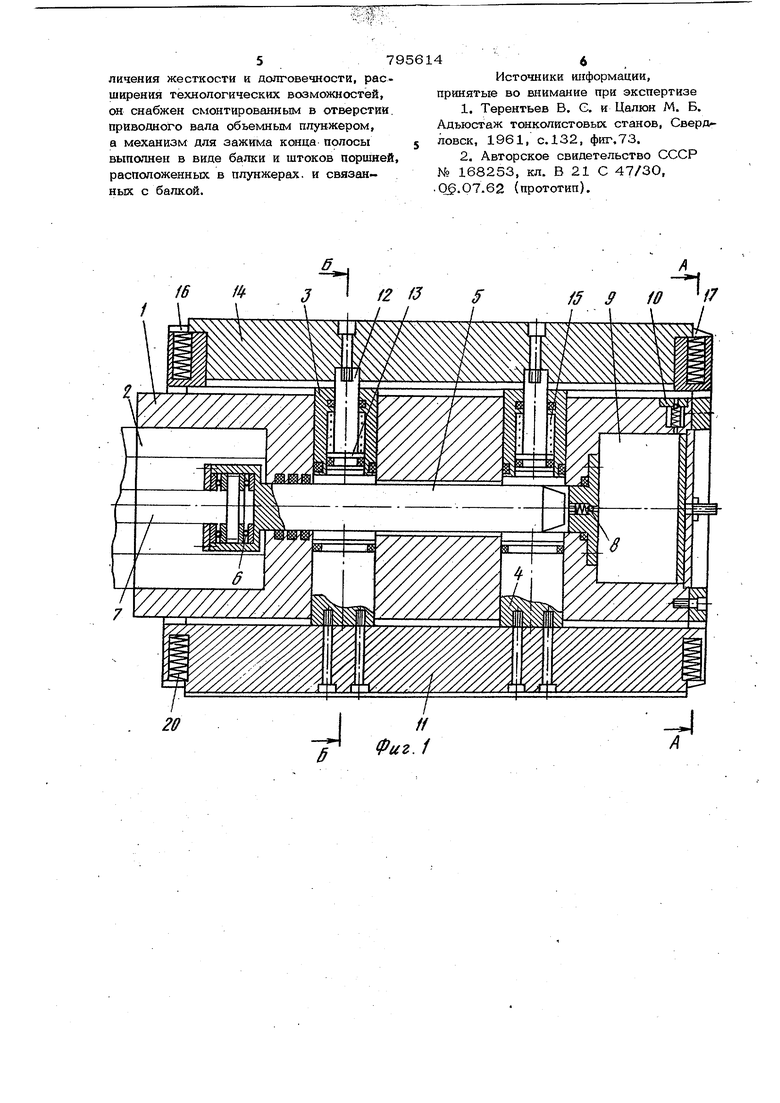

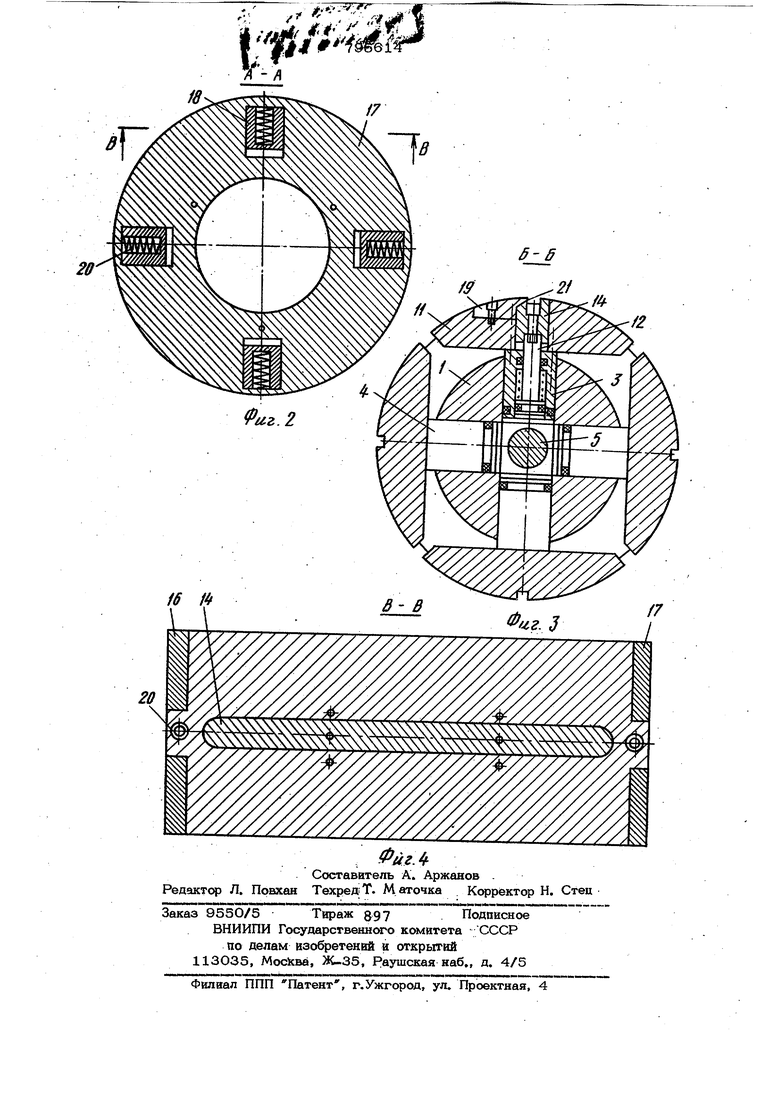

Изобретение относится к обработке металлов давлением и может быть исаоль зован при наматывании в рулей ленто ного и полосового материала в линиях продольной резки рулонных материалов. Известен барабан моТалки, содержащий привод, корпус с валом и толкателями, а также смонтированные на корпусе noftпружиненные створки-сегменты с отжйм.« ным устройством, выполненным в виде клиньев, установленных в створках-се1 ментах l. Основным недостатком такого барабана моталки является необоснованно большие размеры нерабочей части его в осевом направлении, ограниченные техноло гические возможности R малая надежность Известен барабан моталки для намотки полосы, содержащий приводж вал, выполненное в приводном валу отверстие, расположенные на приводном валу сегмен ты, механизм разведения сегментов, B№ieющий расположённые в одном из сегмен- тов плунжера, связанные с отверстием приводного вала, и механизм для зажима конца полосы f2J. Недостатком такого барабана является то, что на нем нельзя надежно закрепить ксйсцы полос, увеличение его габаритов, связанное с применением гидропрово да.. Цель изобретения - уменьшение габаритов, нерабоче и част и количества взаимодействующих элементов, снижение энергоемкости, увеличение жесткостк и долговечности и: расширение технологических возможностей. Указанная цель достигается тем, что устройство снабжено смонтированным в отверстии приводного вала объемным . плунжером, а механизм для зажима конца полосы выполнен в ввде балки и штоков поршней, расположенных BinnyHxepiEK и связанных с балкой. На фиг.1 изображен барабан моталки, общий вид Гразрез; на фиг. 2 - разрез на фиг.1) на фиг.З - разрез Б-Б на фиг.1: на фиг. 4 - разрез В-В на фцг.2 Барабан моталки включает корпус 1, смситированньй на валу 2 приводной части барабана {на чертеже не показано), выиолненньй в вкде цилздщра, в радиальных отверстиях которого расположены плунжеры 3 и 4, а в осевом - плунжер 5, соединенный через муфту 6 упорными подшипниками с тягой 7. Плунжер 5 а осевом отверстии смонтирован с гарантированньш зазором. Осевое и рааиальные отверстия корпуса соединены между собой и представл5явот собой единую емкость которая заполнена жидкостью, подступающей, через.обратный клапан 8 из подпиточного резервуара 9, выполненном в одном из торцов корпуса. Подпиточный резервуар имеет и дополнительный обратный клапан 10, установленный в заливочной горловине. Подпиточный резервуар герметично закрыт со всех сторон, и всег да заполнен жидкостью. Плунжеры 4 жест ко соединены ссегментами 11, а в плун жерах 3 выполнены отверстия, в которых установлены штоки 12 с поршнями 13. Штоки 12 соединены с балкой 14 зажима конца ленты (на чертеже не пока зано). Поршни 13 со сторсйы штсжов 12 подпружинены пружинами 15. На корпусе смонтированы диски 16 и 17, в которых выполнены пазы по форме и числу хвосто викоБ 18 сегментов 11, а в одном из сегментов выполнен паз, в котором установлен зажи1У1Ной механизм концов лент, включающий балку 14 заисима, связанную с подпружиненными штоками 12 и контак тирующую с упором 19, укрепленном щ сегменте. Хвостовики 18 сегментов заходят в окна дисков 16 и 17 и отжимаются при этом всегда пружинами 20 к оси барабана. Позицией 21 показан паз под конец ленты. Барабан моталки работает следующим образом. . Перед заправкой конца ленты (на чертеже не показано) в паз 21 осевым перемещением тяги 7 плунжер 5 отводится влево. При движении плунжера 5 влево быстро увеличивается емкость в осевом отверстии корпуса 1, давление жидкости в этом отверстии моментально падает, получается вакуум, и жидкость из под плунжеров 3 и 4 переходит в осевое отверстие. Плунжера 3 и 4 при этом перемещаются к оси корпуса, а вместе с ними перемещаются к оси корпуса и сегмен ты 11. При увеличении емкости в осевом отверстии поршни 13 со щтокамн 12 так же перемещаются к осевому отверстию корпуса. При этом перемещение поршней со штоками увеличивается и за счет усилия пружин 20. Вместе с последними также перемещается к оси. и жестко связанная со штоками 12 балка 14 зажима. При перемещении балки 14 зажима к оси паз 21 увеличивается, в который и зап- .равляется ленты. После заправки конца .ленты в паз 21 перемещением тяги 7 вправо перемещается вправо и плунжер 6. Плунжер 5, перемещаясь вправо, вытесняет жидкость из осевого отверстия в радиальные, за счет чего плунжера 3 и 4 отходят от осевого отверстия и разжимают сегменты 11. При отходе сегментов в сторону от оси корпуса отходит при этом .и балка зажима, которая прижимает конец ленты к упору 19. Плунжер 5 перемещается до тех пор, пока не займет своего правого крайнего положения. При достижении плунжером 5 своего правого положения, он создает в радиальных отверстиях давление, достаточное для удержания плунжеров 3 и 4-в диаметрально крайнем аоло.жении со сжатыми пружинами 2О и 15 . После зажатия конца ленты включается привод (на чертеже не показано) и начинается намотка ленты. После окончания намотки лент на барабан привод выключается, и осевым перемещением тяги 7 с плунжером 5 сегменты 11 приводятся в исходное положение. Назначение обратных клапанов 8 и 1О, встроенных в Подпиточный резервуар 9, в одном случае-пропуск жидкости из подпиточного резервуара полос- ти осевого и радиальных отверстий при утечках, а во втором случае - пропуск воздуха при уменьшении жидкости в нем. При таком выполнении барабана моталки значительно (.до 25%) сокращаются нерабочие габариты и вес установки, упрощается обслуживание, повышается . надежность и производительность. Формула изобретения Барабан моталки полосы, содержащий приводной вал, вьшолненное в приводном валу отверстие, расположенные на приводном валу сегменты, .механизм разведения сегментов, имеющий расположенные в одном из сегментов плунжера, связанные с отверстием приводного вала, и механизм для зажима конца полосы, отличающийся тем, что, с целью уменьшения габаритов нерабочей части и количества взаимодействующих элементов, снижения энергоемкости, увеличення жесткости и долговечности, расширения технологических возможностей, он снабжен смонтированным в отверстий, приводного вала объемным плунжером, а механизм для зажима конца полосы выполнен в виде балки и штоков поршней, расположенных в плунжерах, и связанных с балкой.

Источники шгформации, принятые во внимание при экспертизе

1.Терентьев В. G, и Цалюн М. Б. Адьюстаж тонколистовых станов, Свердловск, 1961, С.132, фиг,73.

2.Авторское свидетельство СССР № 168253, кл. В 21 С 47/30,

.Og.O7.62 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан моталки | 1979 |

|

SU772646A1 |

| Барабан моталки | 1977 |

|

SU721150A1 |

| Барабан для размотки ленты | 1980 |

|

SU893298A1 |

| БАРАБАН МОТАЛКИ ПОЛОСОВОГО МАТЕРИАЛА | 1995 |

|

RU2118919C1 |

| Барабан для размотки | 1978 |

|

SU713632A1 |

| Двухкорпусная моталка | 1977 |

|

SU818702A1 |

| Устройство для разделения и задачи полос в зев барабана моталки | 1982 |

|

SU1021491A1 |

| Намоточно-размоточное устройство для металлической полосы | 1977 |

|

SU858231A1 |

| Барабан моталки | 1971 |

|

SU452387A1 |

| Барабан моталки | 1981 |

|

SU969360A1 |

Авторы

Даты

1981-01-15—Публикация

1978-03-31—Подача