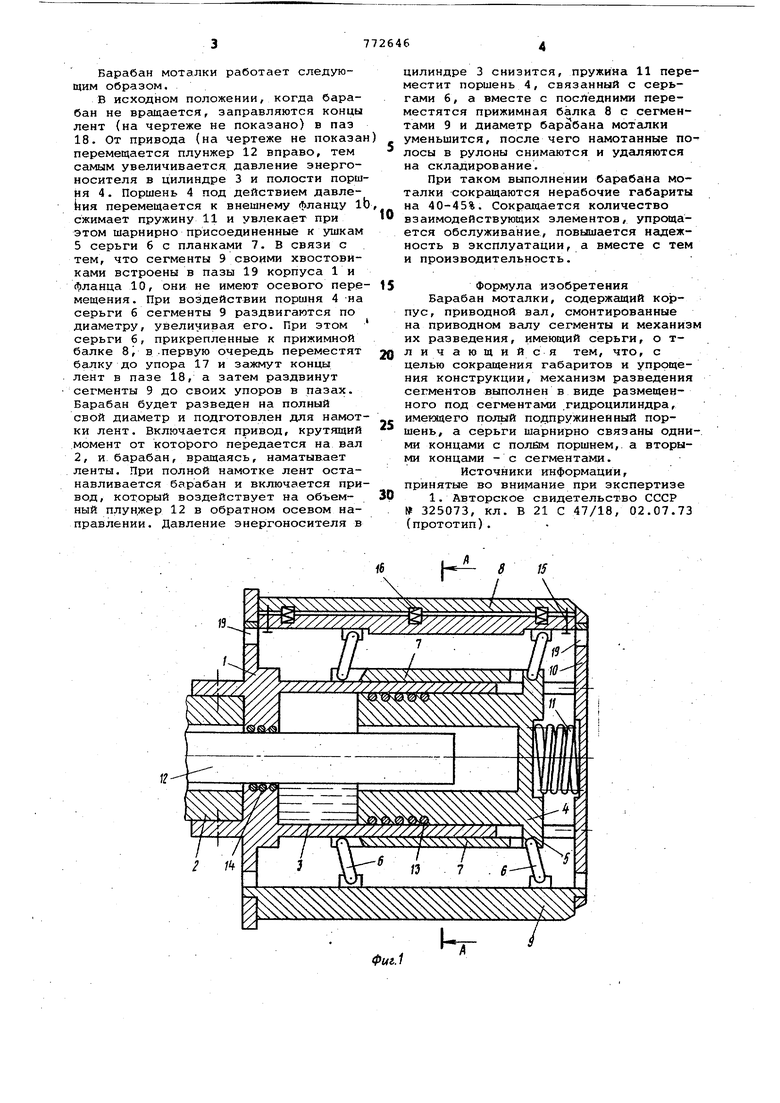

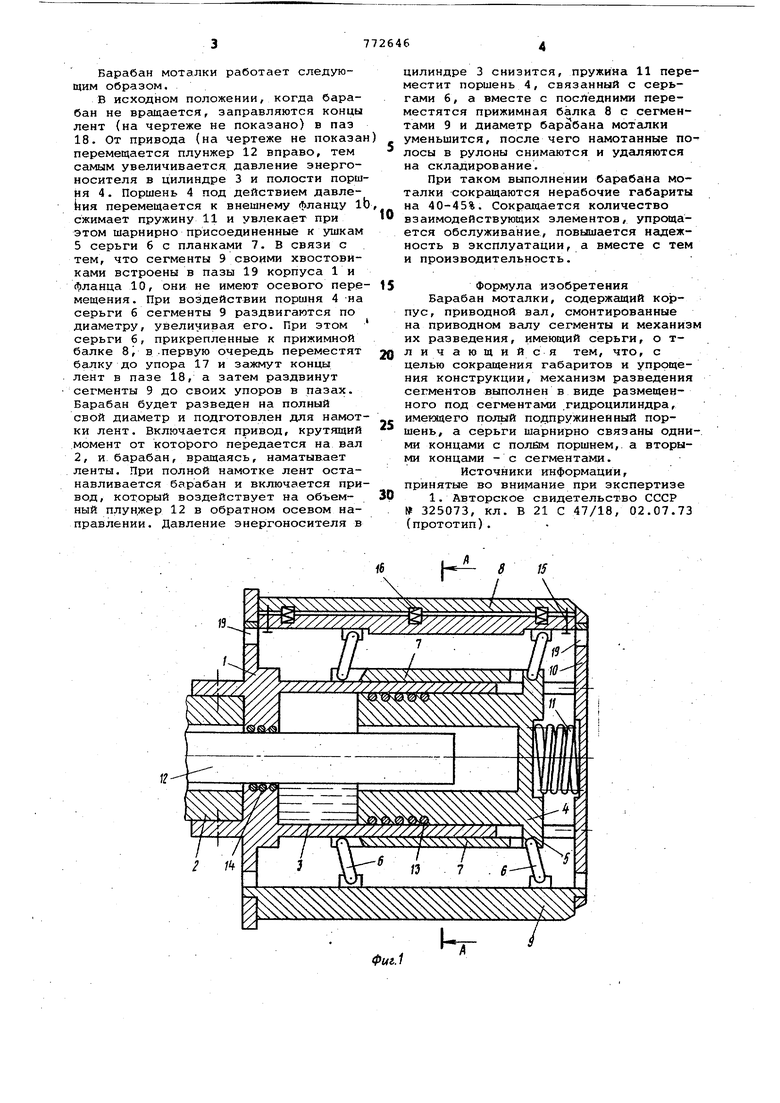

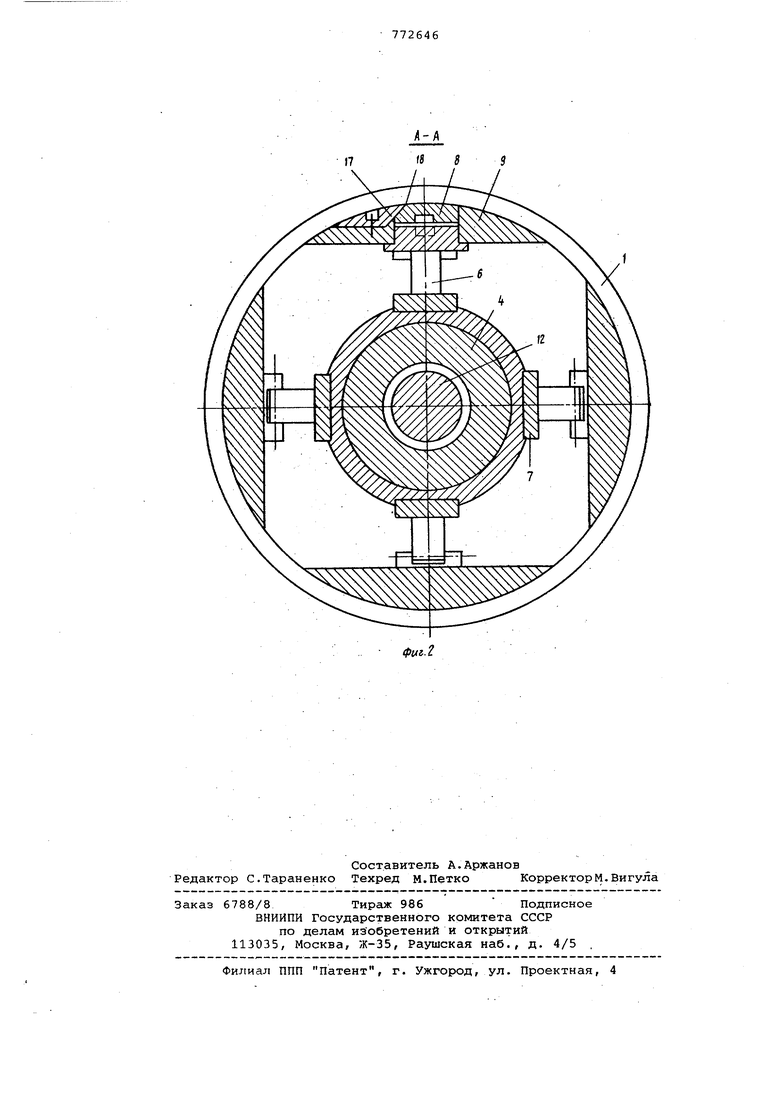

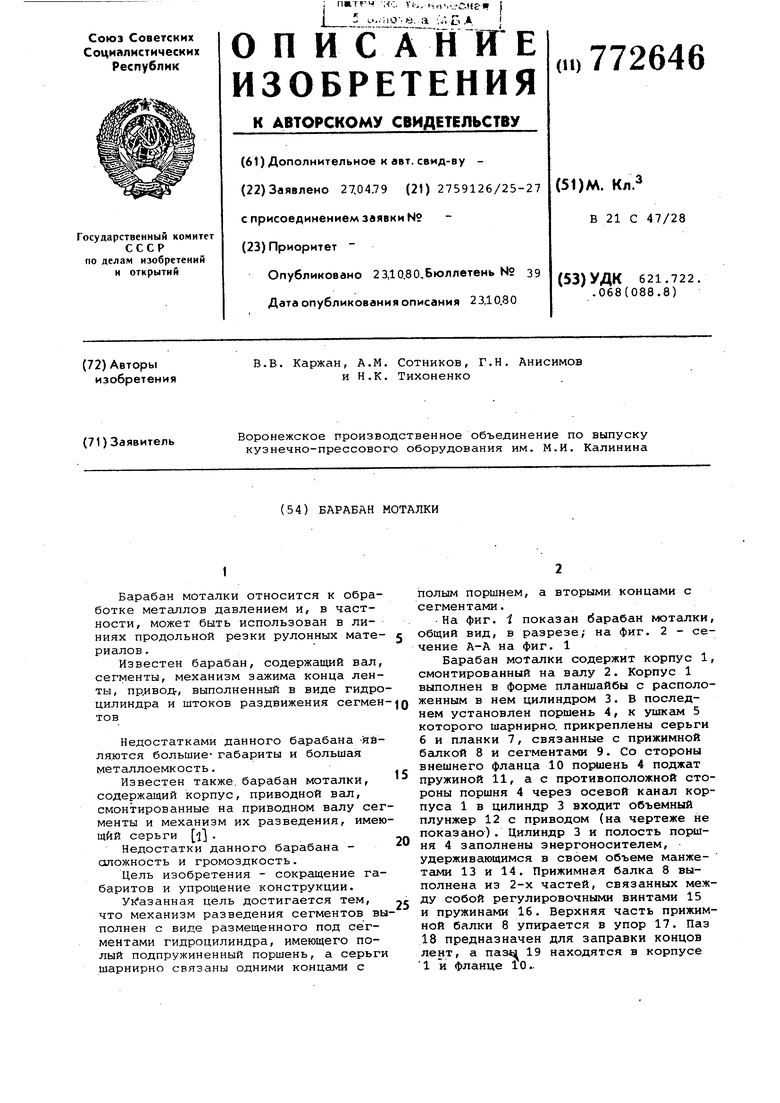

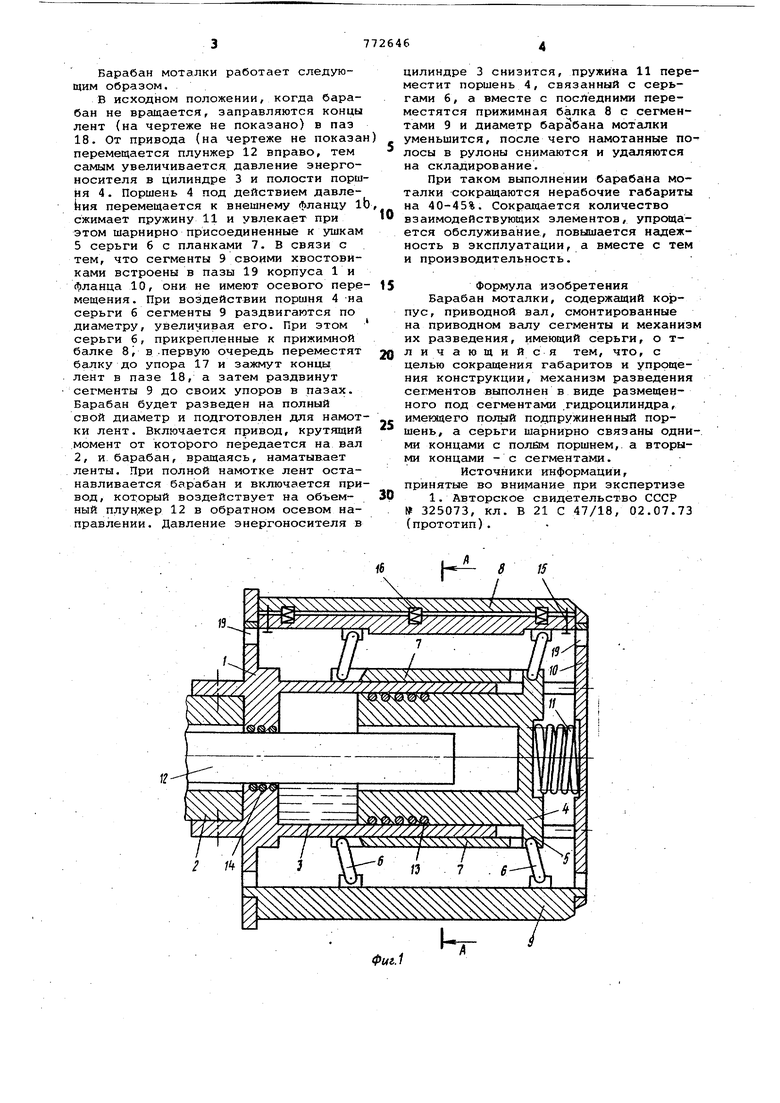

Варабан моталки относится к обработке металлов давлением и, в частности, может быть использован в линиях продольной резки рулонных мате риалов. Известен барабан, содержащий вал сегменты, механизм зажима конца ленты, пр.ивод., выполненный в виде гидро цилиндра и штоков раздвижения сегмен тов Недостатками данного барабана являются большие- габариты и большая металлоемкость. Известен также, барабан моталки, содержащий корпус, приводной вал, смонтированные на приводном валу се менты и механизм их разведения, имею щий серьги 1 . Недостатки данного барабана оложность и громоздкость. Цель изобретения - сокращение га баритов и упрощение конструкции. Указанная цель достигается тем, что механизм разведения сегментов в полнен с виде размещенного под сегментами гидроцилиндра, имеющего полый подпружиненный поршень, а серьг шарнирно связаны одними концами с полым поршнем, а вторыми концами с сегментами. На фиг. i показан барабан моталки, общий вид, в разрезе; на фиг. 2 - сечение А-А на фиг. 1 Барабан мотгшки содержит корпус 1, смонтированный на валу 2. Корпус 1 выполнен в форме планшайбы с расположенным в нем цилиндром 3. В последнем установлен поршень 4, к ушкам 5 которого шарнирно. прикреплены серьги б и планки 7, связанные с прижимной балкой 8 и сегментами 9. Со стороны внешнего фланца 10 поршень 4 поджат пружиной 11, а с противоположной стороны поршня 4 через осевой канал корпуса 1 в цилиндр 3 входит объемный плунжер 12 с приводом (на чертеже не показано). Цилиндр 3 и полость поршня 4 заполнены энергоносителем, удерживающимся в своем объеме манжетами 13 и 14. Прижимная балка 8 выполнена из 2-х частей, связанных между собой регулировочными винтами 15 и пружинами 16. Верхняя часть прижимной балки 8 упирается в упор 17. Паз 18 предназначен для заправки концов лент, а пазы 19 находятся в корпусе i и фланце 10.. Барабан моталки работает следующим образом. В исходном положении, когда барабан не вращается, заправляются концы лент (на чертеже не показано) в паз 18. От привода (на чертеже не показан перемещается плунжер 12 вправо, тем самым увеличивается давление энергоносителя в цилиндре 3 и полости поршня 4. Поршень 4 под действием давлейия перемещается к внешнему фланцу 10 сжимает пружину 11 и увлекает при этом шарнирно присоединенные к ушкам 5 серьги 6 с планками 7. В связи с тем, что сегменты 9 своими хвостовиками встроены в пазы 19 корпуса 1 и фланца 10, они не имеют осевого пере мещения. При воздействии поршня 4 -на серьги 6 сегменты 9 раздвигаются по диаметру, увеличивая его. При этом серьги 6, прикрепленные к прижимной балке 8, в .первую очередь переместят балку до упора 17 и зажмут концы лент в пазе 18, а затем раздвинут сегменты 9 до своих упоров в пазах. Барабан будет разведен на полный свой диаметр и подготовлен для намот ки лент. Включается привод, крутящий момент от которого передается на вал 2, и барабан, вращаясь, наматывает ленты. При полной намотке лент останавливается барабан и включается при вод, который воздействует на объемный плунжер 12 в обратном осевом направлении. Давление энергоносителя в цилиндре 3 снизится, пружина 11 переместит поршень 4, связанный с серьгами 6, а вместе с последними переместятся прижимная балка 8 с сегментами 9 и диаметр барабана моталки уменьшится, после чего намотанные полосы в рулоны снимаются и удаляются на складирование. При таком выполнении барабана моталки сокращаются нерабочие габариты на 40-45%. Сокращается количество взаимодействующих элементов, упрощается обслуживание/ повышается надежность в эксплуатации, а вместе с тем и производительность. Формула изобретения Барабан моталки, содержащий корпус, приводной вал, смонтированные на приводном валу сегменты и механизм их разведения, имеющий серьги, о тличающийся тем, что, с целью сокращения габаритов и упрощения конструкции, механизм разведения сегментов выполнен в виде размещенного под сегментами гидроцилиндра, имеквдего полый подпружиненный поршень, а серьги шарнирно связаны одними концами с полам поршнем,, а вторыми концами - с сегментами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 325073, кл. В 21 С 47/18, 02.07.73 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабан для размотки ленты | 1980 |

|

SU893298A1 |

| Барабан моталки | 1978 |

|

SU795614A1 |

| Разматыватель | 1990 |

|

SU1803219A1 |

| Агрегат для резки рулонного материала | 1982 |

|

SU1085112A1 |

| Барабан моталки | 1973 |

|

SU495864A1 |

| ЛЕНТОШЛИФОВАЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПРОФИЛЕЙ В ЗОНЕ СВАРНЫХ СТЫКОВ | 1966 |

|

SU216466A1 |

| Намоточно-размоточное устройство для металлической полосы | 1977 |

|

SU858231A1 |

| Барабан разматывателя | 1990 |

|

SU1748901A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ И ВУЛКАНИЗАЦИИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1997 |

|

RU2131355C1 |

| В ПТБ | 1973 |

|

SU379377A1 |

Авторы

Даты

1980-10-23—Публикация

1979-04-27—Подача