(54) СПСХЮБ КОНТРОЛЯ ПРОЦЕССА НАМОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления корпусов многослойных сосудов и труб | 1980 |

|

SU1007795A1 |

| Способ изготовления сферических многослойных сосудов | 1976 |

|

SU749510A1 |

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Способ изготовления многослойных сосудов высокого давления | 1986 |

|

SU1366269A1 |

| Способ изготовления цилиндрических изделий из слоистых пластиков | 1981 |

|

SU990542A1 |

| Агрегат для навивки многослойных обечаек | 1983 |

|

SU1115830A1 |

| Установка для спиральной навивки полосового материала на цилиндрический сосуд | 1991 |

|

SU1834733A3 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

1

Предлагаемый способ предназначен дпя использования в энергетическом, химическом машиностроении и других отраслях народного хозяйства при изготовпенин ядерных реакторов, сосудов высокого давления, химических аппаратов, колонн и т.д.

В настоящее время обшепризнана целесообразность и необходимость применения многослойных оболочек в ответственных конструкциях благодаря их ценным эксплуатационным качествам и способам изготовления, отличающихся высокой технологичностыо и экономичностью. Сочетание слоистости с высокими механическими свойствами материала незначительной толщины, составляющих оболоч ку, сделало многослойные конструкции надежными к Ларождешпо и распространению трещины.

Вместе с тем, вследствие неблагоприятного воздействия зазоров между слоями, как концентратов напряжений с одной сторочы и уменьшающих несущую

способность с другой стороны, вопрос их измерения - один из важнейших при изготовлении многослойной конструк

ЦИИ,

Величина возникающих напряжений в многослойной конструкции, а также условия теплопередачи существенно зависят от величины зазора между слоями. Эти зазоры - один из основных факторов, , определяющих несущую способность реак10тора, сосуда, т.е. качество его изготовления. Поэтому определение величины зазора в процессе изготовления оболочки и возможность активного влияния на его величину - важные характеристики

15 технологии изготовления ответственных конструкций.

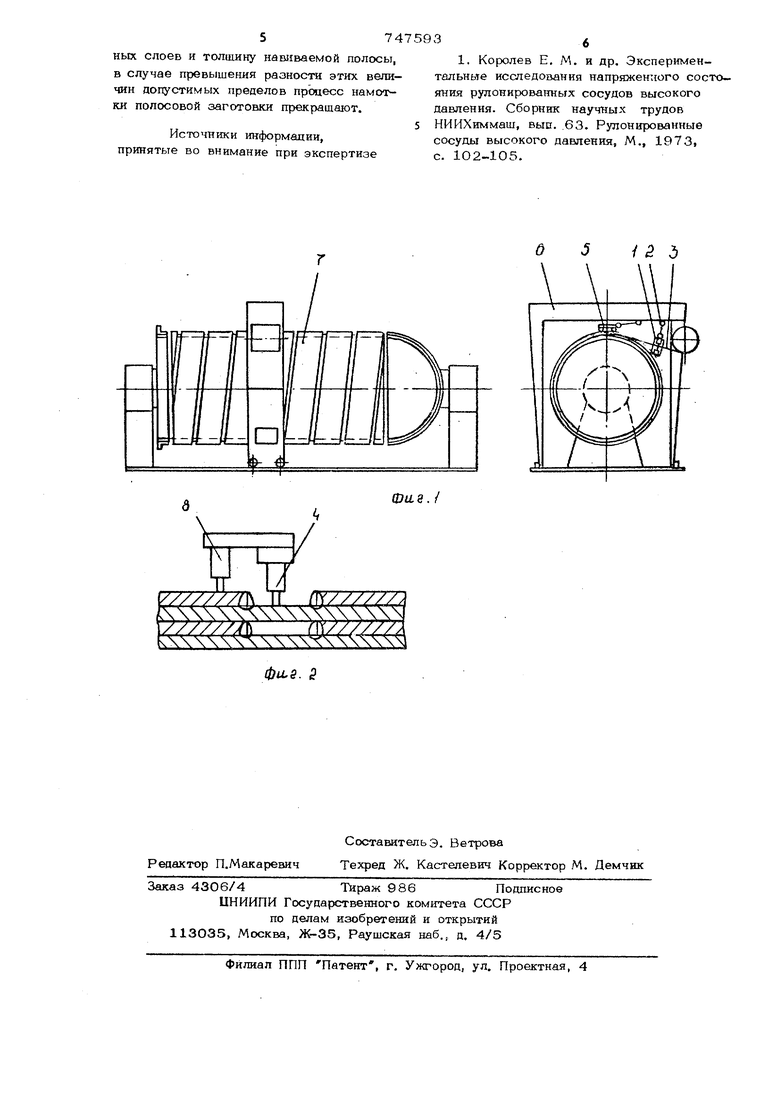

известен способ контроля процесса намотки полосовой заготовки по спиральXной траектории при изготовлении многослойных конструкций, при котором определяют плотность прилегания слоев друг к другу 1 . По известному способу из зазоров между слоями откачивают воздух. Затем в это пространство подается аргон. Количество закаче1того при определенных параметрах газа является приближенн ной величиной суммы объемов зазоров между витками. Однако количество аргона, закачиваемого в межвитковые зазоры непостоянно, оно зависит от условий заполнения узких щелей, а также от степени сжатия газа в отдельных каналах. Поэтому на заводе практически зазор между витками при изготовлении многослойной обечайки не измеряют, что не позволяет оценить несущую способность изделия. Цель предлагаемого изобретения -повышение достоверности пропесса кон троля намотки полосовой заготовки, что дает возможность повысить надежность конструкции. Поставленная цель достигается тем, что для определения плотности слоев друг к другу замеряют расстояние между наружными поверхностями смежны слоев и толщину навиваемой полосы, в случае превышения разности этих в шичин допустимых пределов процесс намот1(СИ заготовки прекращают. Пример осуществления способа показа на намотке полосовой заготовки по спиральной траектории с шагом, большим ши рины полосы с одновременным ее прижимом и натяжением. На фиг. 1 показан процесс намотки в двух проекциях; на фиг. 2 - установка датчиков. Датчики 1, измеряющие толщину навиваемой полосы, установлены на плаззаюше подвеске 2, которая имеет возможность перемещаться в пространстве совместно с полосой 3. Затем включаются в работу датчики 4, смонтированные на траверсе которая соединена с основанием установки 6, предназначенной для изготовления многослойного изделия 7. Датчики 4 раз мещены в зазоре между кромками навиваемой полосы. Траверса может перемещаться в вертикальном направлении по м ре увеличения диаметра оболочки. На этой же траверсе размещена вторая груп па датчиков 8, которые опираются fia наружную поверхность приваренного участ ка полосы. Таким образом, датчики 4 и 8 дают возможность измерить рассэоянн между наружными поверхностями смежны слоев. Показания датчиков не зависят от пространственного положения траверсы. которые может изменяться в зависимости от размеров изделия и его неточ} ости монтажа относительно центральной оси. Величину зазора между слоям {, как разность показаний датчиков 4 и 8 и измеренной толщины наматываемой полосы, определяет блсж аппаратуры, который в случае превышения допустимой величины межслойного зазора автоматически дает команду на прекращение процесса изготовления изделия. Незначительные 3 1зоры между слоями, которые могут возникнуть в многослойной конструкции из-за отклонений толпшны полосы по ее ширине и длине в результате несовершенства прокатного оборудования, доводят до минимальной величины путем технологической опрессовки с доведением до минимальной величины путем технологической опрессовки с доведением части стенки до пластического состояния. Этой операцией устраняют остаточные напряжения от сварки и снижают неравномерность распределения напряжений по толщине стенки, . что положительно отражается на прочности конструкции. Использование предлагаемого способа многослойной конструкции обеспечивает следующие преимущества: дает возможность контролировать качество изготовления многослойной обечайки, сферы, крышки и днища практически при минимально допустимых зазорах смежными слоями; повышается надежность многослойной конструкции за счет резкого уменьщения концентратов напряжений, связанных с межслойными зазорами, которые автоматически фиксируются в виде записей, необходимых для составления паспорта на изготавливаемое изделие. Фо.рмула изобретени Способ контроля процесса намотки полосовой заготовки по спиральной траектории при изготовлении многослойных конструкций, при котором определяют плотность прилетания слоев друг к другу, отличающийся TGM, что, с целью повышениядостоверности контроля ля определения плотности пргшегания слоев друг к другу, замеряют расстояние между наружными поверхностями смеж574ньсх слоев и толщину навиваемой полосы, в случае превышения разности этих величин допустимых пределов процесс намотки полосовой заготовки прекращают. Источники информации, принятые во внимание при экспертизе 3 1. Королев Е, М. и др. Экспериментальные исследования напряженного состояния рулонированньгх сосудов высокого давления. Сборник научных трудов НИИХиммаш, вып. .63. Рулонированные сосуды высокого давления, М., 1973, с. 1О2-105.

/ д

Авторы

Даты

1980-07-15—Публикация

1978-06-07—Подача