1

Изобретение относится к .производству керамических и огнеупорных изделий, налример заготовок изоляторов свечей зал игания, и может найти широкое применение в электротехнической, автомобильной и других отраслях народного хозяйства.

Наиболее близким техническим решением является установка для изготовления заготовок изоляторов свечей зажигания с центральным ступенчатым, отверстием, содержаш,ая вакуумпресс, ступенчатую цилиндрическую оправку, установленную в пеналах, в которых заготовка подается в зону обработки.

Данная установка обладает низкой производительностью, так как требует предварительного изготовления заготовок без внутреннего канала, а загрузка и выгрузка производится .вручную.

Кроме того, не обеспечивается требуемое качество как внутренних, так и наружных поверхностей изделий, так как при ручной установке и съеме заготовки происходит изгиб заготовки и смятие поверхностей, а при быстром съеме заготовки с цилиндрической враш;аюш,ейся оправки происходит утяжка канала в связи с вакуумированием внутренней .полости. Оправка подвергается быстрому износу и требует постоянной очистки от налипающей массы.

Целью изобретения является повышение производительности и улучшение качества получаемых изделий. Это достигается тем, что установка для

5 изготовления керамических деталей, содержаш,ая вакуумпресс и оправки, установленные в пеналах, снабжена примыкающим к мундштуку вакуумпресса устройством для перемещения оправок, выполненным в виде

10 рамы, на которой смонтирован .приводной шаговый ротор с гнездами и размещенными в них выталкивателями, взаимодействующими с приводом ротора, устройством для съема готовых изделий в виде транспортера с магазином и механизмом вибрации оправок, выполненным в виде консольно закрепленных на роторе 1пла.стинчатых пружин и взаимодействующего с ними клинового упора, смонтированного на раме, причем оправки закреплены на пластинчатых пружинах.

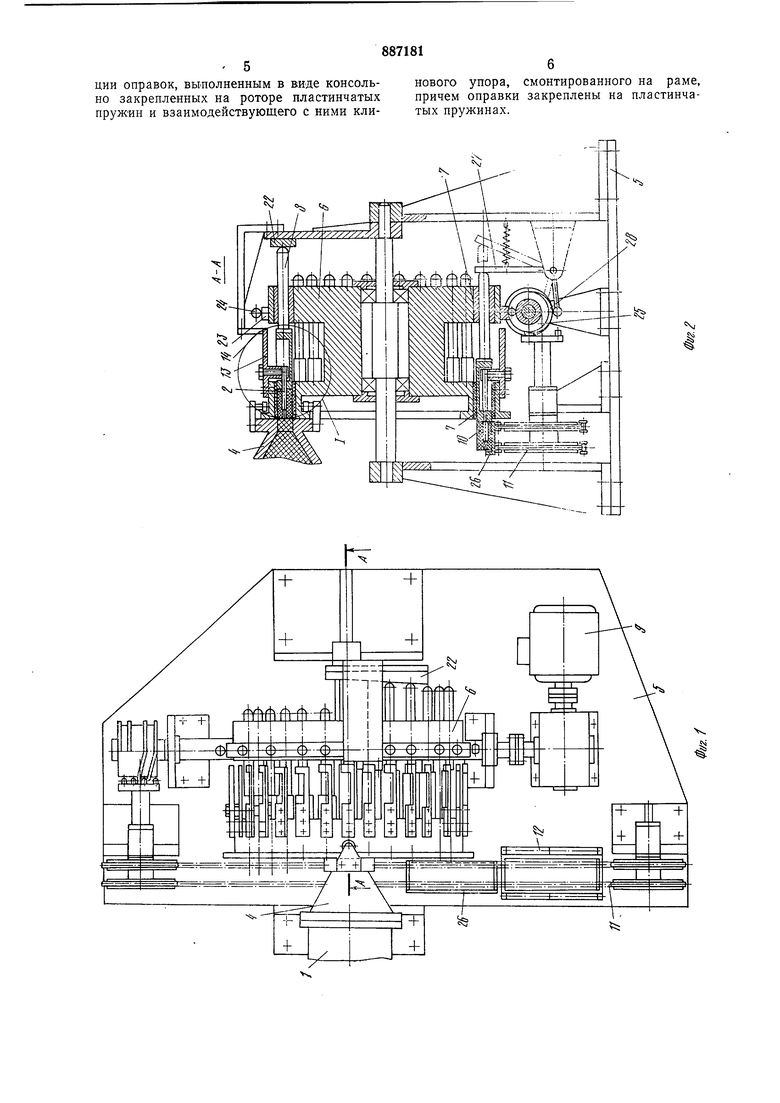

На фиг. 1 показана установка для изготовления керамических деталей в плане; на фиг. 2 - разрез А-А на фиг. 1; на фиг.

25 3 - узел I на фиг. 2; на фиг. 4 -- схема взаимодействия пластинчатой пружины с клиновым упором.

Установка для изготовления керамических деталей содержит вакуумпресс 1, оп30 равки 2, установленные в пеналах 3, примыкающее к мундштуку 4 ва-куумпресса I устройство для перемещения оправок 2, выполненное в виде рамы 5, на которой смонтирован приводной шаговый ротор 6 с гнездами 7 и размещенными в них выталкивателями 8, взаимодействуюищми с приводом 9 ротора 6, устройство для съема готовых изделий 10 в виде трансиортера И с магазином 12, механизм вибрации оправок 2, выполненный в виде коисольно закрепленных на роторе 6 пластинчатых пружин 13 и взаимодействующего с ними клинового упора 14, смонтированного -на раме 5, лричем оправки закреплены на пластинчатых лружинах 13. Выталкиватель 8 выполнен в виде штока, в передней части которого имеется паз 15 и отверстие 16. В лазу 15 размещается двуступенчатая коническая оиравка 2, жестко установленная в отверстии 17 выступа 18 пластинчатой пружины 13 соосно отверстию 16 и пеналу 3. Пружина 13 имеет упор 19 для передачи колебательных движений пеналу 3 и хвостовик 20 с клиновым выступом 21, который взаимодействует с неподвижным клиновым упором 14. На раме 5 установлен неподвижный кулачок 22, взаимодействующий при повороте ротора с выталкивателями 8.. На заднем фланце ротора 6 установлен делительный диск 23 с лальцами 24, взаимодействующий с кулачком 25 и обеспечивающий шаговый ловорот ротора. Конусность оправки выбирается таким образом, чтобы при колебании с онределенной амллитудой она вписывалась в требуемую Цилиндрическую ловерхность. Конусность и амллитуда лодбираются в зависимости от жесткости оправки и ллотности керамической массы. Установка для изготовления керамических деталей работает следующим образом. Керамическая масса из вакуумпресса 1 через мундштук 4 шоступает одновременно в три пенала 3, при этом выталкиватель 8 утопает под действием массы до упора в неподвижный кулачок 22. После залолнения леналов массой ироисходит поворот ротора 6 на шаг лосредством делительного диска 23, лальцев 24 и кулачка 25. При Повороте ротора хвостовик 20 пластинчатой .пружины 13 своим клиновым выступом 21 входит в зацепление с неподвижным клиновым упором 14, при этом он испытывает скручивающие и изгибающие нагрузки. При сходе хвостовика с клинового упора 14 он начинает вибрировать. Вибрации передаются на коническу оправку 2 через выступ 18. В связи с тем, что частота вращательных и изгибающих колебаний хвостовика не совпадает, плоскость колебаний оправки постоянно меняется, формуя цилиндрическое ступенчатое отверстие в заготовке. Между оправкой и ловерхиостя1ми отверстия образуется зазор «б, который заполняется воздухом. Воздух препятствует созданию вакуума в отверстии большого диаметра в момент выталкивания заготовки, ликвидируя такой дефект, как утяжка канала. В то же время вибрации через унор 19 передаются на ленал 3, что способствует отлипанию заготовки и улучшает поверхностный слой заготовки, снимая местное напряжение (создается однородная масса). При лоследующих поворотах на шаг выталкиватель Ь, взаимодействуя с неподвижным кулачком 22, постепенно выталкивает заготовку из пенала на 6-10 мм. Медленное выталкивание необходимо для того, чтобы не создалось большого разряжения в отверстии больщого диаметра, так как в начальный лериод зазоры между оправкой и отверстием очень малы. Через несколько шагов ротора пеналы с предварительно вытолкнутыми заготовками приходят на лозицию разгрузки. Заготовка lu выталкивается на лоток 26 рычагом 27 от кулачка 28. Лотки Подаются транспортером с шагом на три заготовки. При калсдом шаге ротора заполняются новые три пенала. На этом цикл заканчивается. В связи с тем, что изготовление керамических деталей с центральным ступенчатым отверстием происходит автоматически, т. е. не требуется предварительного изготовления мерной заготовки, транспортных операций, установки ее «а сверлильный станок, съема и укладки на лотки, лроизводительность увеличивается в 8-1U раз. Кроме того, улучшается качество получаемых деталей в связи с тем, что отсутствует ручная транспортировка, съем и укладка, лри которых заготовка деформируется. Изготовление оправки конической и вибрирующей исключает утяжку канала и ловышает однородность массы заготовки. Формула изобретения Установка для изготовления керамических деталей, содержащая вакуум-пресс к оправки, установленные в пеналах, отличающаяся тем, что, с целью повышения производительности и улучшения качества изделий, она снабжена примыкающим к мундщтуку вакуумпресса устройством для перемещения олравок, выполненным в виде рамы, на которой смонтирован приводной шаговый ротор с гнездами и размещенными в них выталкивателями, взаимодействующими с приводом ротора, устройством для съема готовых изделий в виде транспортера с магазином и механизмом вибра- 5б

ции оправок, выполненным в виде консоль- нового упора, смонтированного на раме, но закрепленных на роторе пластинчатых причем оправки закреплены на пластинчапружин и взаимодействующего с ними кли- тых пружинах.

887181

Ч|

SJ

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления керамических деталей | 1981 |

|

SU979122A1 |

| Установка для изготовления полуфабрикатов керамических изделий | 1982 |

|

SU1027041A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ, ИСПЫТАНИЯ И СОРТИРОВКИ ЦИЛИНДРИЧЕСКИХ ПРУЖИН | 1992 |

|

RU2005572C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ФОРМЫ СТАКАН | 2015 |

|

RU2595182C1 |

| Устройство для резки труб на заготовки | 1984 |

|

SU1177085A1 |

| Полуавтоматическая установка дляизгОТОВлЕНия пОлуфАбРиКАТОВ KEPA-МичЕСКиХ изОляТОРОВ | 1979 |

|

SU816754A1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| Станок для изготовления пружинного зуба культиватора | 1988 |

|

SU1563822A1 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1563893A1 |

| Штамп для гибки штучных заготовок | 1988 |

|

SU1574319A1 |

Авторы

Даты

1981-12-07—Публикация

1980-04-03—Подача