Изобретение OTHOICHTCH к технике изготовления (способ изготовления и устройство для осуществления спосо. ба) цельных электрических изоляторов из пластической керамической массы путем протяжки заготовки на вакуумпрессе и последующей механической обработки этой заготовки.

Согласно известному способу при изготовлении цельных изоляторов удлиненного вида (например, проходных) керамическую массу продавливают через мундштук, полученные заготовки подсушивают (подвяливают) до-влажности 17-18%. после чего их обтачивают на токарных или иных станках до получения заданной формы и размеров, с учетом усадки массы при сушке и обжиге.

Однако, вследствие малой механической прочности заготовки (из-за ее относительно большой влажности), указанный способ ие может быть использован для изготовления крупногабаритных изоляторов.

Описываемый способ изготовления цельных электрических изоляторов свободен от yKaeaiHHoro недостатка и

может быть иопользован также при изготовлении крупногабаритных изоляторов.

Отличительной особенностью этого способа является то, что для протяжки применяют массу пониженной влажности iB пределах от 17 до 18,5%. Дальнейшую механическую обработку полученной заготовки рроизводат непосредственно после протяжки, т. е. без промел :уточнаго провяливания.

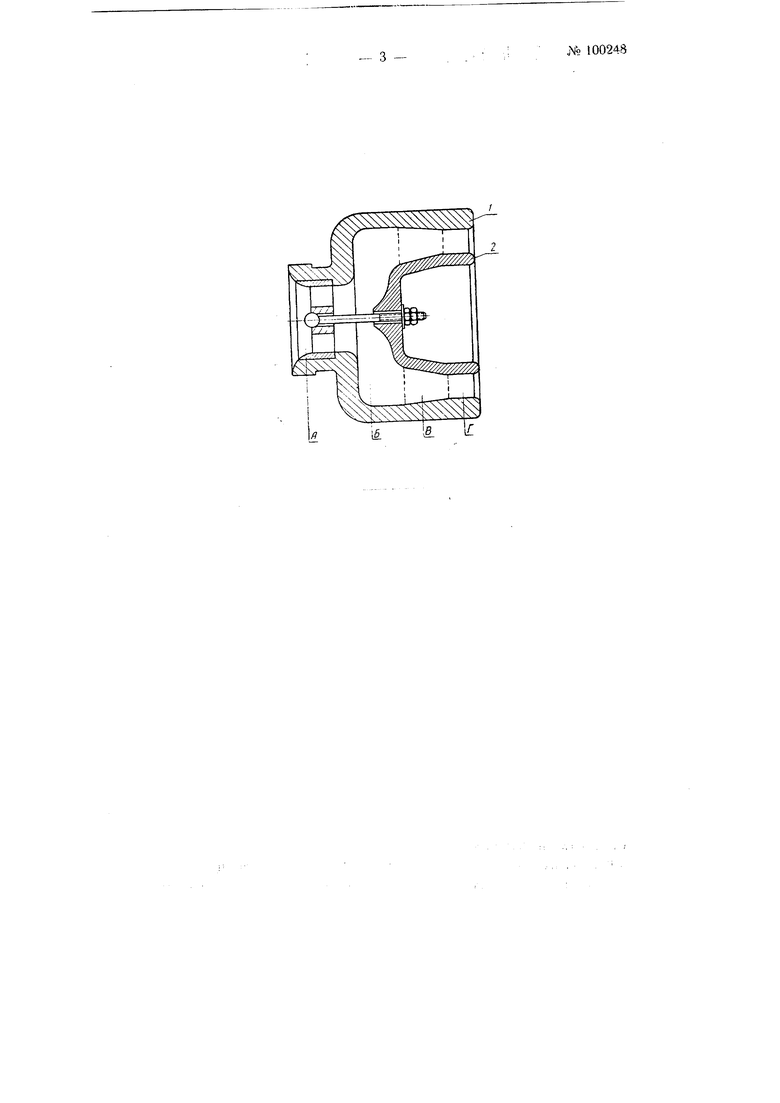

Для изготовления крупногабаритных полых изоляторов таким способом могут быть использованы имеющиеся вакуумпрессы, рассчитанные для изготовления .малогабаритных изоляторов. В этих случаях с целью получения полых цилиндрических заготовок, диаметр сечения которых превышает диаметр сечения бруса массы, подаваемой из вакуумпресса во входную камеру мундштука, последний выполиен с расширительной камерой для массы, образованной горловиной стаканообразного корпуса и расположенным внутри него сердечником с диаметром, большим чем диаметр входной камеры.

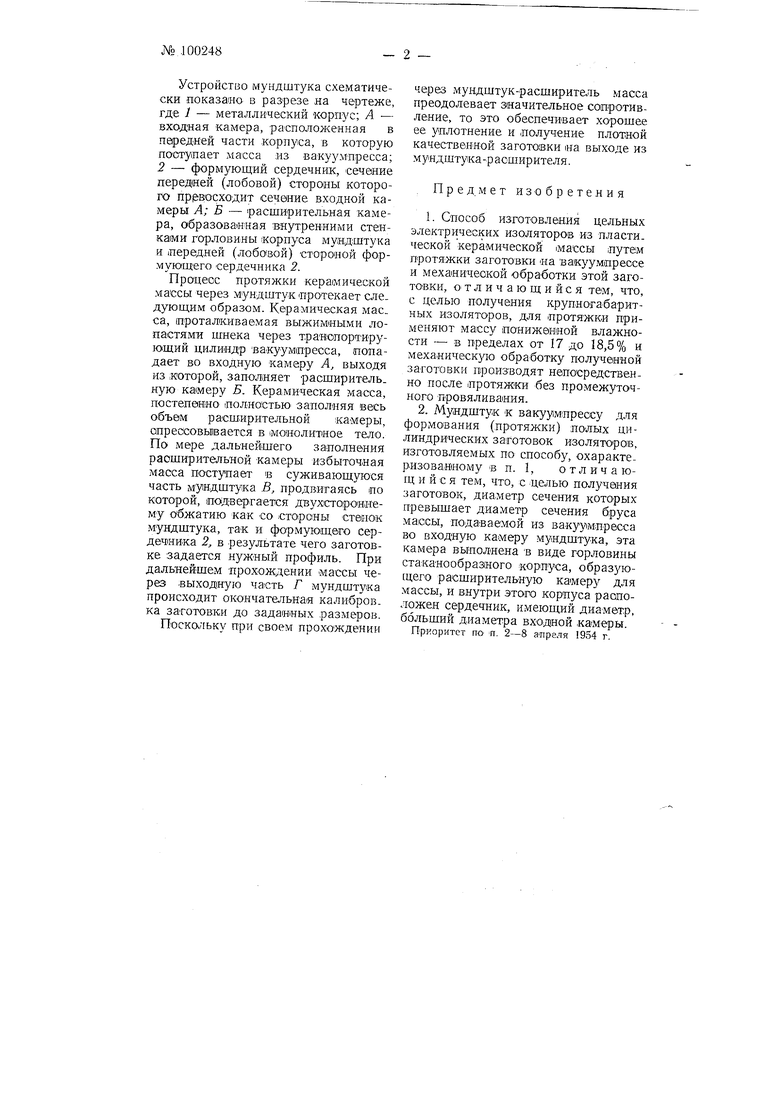

Устройство мундштука схематически показаио в разрезе на чертеже где 1 - металлический корпус; А - входная камера, рггсположенная в парадней части корпуса, в которую поступает масса из вакуумпресса; 2 - формующий сердечник, сечение передней (лобовой) сторопы которого превосходит сеч;0ние входной камеры А; Б - расширительная камера, образоваиная вяутренними стенками горловины корпуса муидштука и лередней (лобовой) стороиой формующего сердечника 2.

Процесс протяжки керамической массы через мундщтук протекает еле. дующим образом. Керамическая мае. са, проталкиваемая выжимными лопастями ишека через травопортирующий цилиндр вакуумпресса, попадает во входную камеру А, выходя из которой, заполняет расщиритель. ную камеру Б. Керамическая масса, постепенно полностью заполняя весь объем расширительной камеры, спрессовывается в (монолитное тело. По мере дальнейшего заполнения расширительной камеры избыточная масса поступает в суживающуюся часть мундштука В, продвигаясь по которой, подвергается двухСторош-гему обжатию как со стороны стенок мундштука, так и формующего сердечника 2, в результате чего заготовке задается нужный профиль. При дальнейшем прохождении массы через выходную часть Г мундштука происходит окончательная калибров, ка заготовки до заданных размеров.

Поскольку при своем прохождении

через мукдштук-расширитапь масса преодолевает значительное сопротивление, то это обеспечивает хорошее ее уплотнение и получение плотной качественной заготовки «а выходе из .мундштука -р асщирителя.

Пред.мет изобретения

1. Способ изготовления цельных электрических изоляторов из пласти. ческой керамической 1массы путем протяжки заготовки на вакуу.мпреосе и механической обработки этой заготовки, Отличающийся тем, что, с целью получения крупногабаритных изоляторов, для протяжки применяют массу пониженной влажности - в пределах от 17 до 18,5% и механическзао обработку полученной загоговки производят непосредственно после протяжки без промежуточного провяливания.

2. Мундштук к вакуумпрессу для формования (протяжки) полых цилиндрических заготовок изолятор01в, изготовляемых по способу, охаракте. ризованному в п. 1, отличающийся тем, что, с .целью получения заготовок, диаметр сечения которых превышает диаметр сечения бруса массы, подаваемой из вакуумпресса во входную камеру мундштука, эта камера выполнена в виде горловины стаканообразного корпуса, образзю цего расширительную камеру для массы, и внутри этого корпуса расположен сердечник, имеющий диаметр, больший диаметра входной .камеры.

Приоритет по л. 2-8 апреля 954 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОВОЛЬТНОГО ИЗОЛЯТОРА СТЕРЖНЕВОГО ТИПА | 2001 |

|

RU2204869C2 |

| Вакуумный шнековый пресс | 1957 |

|

SU116705A1 |

| Устройство для вакуумного прессования изделий из порошков | 1952 |

|

SU99607A1 |

| Установка для изготовления керамических заготовок радиодеталей | 1975 |

|

SU716819A1 |

| Устройство для изготовления заго-TOBOK фАРфОРОВыХ издЕлий | 1978 |

|

SU814743A1 |

| Установка для изготовления керамических деталей | 1981 |

|

SU979122A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ВЫСОКОВОЛЬТНОГО КЕРАМИЧЕСКОГО ИЗОЛЯТОРА И ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2318657C1 |

| Керамическая масса для изготовления электротехнического фарфтора | 1978 |

|

SU704927A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ИЗОЛЯТОРА С ОСЕВОЙ СТУПЕНЧАТОЙ ПОЛОСТЬЮ МЕТОДОМ ЭКСТРУЗИИ | 1998 |

|

RU2152302C1 |

| Способ изготовления крупногабаритной кольцевой детали газотурбинного двигателя из жаропрочного сплава на никелевой основе | 2019 |

|

RU2703764C1 |

Авторы

Даты

1955-01-01—Публикация

1954-02-13—Подача