Изобретение относится к области производства слоистых пластиков, в частности стеклопластиков на основе нетканых стеклонаполнителей и феноло формальдегидных смол. Известны стеклопластики на основе тканых и нетканых стеклонаполнителей и фенольных смол, а также февольных смол с добавлением фурановых, аценаф теновых и других смол ll. Известен также стеклопластик на основе нетканых стеклонаполнителей и смеси водоэмульсионной фенолформальдегидной и мочевиноформальдегиднофу фурольной смол 2. недостатки этого стеклопластиканизкие физико-механические свойства и повышенное водопо.глощение. Наиболее близким к предл Жкенному является стеклопластик на основе стеклохолстов и продукта коагуляции резольной водоэмульсионной фенолоформальдегидной смолы водным раствором сульфата алюминия f3j. Однако этот стеклопластик имеет .недостаточно хорошие диэлектрические свойства, прочность на изгиб и повышенное водопоглбщение.

(54) СТЕКЛОПЛАСТИК Цель изобретения - повышение диэлектрических свойств, прочности на изгиб и водостойкости. Для достижения этой цели нетка- . ный стеклонаполнитель пропитывают связующим, содеркащим резольную врдо эмульсионную фенолоформальдегидную смолу, продукт взаимодействия сольвентнафты с формальдегидом,каолин и окись цинка или окись магния при следующем соотношении компонентов связующего, вес.ч : Резольнаяводоэмульсионная фенолоформальдегидная -смола Продукт взаимодействия сольвентнафты с формальдегидомКаолин - Окись цинка или окись магния Изготовление стеклрпластика осуществляется в две стадии. Приготовление связующего. В реактор, снабженный рубашкой для обогрева и мешалкой, загружают 30-50 вес.ч. продукта взаимодей- ствия сольвент-нафты с формальдегидом, нагревают до 50-60°С, после чего при работающей мешалке загружа 50-70 вес.ч. резольной водоэмульсионной фенолформальдегидной смолы (СФЖ-3016}. Отключают обогрев и пер мешивают в течение 20-30 мин до получения однородной массы. Затем в полученную смесь добавляют 8-10 вес каолина и 1-4 вес.ч. окиси щелочноземельного металла (Mg,Zn) и переме шивание продолжают в течение 1015 мин. Полученное связующее имеет следующие характеристики: ЦветТемнокоричневый Вязкость по вискозиметру В 3-1 при , мин 3-5 Содержание сухого остатка, % 80-90 Изготовление стеклопластика, На стеклохолст ХЖКН наносят полу ченное связующее в соотношении 4548-52-55 вес.ч., подсушивают в тер мокамере при 120+5с в течение 1215 мин. Из подсушенных листо соби рают пакеты и прессуют при 140+5с и давлении 8-10 кгс/см2 в течение 3-4 мин на 1 мм толщины изделия. Свойства известного и предлагае мого стеклопластика приведены в табл, 1. Пример 1.В реактор, снабже ный рубашкой для подогрева и мешалк загружают 30 вес.ч. продукта взаимо действия сольвент-нафты с формальде .гидом. Включают обогрев и массу на ревают до , после чего при рабо тающей мешалке загружают 70 вес.ч.резольной водоэмульсионной фенолоформальдегидной смолы СФЖ-3016.Отключаю обогрев и перемешивают 30 мин до полу ния однородной массы.Затем в полученн смесь добавляют 10 вес.ч. каолина и 4 вес.ч. окиси магния и продолжа перемешивание в течение 15 мин. Полученное связующее имеет сле дующие характеристики: Цвет Темнокоричневый Вязкость по вискозиметру В 3-1 при 50°С, мин 3 Содержание сухого остатка, % 80 Полученное связующее наносят на стеклохолст ХЖКН в соотношении . 52:48 вес. ч., подсушивают в термо мере при 120+5°С в течение 15 . Из подсушенных листов собирают пак и прессуют при 140+5 С, давлении 7 10 кгс/см в течение 3-4 мин на 1 м толщины изделия. Пример 2.В реактор, снабженный рубашкой для подогрева и мешалкой, загружают 40 вес.ч. продукта взаимодействия сольвент-нафты с форальдегидом. Включают обогрев и массу нагревают до 55с, после чего при аботающей мешалке загружают 60 вес .ч, езольной водоэмульсионной фенолоормальдегидной смолы СФЖ-3016. От ключают обогрев и перемешивают 25 мин о получения однородной массы. Затем полученную смесь добавляют 10 вес.ч. аолина и 3 вес.ч. окиси магния и продолжают перемещение в течение 15 мин. Полученное связующее имеет ледующие характеристики: Цвет Темнокоричневый Вязкость по вискозиметру В 3-1 при 50°С,мин 3 мин 56 с. Содержание сухого остатка, % 85 Полученное связующее наносят на стеклохолст ХЖКН в соотношении 50:50 вес.ч., подсушивают в термокамере при 120+5С в течение 12 мин. Из подсушенных листов собирают пакеты и прессуют при 140+5°С, давлении 7-.10 кгс/см в течение 3-4 мин на 1 мм толщины изделия. Пример 3. В реактор, снабженный рубашкой для подогрева и мешалкой, загружают 50 вес.ч. продукта взаимодействия сол| ввнт-нафты с формальдегидом. Включают обогрев и массу нагревают до , после чего при работающей мешалке загружают 50 вес.ч. резольной водоэмульсионной фенолоформальдегидной смолы СФЖ-3016. Обогревают обогрев и перемешивают 20 мин до получения однородной массы. Затем в полученную смесь добавляют 8 вес.ч. каолина и 2 вес.ч. окиси магния и продолжают перемешивание в течение 15 мин. Полученное связующее имеет следующие характеристики: Цвет Темнокоричневый Вязкость по вискозиметру В 3-1 при , мин 5 Содержание сухого ос- татка, % 90 Полученное связующее наносят на стеклохолст ХЖКН в соотношении 45: 55 вес.ч. , подсушивают в терТиокамере при 120+5 С в течение 12 мин. Из подсушенных листов ссэбирают пакеты и прессуют при 140+5 С, давлении 7-10 кгс/см в течение 3-4 мин на 1 мм толщины изделия. Пример 4.В реактор, снабженный рубашкой для подогрева и мешалкой, загружают 40 вес.ч. продукта взаимодействия сольвент-нафты с формальдегидом. Включают обогрев и массу нах ревают до 55°С, после че при работающей мешалке загружают 60 вес,ч. резольной водоэмульсионн смолы СФЖ-3016. Отключают обогрев и массу перемешивают 25 мин до пол чения однородной массы. Затем в по лученную смесь добавляют 8 вес.ч. олина и 1 вес.ч. окиси цинка и про долхают перемешивание в течение 10 мин. Слученное связующее имеет следующие характеристики: Цвет Темнокоричневый Вязкость по вискозиметру В 3-1 при , мин 2 мин 40 с Содержание сухого остатка, % 80 Полученное связующее наносят на стеклохолст ХЖКН в соотношении 52:48 вес.ч., подсушивают в термок

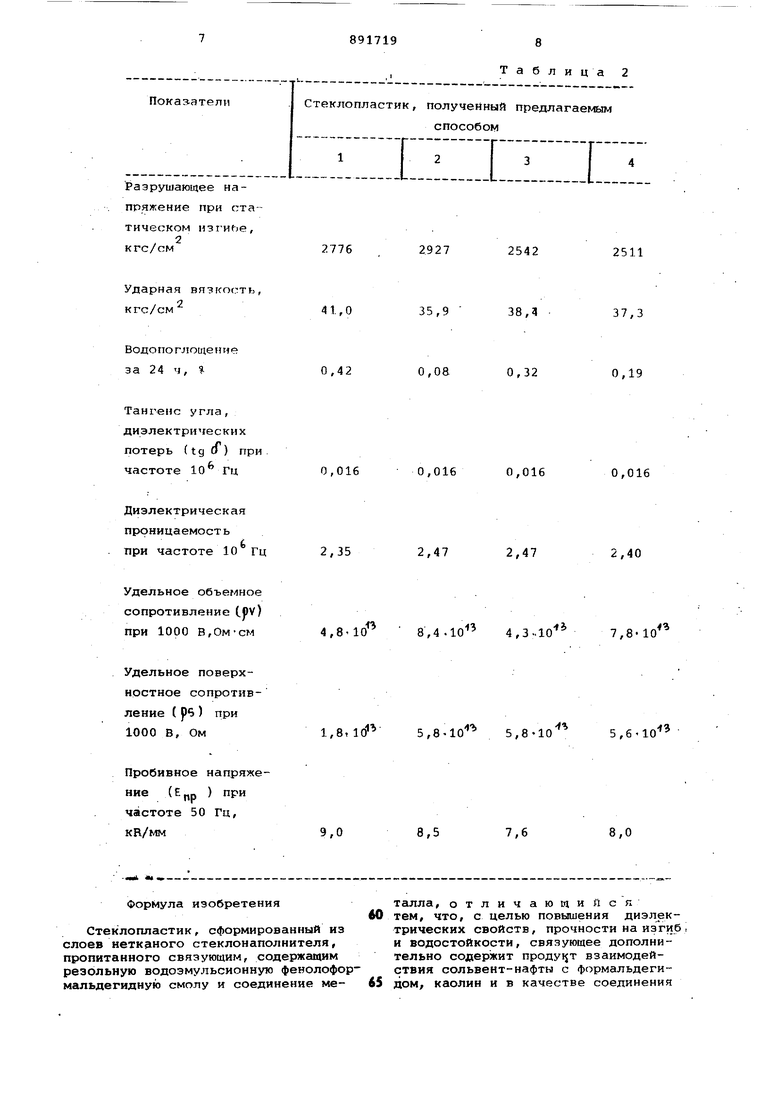

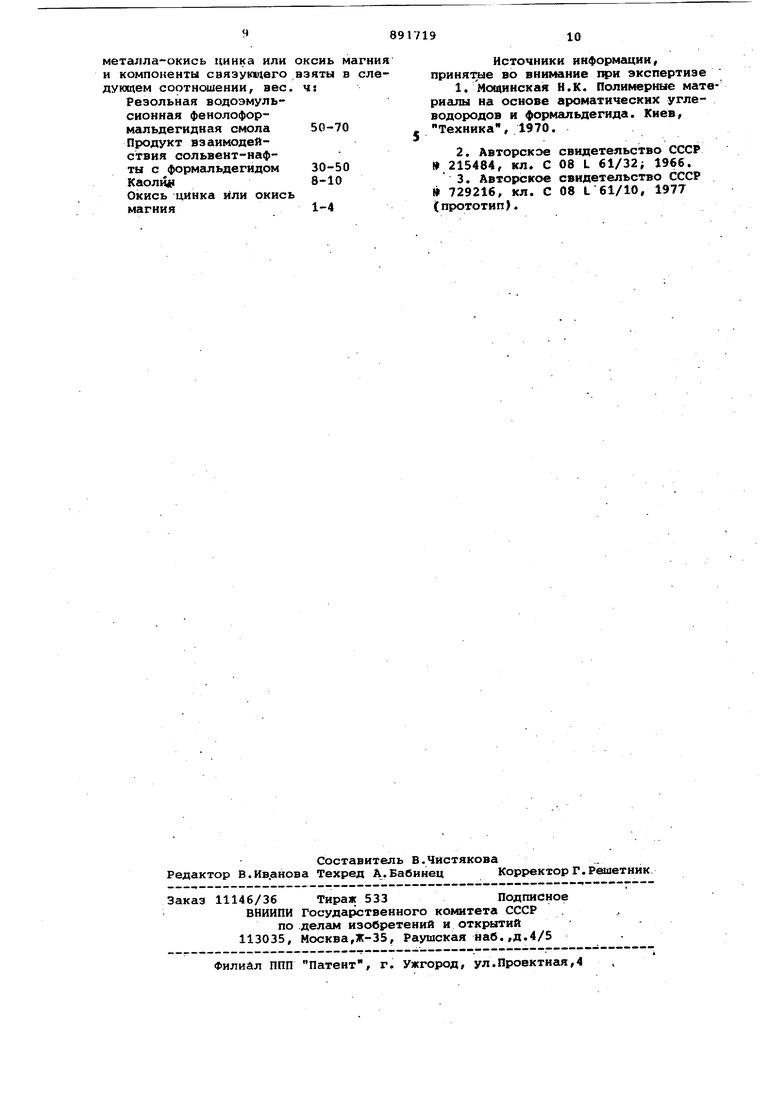

Таблица 1 мере при 120+5С в течение 15 мин. Из подсушенных листов собирают пакеты и прессуют при 140+5 с, давлении 7-10 кгс/см в течение 3-4 мин на 1 мм толщины изделия. Физико-механические свойства стек- лоплелстика по примерам 1-4 представлены в табл.2. Использование предлагаемого стеклопластика даст возможность изготавливать на нетканых стеклонаполнителях конструкционные стеклопластики для нужд строительства и электротехнической промышленности. За счет использования в составе продукта взаимодействия сольвёнт-нафты с формальдегидом на 30-50% снижается расход фе нолоформал ьде гидных смол. Экономический эффект от использования предлагаемого технического решения в сравнении с известным составит ориентировочно 30000 руб. на тонну связующего.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стекловолокнистый прессматериал | 1977 |

|

SU729216A1 |

| Полимерное связующее дляСТЕКлОплАСТиКОВ | 1978 |

|

SU798140A1 |

| Препрег | 1976 |

|

SU619494A1 |

| Связующее для стеклопластиков | 1976 |

|

SU540893A1 |

| Способ получения связующего для стеклопластика | 1978 |

|

SU765317A1 |

| Способ получения связующего дляСТЕКлОплАСТиКОВ | 1979 |

|

SU840052A1 |

| Препрег | 1980 |

|

SU910693A1 |

| Стекловолокнистый пресс-материал | 1975 |

|

SU557088A1 |

| Способ получения ненасыщенной полиэфирной смолы | 1977 |

|

SU765291A1 |

| СОСТАВ ДЛЯ ИЗОЛЯЦИИ ВОДОПРИТОКА В НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИНАХ (ВАРИАНТЫ) | 2009 |

|

RU2386662C1 |

Разрушгиощее напряжение

при Ьтатическом изгибе,

кгс/см

Ударная вязкость,

кгс/см

Водопоглощение, за 24 ч,% Тангенс угла диэлектрических потерь (tg(f) при частоте 10 Гц

Диэлектрическая проницаемость () при частоте 10 Гц Удельное объемное сопротивление . при 1000 В, Ом-см

Удельное поверхностное сопротивление (pS) при 1000 В, Ом Пробивное напряжение (Ерр) при частоте 50 Гц, кВ/мм

1761-2212

2511-2927

35-45 1,6-2,0

0,0184

2,5-2,75

2,35-2,47

(1,3-5,6)10

13

(4,3-.8,4Ь 10

И

.15

(1,0-1,2)-10

{1,8-5,8) 10

6,4-7,6

7,6-9,0

Разрушающее напряжение при ста-тическом изгиье,

. 2 кгс/см

Ударная , кгс/см

41,0

Водопоглощение за 24 ч,

0,42

Тангенс угла, диэлектрических потерь (tg О ) при частоте 10 Гц

Диэлектрическая проницаемость при частоте 10 Гц

2,35 Удельное объемное сопротивление Cpv) 4,8-10 при 1000 В,Ом-см Удельное поверхностное сопротивление ( ре) при 1,8,10 1000 В, Ом

Пробивное напряжение (ЕПР Р частоте 50 Гц,

Формула изобретения

Стеклопластик, сформированный из слоев неткэного стеклонаполнителя, пропитанного связующим, содержащим реэольную водоэмульсионную фенолоформальдегидную смолу и соединение меТаблица 2

2927

2542

2511

35,9

38,3

37,3

0,08

0,32

0,19

0,016

0,016

0,016

2,47

2,47

2,40

8,0

7,6

8,5

талла, отличающийся 60 тем, что, с целью повышения диэл ектрических свойств, прочности на изгиб и водостойкости, связующее дополнительно содержит проду15Т взаимодействия сольвент-нафты с Формальдегидом, каолин и в качестве соединения 8, 4,3..10 7,8-10 5,8-10 5,810 5,

металла-окись цинка или окснь ма и компоненты связующего взяты в дующем соотнсшении, вес. ч: Резольная водоэмульсионная фенолоформальдегидная смола 50-70 Продукт взаимодействия сольвент-нафты с формальдегидом 30-50 Каолин8-10

Окись цинка или окись магния1-4

Источники информгщии, принятые во внимание при экспертизе

Авторы

Даты

1981-12-23—Публикация

1980-04-11—Подача