(54) ШТАМЦ ДЛЯ ДОЗИРОВАННОГО ОХЛАЖДЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для формообразования с одновременной закалкой изделий из листового материала | 1980 |

|

SU935166A1 |

| Штамп для закалки деталей | 1980 |

|

SU910803A1 |

| Штамп Дагиса для горячего деформирования | 1990 |

|

SU1755998A1 |

| Штамп для получения кольцевых желобчатых деталей | 1980 |

|

SU965585A1 |

| УЗЕЛ ПУАНСОНА С ВНУТРЕННИМ ОХЛАЖДЕНИЕМ | 2002 |

|

RU2300437C2 |

| СПОСОБ ЗАКАЛКИ В ИНЕРТНЫХ ГАЗАХ | 1999 |

|

RU2164247C1 |

| СПОСОБ МАЛОДЕФОРМАЦИОННОЙ ЗАКАЛКИ ПОСЛЕ НИТРОЦЕМЕНТАЦИИ | 1996 |

|

RU2112811C1 |

| Закалочный штамп,преимущественно для длинномерных изделий | 1982 |

|

SU1070184A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 2000 |

|

RU2188742C1 |

| Способ горячей обрезки облоя и штамп для его осуществления | 1980 |

|

SU904763A1 |

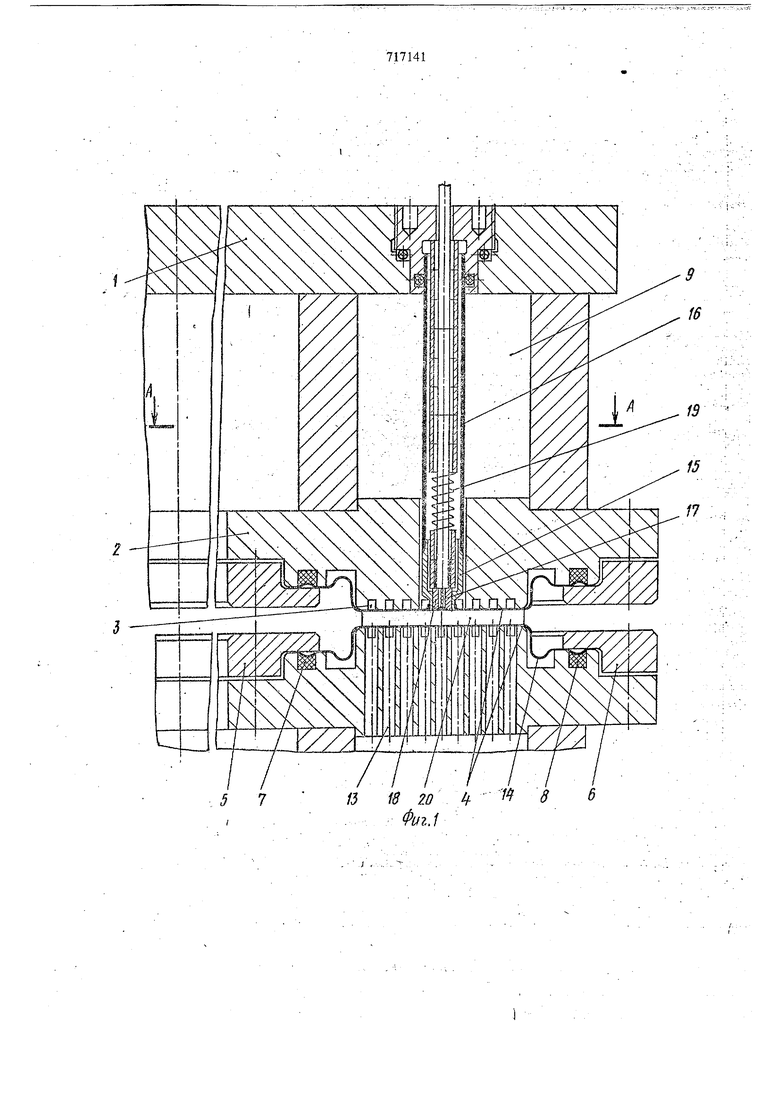

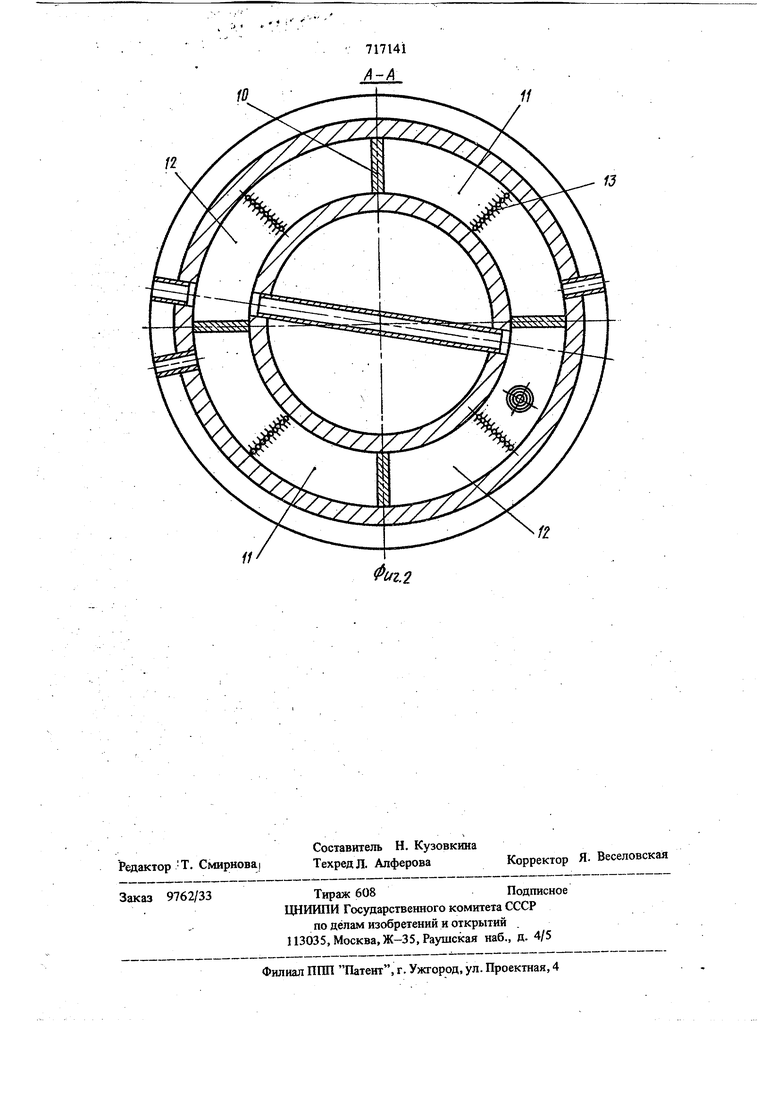

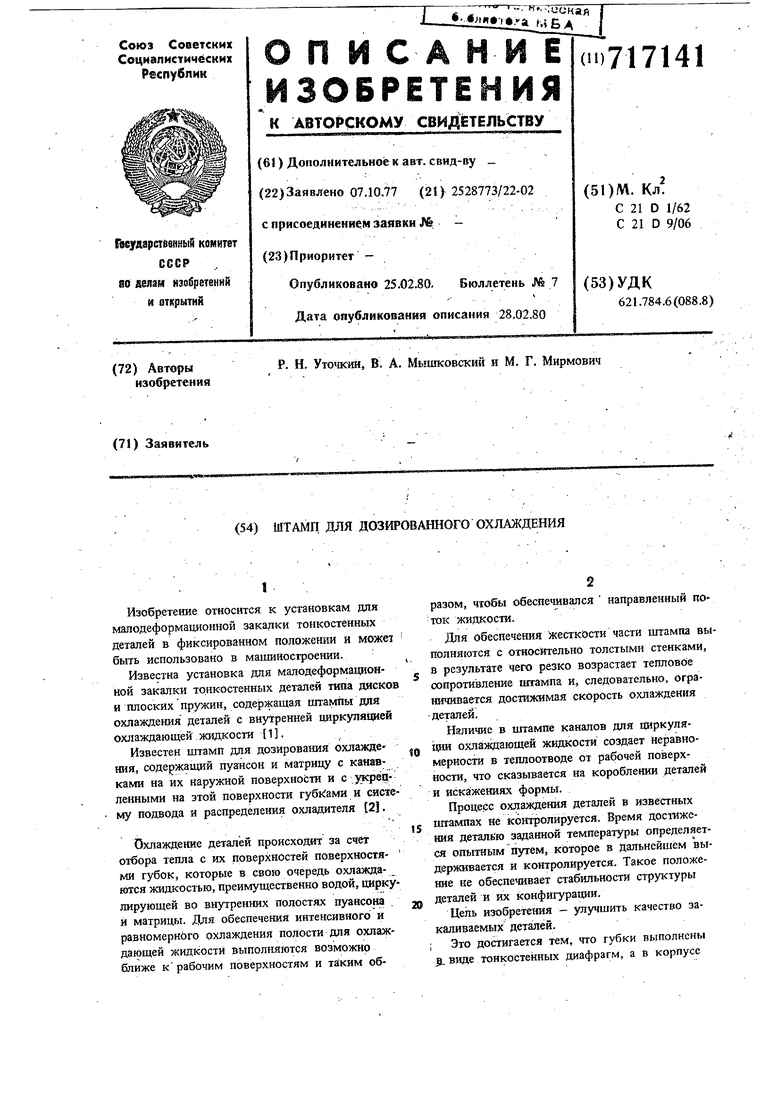

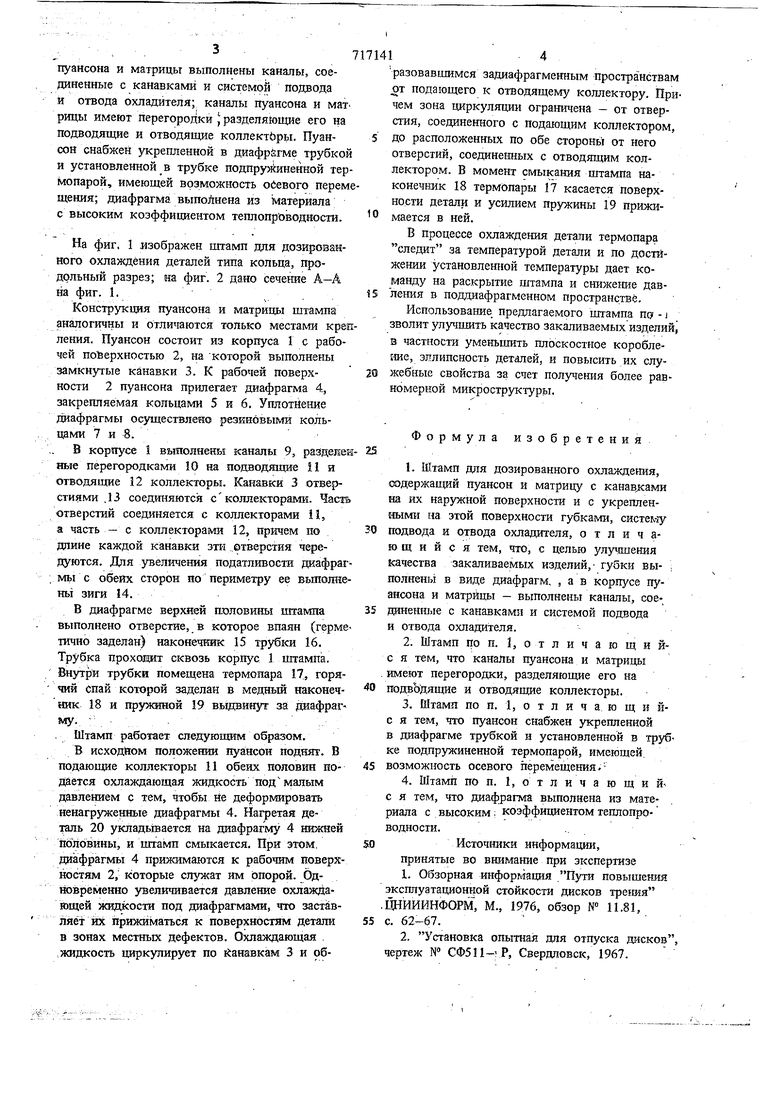

Изобретение относится к установкам для малодеформационной закалки тонкостенных деталей в фиксированном положении и може быть использовано в ма 11иисстроении. Известна установка для малодеформационной закалки тонкостенных деталей Tima диско и плоских пружин, содержащая штампы для охлаждения деталей с внутренней циркуляпией охлаждающей жидкости {1 . Известен штамп для дозирования охлаждения, содержащий пуансон и матрицу с канавками на их наружной поверхности и с укреп ленными на этой поверхности губками к сист му подвода и распределения охладителя 12J. Охлаждение деталей происходит за счет отбора тепла с их поверхностей поверхностями губок, которые в свою очередь охлаждаются жидкостью, преимущественно водой, цирку лирующей во внутренних полостях пуансона и матрицы. Для обеспечения интенсивного и равномерного охлаждения полости для охлаждающей жидкости выполняются возможно ближе к рабочим поверхностям и таким образом, чтобы обеспечивался направленный поток жидкости. Для обеспечения жесткости части штампа выполняются с относительно толстыми стенками, в результате чего резко возрастает тепловое сопротивление пггампа и, следовательно, ограничивается достижимая скорость охлаждения -деталей. Наличие в штампе каналов для циркуляции охлаждающей жидкости создает неравномерности в теплоотводе от рабочей поверхности, что сказывается на короблении деталей и искажениях формы. Процесс охлаждения деталей в известных штампах не контролируется. Время достажения деталью заданной температуры определяется опытным путем, которое в дальнейшем выдерживается и контролируется. Такое положение KS обеспечивает стабильности структуры деталей и их конфигурации. Цель изобретения - улучшить качество закаливаемых деталей. Это достигается тем, что губки выполнены 9, ввде тонкостенных диафрагм, а в корпусе пуансона и матрицы выполнены каналы, соеданенные с канавками и системой подвода и отвода охладителя; каналы пуансона и мат рицы имеют перегородки J разделяющие его на подводящие и отводящие коллектЬрь. Пуансон снабжен укрепленной в диафрёгме трубкой и установленной в трубке подпррйинекной тер мопарой, имеющей возможность оСевого перем щення; диафрагма выполнена из материала с высоким коэффищ1ентом теплопрйводности. На фиг. 1 изображен штамп для дозированного охлаждения деталей типа кольца, продольный разрез; на фиг. 2 дано сечение А-А на фиг. 1. Конструкция пуансона и матрицы штампа аналогичны и отличаются только местами кре ления. Пуансон состоит из корпуса Г с рабочей поверхностью 2, на которой выполнены замкнутые канавки 3. К рабочей поверхности 2 пуансона прилегает диафрагма 4, закрепляемая кольцами 5 и 6, УплотМение Диафрагмы ос)Ш1ествлейо резиновыми кольцами 7 и 8. В корпусе 1 выполнены каналы 9, раздеке ные перегородками 10 на подводящие 1 и отводящие 12 коллекторьз. Канавки 3 отверстиями . 13 соединяются с коллекторами. Част отверстий соединяется с коллекторами il, а часть - с коллекторами 12, причем по длине каждой канавки зт1-1 етверстия чередуются. .Цля увеличения податливости диафраг мь1 с обеих сторон по периметру ее вьшолне Hbi зиги 14. В диафрагме верзшей пдаловнны штампа выполнено отверстие, в которое впаян (герм тично заделан) наконечник 15 трубки 16. Трубка проходит сквозь корпус 1 щтампа. Внутри трубки помещена термопара 17, горячий спай которой заделан в медный наконечник 18 и пружиной 19 выдвинут за диафраг щг. -..-, .. . . Штамп работает следующим образом. В исходном положении пуансон поднят. В подающие коллекторы 11 обеих половин подается охлаждающая жидкость подмалым давлением с тем, чтобы йе деформировать ненагруженные диафрагмы 4. Нагретая детапь 20 укладь1вается на диафрагму 4 нижней половины, и штамп смыкается. При этом, диафрагмы 4 прижимаются к рабочим поверх ностям 2, которые служат им опорой. Одновременно увеличивается давление охлаждающей жидкости под диафрагмами, что заставляет их прижиматься к поверхностям детали в зонах местных дефектов. Охлаждающая жидкость циркулирует по йанавкам 3 и об4разовавшимся задиафрагменным пространствам от подающего к отводящему коллектору. Причем зона циркуляции ограничена - от отверстия, соединенного с подающим коллектором, до расположенных по обе сторонь от него отверстий, соединенных с отводящим коллектором. В момент смыкания штампа наконечник 18 термопары 17 касается поверхности детали и усилием пружины 19 прижимается в ней. В процессе охлаждения детали термопара следит за температурой детали и по достижении установленной температуры дает команду на раскрытие щтампа и снижеьше давления в поддиафрагменном пространстве. Использование предлагаемого штампа п0 -1 зволит улучшить качество закаливаемых изделий в частности уменьшить плоскостное короблестае, эллипсность деталей, и повысить их служебные свойства за счет получения более равномерной микроструктурьг. Формула изобретения 1.Штамп для дозированного охлажде1шя, содержащий пуансон и матрицу с канав сами на их наружной поверхности и с укрепленными на этой поверхности губками, систему подвода и отвода охладителя, отличающийся тем, что, с целью улучшения сачества закаливаемых изделий,- губки вы- ; полнены в виде диафрагм. , а в корпусе пуансона и матрицы - выполнены каналы, соединенные с канавками и системой подвода и отвода охладителя. 2.Штамп по п. 1, о т л и ч а ю щ и йс я тем, что каналы пуансона и матрицы имеют перегородки, разделягощие его на подвЬдящие и отводящие коллекторы. 3.Штамп по п. 1, о т л и ч а ю щ и йс я тем, что пуансон снабжен укрепленной в диафрагме трубкой и установленной в трубке подпружиненной термопарой, имеющей, возможность осевого перемещения.4.Штамп по п. 1, о т л и ч а ю щ и йс я тем, что диафрагма выполнена из материала с высоким; коэффициентом теплопроводности.. . Источники информации, принятые во внимание при экспертизе 1.Обзорная информация .Пути повышения эксплуатационной стойкости дисков тре{шя ЦНИИИНФОРМ, М., 1976, обзор № 11.81, с. 62-67. 2. Установка опытная для отпуска дисков, чертеж N СФ511 Р, Свердловск, 1967. 5 7 7 IS 20 i Фиг.1 8

Авторы

Даты

1980-02-25—Публикация

1977-10-07—Подача