(54) СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2465992C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1998 |

|

RU2188749C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1990 |

|

RU2038928C1 |

| Способ регулирования межэлектродного зазора при электрохимической обработке | 1977 |

|

SU717846A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 1993 |

|

RU2047431C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МИКРОФОРМИРОВАНИЯ | 2004 |

|

RU2255843C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНЫХ И ТИТАНОВЫХ СПЛАВОВ | 2004 |

|

RU2266177C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНОВЫХ СПЛАВОВ | 2001 |

|

RU2188103C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТИТАНА И ТИТАНОВЫХ СПЛАВОВ | 2003 |

|

RU2220031C1 |

:,1-

Изобретение ОТНОСИТСЯ. К области размер1ной электрохимической обработки металлов и сплавов и может быть использовано для получения слоясноконтурных поверхностей, в частности полостей матриц штампов, пресс-форм и литейных форм с высокой точностью и качеством обработки., ,

Известен способ размерной электрохимической обработки с созданием принудительных колебаний одного из электродов, синхронйзирЬванньгх с импульсами напряжения, в процессе которого скважность импульсов регулируют от малых значений, например равных 2-5 в начале обработки, до больших значений например 8-10 в конце обработки, причем саму последовательность Импульсов смещают во времени, . уменьшая минимальные мгновенные значения зазора, при которых протекает той, от 0,5 мм и более в начале обработки до 0,01 мм и менее в конце обработки 1,

Недостатком данного способа являетсй то, что изменение в процессе обработки скважности импульсов (в начале обработки 2-5, а в . конце обработки 8-10) и величины мегкэлектродного зазора (в начале 0,05 мм и более и 0,01 мм и менее в конце обработки) приводит к Существенному изменению гидродинамических условий в процессе обработки, от которых в значительной степени зависит оптимальное протекание электрохимического растворения, а в частности прОйзводит1ейьность, точность и качество обработки.

Ведение процесса при повышенных значениях зазора (0,05 мм и более) по прототипу приводит к существенному увеличению скорости течения электролита через зазор при данном значении давления электролита на входе в меэкзлектродный зазор (МЭЗ). Обработка в этих условиях въ13ыв1ает1урбуленгаостъ потока электролита и явления кавитащш (парогаэовыдёленне, обусловленное понижением давления в МЭВ) особенно в Местах резкого поворота на фавления течения электролита.

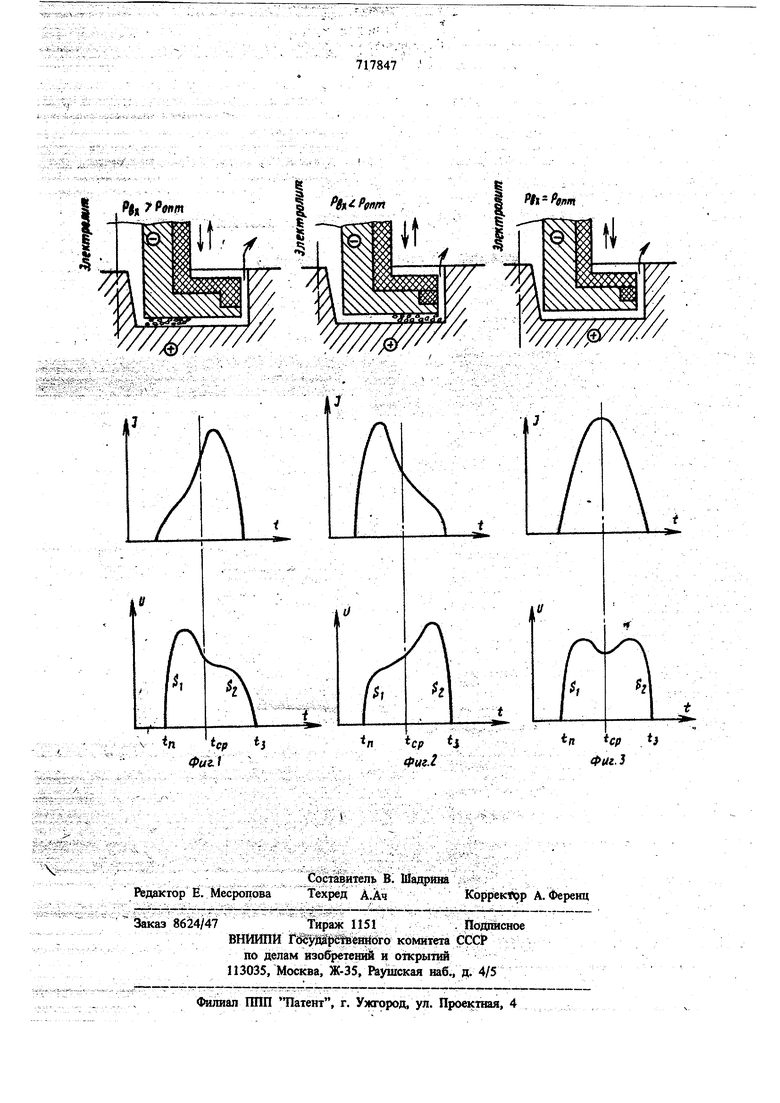

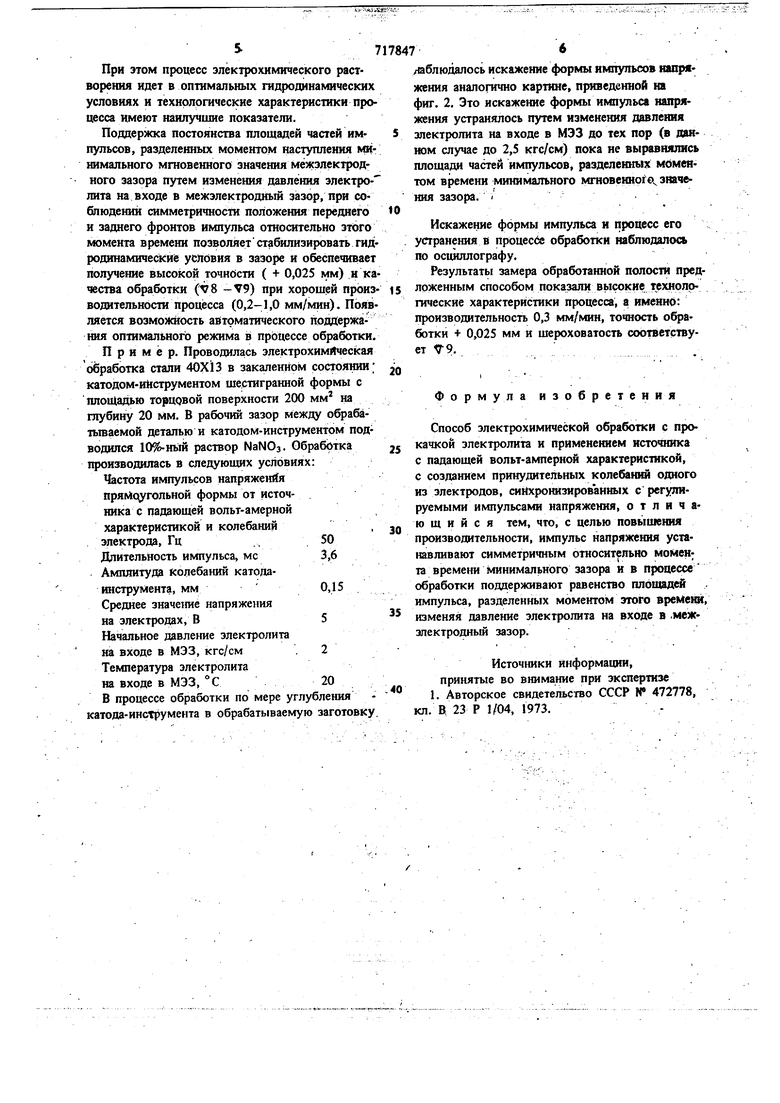

Данное обстоятельство является прачиж падения плотгноШ лЙстри 1ескЬго toKa н, следовательно, Снижения производительносга я качества обработки. При обработке же на малыше . j зазорах (0,01 мм и менее) при том же значеНИИ давления электролита на входе в МЭЗ про исходит резкое уменьшение скорости течения электролита через зазор. Может оказаться, что в данных условиях (в зависимости от площади обрабатьюаемой поверхности, материала, в глйчины МЭЗ, напряжения на электродах и др.) первоначально заданное значение давления будет вед6ст;ат(Эйь1М, чтобь отвести продукты электро химического растворения из зазора, чтобы зффекшйНЬ использовать приложенную энергию импульса, и если, к моменту заполне1щя МЭВ п)рЬдуктаШ электрохимического растворения цикл подачи импульса напряжения не закончен, So могут возникнуть .явления пробоя МЭЗ или kttffetKDro замьпсания, резко ухудшающие ка. чество обрабатываемой поверхности. Целью изобретения является повышение пройЗ;вЬдитёльнбСТи, точности и качества формообразования путем поддержания оптимальных fидродинамических условий в зазоре. Цель достигается тем, что в известном способе электрохимической обработки с применением источютка с падающей вольт-амперной характеристик 6й и создатнием принудительных колебаний одного из электродов, синхротшзированных С импульсами напряжения, в начале обработки положение переднего и заднего фронта импульса устанавливают симметричн1ым относительно момента времени минимальногомгновенного значения зазора, затем в процессе обработки измеряют отношение площадей частей импульса, разделенных этим моментрм времени, и поддер)ийвают это отношение равным единице, изменяя давления элёктролита на входе в межэлектродный заЗор, причем давление на входе в межэлектрЪдный зазор уменьшают, если отношение первой части ко второй больше единицы и увеличивают давление, если, вышеуказанное отноше 1ше меньше единицы. Такой способ электрохимической обработки Позволяет повысить производительность, точность и качество обработки при форм6 о браз6вЙ€йИ различных полостей в результате йроцесс осуществляется всегда (от начала до конца) при оптимальных гидродинамических условиях в межэлектродном зазоре. На фиг. 1-3 показань осциллограммы напряжения и тока, полученш; при различных давлениях электролита на входе в МЭЗ. На фиг. 1 приведен случай, когда давление . электролита на входе в МЭЗ больше одтемального, т.е. Pgjj В этом случае поток электролита, протекая с большей скоростью при изменении направления течение ( 90°), nai входе в торцовой МЭЗ отрьшается от поверхности катода-икЬтрумёнта, 1ем са1мь1й 31авйхрения в потоке электролита и кавитационные явлений. В результате этого происходитувеличе biie эйектрического сопротивления и падение TOKa () в МЭЗ. При этом происходит перераспределение напряжения между внутренним сопротивлением источника и х противлением МЭВ. Это проявляется в виде искажения формы импульса напряжения (U) в МЭЗ. В данном случае (фиг. 1) эффективно используется только незначительная чайп импульса напряжения по заднему фронту в результате стабилизации потока. При этом площади частей импульса относительно его cepe0HHbt не раЬны, т.е. U(3t S , tcp tjjp- моменты времени, соответ- . ствунэщие переднему и заднему фронтам и середане нмпульса, и технологические характеристики процесса (производительность, точность и качество обработки) невысокие. Для оптимизации процесса с целью повышения технологических характеристик процесса необходимо активно воздействовать на процесс, тгобы привести форму импульса напряжения путем изменения давления электролита на входе в МЭЗ, к такой) чтобы площади частей имi пульсов, разделенных моментом наступления минимального МЭЗ, были равны между собой. На фиг. 2 показан случай, когда давление на входе в МЭЗ меньше оптимального, т.е. Р Р . . - вх ont В данном случае происходит запирание МЭЗ продуктами электрохимического растворения (шламом и газообразными элементами в крице импульса). При этом резко повыщаётся сопротивление МЭЗ и уменьшается плотность тока, происходят ппсроскопические проёои МЭЗ, триводящйе впоследствии к короткому замы канию. Ухудшается качество и снижается производительность обработки. При этом площади частей импульса ртнрсятельно его середины также не равны, но картина меняется на обратную; . ; : , - . -. ,;- , , ,., ,: s.4 udt Si-j uat. . tw-tcp в этом случае t f, д оптимизации процесса необходимо давление на входе в МЭЗ увеличить путей иктШЛого вмешательства автоматической системы ущ авлеш1я процессом или оператора. . На фиг. 3 приведен случай, когдаР , В дашом случае давление электролита на входе в межэлектродаый зазор в процессе обработки ; подобрано . таким образом, что площади частей идшул са разделенные NtoMeirroM наступления минймаЛьядго мгновенного значения МЭЗ равны между соб(Л, т.е. s Xudt-5,2--ruai. При этом процесс электрохимического растворения идет в оптимальных гидродинамических условиях и техирлогаческие характеристики процесса имеют наилучшие показатели. Поддержка постоянства площадей частей импульсов, разделенных моментом наступления минимального мгаовенного значения мёжэлектродного зазора путем изменения давлення электролнта на входе в межэлектродный зазор, при соблюдении симметричности положения переднего и заднего фронтов импульса относнтельно зтЬго момента времени позволяет стабилизировать гид родинамическиб условия в зазоре и обеспечивает получение высокой точности ( + 0,025 мм) и качества обработки (V8 -V9) при хорошей производительности процесса (0,2-1,0 мм/мин). Появляется возможность автоматического поддержания оптимального режима в процессе обработки. Пример. Проводилась электрохимическая обработка стали 40X13 в закаленном состоянии; катодом-инструментом шестигранной формы с площадью торцовой поверхности 200 мм на глубину 20 мм. В рабочий зазор между обрабатьгоаемой деталью и катодом-инструментом подводился 10%-нь1Й раствор NaNOa- Обработка производилась в следующих условиях: Частота импульсов напряжения пряМругольной формы от источника с падающей вольт-амерной характеристикой и колебаний электрода, Гц 50 Длительность импульса, мс 3,6 Амплитуда колебаний катодаинструмента, мм 0,15 Среднее значе1ше напряжения на электродах, В 5 Начальное давление электролита на входе в МЭЗ, кгс/см .2 Температура электролита на входе в МЭЗ, °С 20 В процессе обработки по мере углубления катода-инструмента в обрабатываемую заготовку. даблюдалось искажение формы импульсов напря жения аиалогичио картиие, приведеиной на фиг. 2. Это искажеиие формы импульса шлряжения устранялось путем изменения давления электролита на входе в МЭЗ до тех пор (в данном случае до 2,5 кгс/см) пока не выравнялись площади частей импульсов, разделенных моментом времени минимального мгновенного значення зазора. Искажеиие формы импульса и процесс его устранения в процес е обрабожи наблюдалось по осциллографу. Результать замера обработанной полости предложенным способом показали вь1сокие технологические характеристики процесса, а имеиио: производительность 0,3 мм/мии, точность обработки + 0,025 мм и шероховатость соответствует 17-9. Форм у л а изобретен и я Способ электрохимической обработки с прокачкой электролита и применением источника с падающей вольт-амперной характеристикой, с созданием принудительиых колебаний одного нз электродов, синхроннэированных с регулируемыми импульсами напряжения, отличающийся тем, что, с целью повь1шения производительностн, импульс напряження устанавливают симметричным относительно Момеи; та времени минимального эазора и в процессе обработки поддерживают равенство площадей импульса, разделенных моментом этого времеци, изменяя давленне электролита на входе в .межэлектродный зазор. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 472778, кл. В 23 Р 1/04, 1973.

Sii Pentn

m7&

n

tcp tj

Фuг.

Авторы

Даты

1981-09-23—Публикация

1977-03-25—Подача