(54) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления фильтрующих изделий | 1977 |

|

SU685646A1 |

| Керамическая масса для изготовления фильтрующих изделий | 1978 |

|

SU763294A1 |

| Керамическая масса для изготовления фильтрующих изделий | 1978 |

|

SU753829A1 |

| Керамическая масса для изготовления фильтров очистки расплавов металлов | 1987 |

|

SU1477717A1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СОСТАВ МАССЫ ДЛЯ СТЕНОВОЙ КЕРАМИКИ | 2009 |

|

RU2414442C1 |

| Шихта для изготовления керамических изделий | 1982 |

|

SU1090678A1 |

| ПОРИСТОЕ ЗВУКОПОГЛОЩАЮЩЕЕ КЕРАМИЧЕСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ПРОИЗВОДСТВА (ВАРИАНТЫ) | 2001 |

|

RU2277075C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2008 |

|

RU2361841C1 |

| Огнеупорная торкретбетонная смесь | 1978 |

|

SU753820A1 |

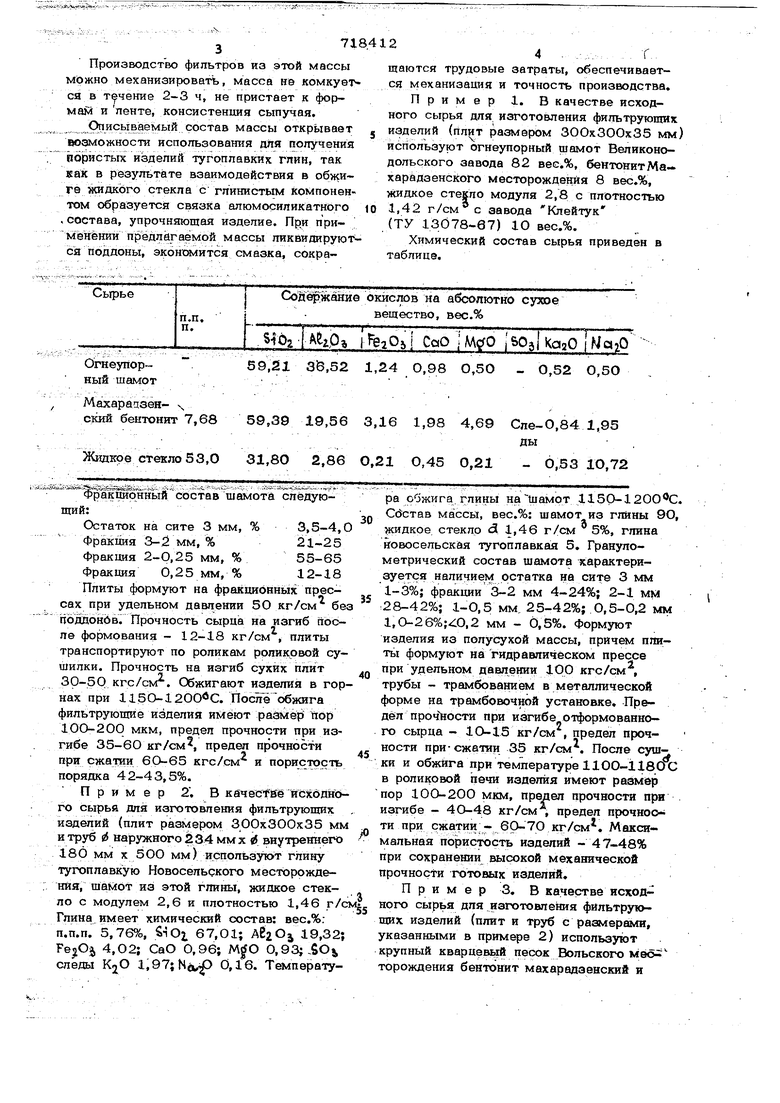

Изобретение относится к области полу нения фильтрующих керамических м атериа лов, предназначенных для фильтрации газов и жидкостей, дпя очистки сточных вод, для оборудования буровых скважин и т. д. Известна керамическая масса для изготовления фильтрующей керамики, включающая фракционированный напол1йитель 7О вес.% и глинистый компонент 30 вес 1. Изделия из данной массы имеют проч ность в отформованном и высушенном состоянии от 2 до 6 кг/см и менее , 2 кг/см . Их обжигают при высоких/тем пературах - 1300-1350 С. Изделия им ют очень высокое сопротивление прохождения через них воздуха и пористость, Hfe превышающую 40%. Прочность сырца от 2 до б кгс/см удается достичь путем бвепения сверх 100% массы 2% супьфктнб спиртовой барды пибо фосфорной кислоты или декстрина, а также путем активации бентонита. Цель изобретения - повышб тее прочности сырца и пористости готовых изделий. Для достижения указанной цели керамическая масса для изготовления фильтрующей керамики, включающая фракциони-. рованный наполнитель и глинистый компонент, дополнительно сопержит жидкое стекло при следующем соотношении компонентов, вес.%. Фракционированный наполнитель 70-90 Глинистый компонент5-15 Жидкое стекло.5-15 В результате использования изобретения повышается в 2-4 раза прочность сырца, что дает возможность формовать изделия без металлических поддонов и транспортировать ик по ропикам в сушилке и печи. Сочетание жидкого стекла с глинистьш. компоиоптом в связке обеспечивает повышение порпстости готовых изделий до 48%. Предлагаомый состав нетоксичен. 71 Производство фильтров из этой массы можно механизировать, масса не комкувтся в течение 2-3 ч, не пристает к формам и ленте, консистенция сыпучая. Описьшгаемый состав массы открывает возможности использования для получения пористых изделий тугоплавких гпин, так как в результате взаимодействия в облсиГв жидкЬго стекла с глинистым компонентом образуется связка алюмосипикатного , состава, упрочняющая изделие. При применении предлагаемой массы ликвидируют ся поддоны, экономится смазка, сокраМахарадзен-59,39 19,56 3,16 ский бентонит 7,68 Ж1щкое стекло 53,0 31,80 2,86 О,21 . кцирнный состав шамота следующий:3,5-4,0 Остаток на сите 3 мм, % 21-25 Фр1зкция 3-2 мм, % 55-65 Фракция 2-О,25 мм, % Фракция 0,25 мм, % 12-18 Плиты формуют на фракционных прессах при удельном давлении 50 кг/см без поддонов. Прочность сырЦ1а на изгиб после формования - 12-18 кг/см , плиты транспортируют по роликам роликовой сушилки. Прочность на изгиб сухих плит 30-5О кгс/с Обжигают изделия в гор нах при 115О-12ОО С. Послеобжига фильтрующие изделия имеют размер пор 100-200 мкм, предел прочности при изгибе 35-6О кг/см, предел прочности при сжатей 6О-65 кгс/см и пористость порядка 42-43,5%. Пример 2. В качесШё йсх6Д1яого сырья для изготовления фильтрующих изделий (плит размером 300x300x35 мм и труб (б наружного 234 ммх «5 внутреннего 180 мм X 5ОО мм) используюТ глину тугоплавкую Новосеяьского месторождения, шайот из этой глины, жидкое стекПО с модулем 2,6 и плотностью 1,46 г/с Глина имеет химический состав: вес.%: п.п.п. 5,76%, S-iOi 67,01; Аба О j 19,32; Fe20j 4,02; CaO 0,96; 0,93;.О следы 1,97;Мб 0,16. Температу24--„..:. -Г. щаются трудовые затраты, обеспечивается механизация и точность производства. Пример 1. В качестве исходного сырья для изготовления фиттьтрующих изделий (плит размером ЗООхЗООхЗб мм) используют огнеупорный шамот Великонодольского завода 82 вес.%, бентонитМа- хар&дзенского месторождения 8 вес.%, жидкое стекло модуля 2,8 с плотностью 1,42 г/см с завода Клейтук (ТУ 13078-67) 10 вес.%. Химический состав сырья приведен в таблице. 1,98 4,69 Спе-0,84 1,95 0,45 0,21 - 6,53 1О,72 ра обжига глины на Шамот 1150-1200 С. Сбстав массы, вес.%: шамот из глины 9О, жидкое стекло d 1,46 г/см 5%, глина н овосельская тугоплавкая 5. Гранулометрический состав шамота характеризуется наличием остатка на сите 3 мм 1-3%; фракции 3-2 мм 4-24%; 2-1 мм 28-42%; 1-0,5 мм. 25-42%; 0,5-0,2 мм 1,О-26%; О,2 мм - 0,5%. Формуют изделия из полусухой массы, причем ппить1 формуют на гидравлическом пресса при удельном давлении 1QO кгс/см , трубы - трамбованием в металлической форме на трамбовочной установке. Предел прочности при изгибе отформованного сырца - 10-15 кг/см , предел прочности при-сжатии 35 кг/см. После сушки и обжига при температуре 11ОО-118О С в роликовой печи изделия имеют размер пор 100-2ОО мкм, предел прочности при изгибе - 40-48 кг/см , предел прочное ти при сжатии - 60-70 кг/см . Максимальная пористость изделий - 47-48% при сохранении высокой механической прочности готовых изделий. Пример 3, В качестве исходного сырья для изготовления фйльтрукнщих изделий (плит и труб с размерами, указанными в примере 2) используют крупный кварцевьхй песок Вольского мёо торождения бентонит махарадзенский и

жидкое стекло. Химический состав песка, вес.%: П.П.П. О,8О; iOi 97,36; 1,54; Рв,,1б} СаО ОДО, MrfO 0,21Цаг; О 0,Г8.

Фракпионный анализ показал, что посок представляет в основном монофракцию 1,5-0,8 мм. Из массы состава: фракционированный песок 70 вес.%, жи кое стекло ц 1,43 г/см -15 вес.%, бен. тонит 15 вес.%. Формуют плиты на гидравлическом прессе, трубы - на фрикционном прессе 4КФ-2ОО. Сырец после формования имеет механическую прочносттё; на нагиб 20;.24 кг/см , прочность на сжатие 30-35 кг/см. Поспе сушки и

обжига изделия при температуре 1О801140 С имеют механическую прочность на изгиб не менее 35 кг/см, прочность на сжатие 6О-70 кг/см, пористость 45-48% и размер пор 1ОО-200 мкм.

Формула изобретения

Керамическая масса для изготовления фильтрующей керамики, включающая фракционированнь1й наполнитель и глинистый компонент, отлич ающаяся тем, что, с целью повышения прочности сырца и пори стости готовых изделий, она дополнительно содержит жидкое стекло при следующем соотношении компонентов, вес,%:

Фракционированный наполнитель 7О-9 ТЛинисть1йкомпонент5-15

Жидкое стекло5-15

Источники иа}юрмации, принятые во внимание при экспертизе 1. Беркман А. С. и др. Пористая . проницаемая керамвГкй. Л., Литература по строительству, 1969, с. 98.

Авторы

Даты

1980-02-29—Публикация

1978-04-07—Подача