1

Изобретение относится к металлургии, к автоматизации преимущественно полосовых станов горячей прокатки, в частности, к автоматическому регулированию толщины полосы.

Наиболее близким к предлагаемому является способ регулирования толщины прокатываемых полос воздействием на нажимные устройства, при котором возможно регулировать толщину полосы по всей длине, включая передний и задний концы 1.

При прокатке возникают опрокидывающие усилия и моменты в подущках валков. Направления действия этих моментов совпадает с направлением прокатки. При этом между подущками валков и направляющими станины клети возникают силы трения, обусловленные соответствующими давлениями металла на валки и дерекосом подущек валков в направляющих станины клети. В результате возможно нарущение пропорциональности между величиной перемещения нажимных винтов, величиной давления металла на валки и толщиной прокатываемого металла. Такое иарущеиие пропорциональности характеризуется появлением нёлинейности типа люфта или сухого трения в характеристике зависимости давления металла на валки от усилия, развиваемого нажимными винтами, что ухудщает работу системы автоматического регулирования толщины полосы.

Цель изобретения - повыщение надежности и быстродействия.

Поставленная цель достигается тем, что дифференцируют скорость перемещения нажимных вннтов и величину давления металла на валки, сравнивают указанные дифференцированные значения этих величин между собой, полученную разность сранивают с эталонным значением и этой новой ра.зностью форсированно реверсируют нажимные винты до прежнего положения, после чего их снова реверсируют и форсированно перемещают в заданном направлении.

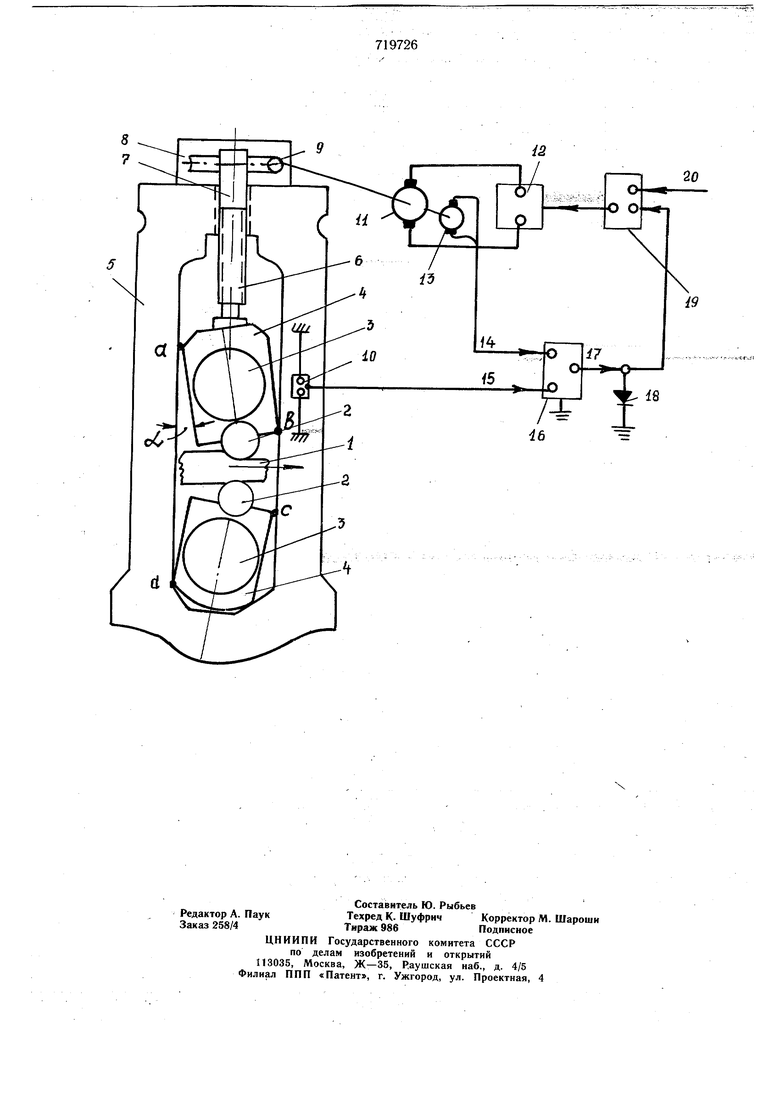

На чертеже приведена схема устройства для реалнзации способа.

Устройство содержит прокатываемый металл 1, рабочие валки 2, опорные валки 3, подущки 4 опорньбе валков, станину 5, нажимной винт 6, щлицевое соединение 7, червйчную щестерню 8, червяк 9, тензометр 10, электродвигатель 11 нажимного устройства, регулируемый источник 12 питания электродвигателя, тахогенератор 13, выход 14 тахогенератора, выход 15 тё11зомётра, суммирующий дифференциатор 16, выход 17 суШйрующего дифференциатора, диод 18, блок 19 сравнения напряжений, вход 20эталонного ;сргнала. .,/ . -, Устройство работает следующим об рГазом Прокатываемый металл 1 двйжётся в заданном направлении и обжимается рабочими валками 2, п йШМШ1й1лм1йГ 1 ШТ5рнй м валкам 3. .-.,-. . ,,.-.,,.,:.-.,..,,.....,... Подушки 4 опорных валков, вследствие определённого давления металла йа валки ГМЯШШе1(Нр11№иГ Й ШйваШтей на угол а в н;аправляюп 1Х станины 5 клети, заклиниваются усилием трения в точках а, в, с и d, оказывая ЬдТновременно давление на нажимной винт 6, который своим шлицевым соединением 7 скользит внутри червячного колеса 8, вращаемого червяком 9. На станине 5 клети для измерения давле Нйя металла на валки установлено тензометр 10.Ч. Нажимной винт приводится электродвигателем И, который питается от регулируемого источника 12 и имеет на валу тахогенератор 13. ,, ,. Выход 14 тахогенератора 13 и выход 15 тензометра 10 пОДклвзчают ко входу суммирующего дифференциатора 16, в котором происходит дифференцирование и алгебра йчесхое суммирование указ энных выходных сигналов тензометра 10 и тахогенератора 13. -«--Выход 17 суммирующего дифференциатора 16 подключают к диоду 18 и к блоку 19 сравнения напряжений, на вход 20 которого подают эталоннь1Й сигнал. Если при разгоне и перемещении нажимНйхвйнГой, например в верХ Да18ЛёйГе металла на валки пропорционально уменьщается, то разность дифференцированных сигналов выхода тахогенератора () и тензометра () равна нyлю(b/d сигналы в этом случае равны по величине и противоположны по знаку), и выходной сигнал суммирующего дифференциатЬра также равен нулю. Если же при перемещении нажимных винтов вверх сила трения подушек 4 опорных эалков 3 в направляюнхих станины 5 клети значительна, то при разгоне и перемещении нажимных винтов вверх давление металла на ваЛки некоторое время не уменьшается вообще, или, уменьшается в меньшей стейенй, чём перемещаются нажймньгё винты. При этом возникает разность между сигналами 1 и . На выходе суммирующего дифференциатора 16 появится сигнал, который поступает на вход блока 19 сравнения напряженийГ Куйа пдд1М1К5Ч;аетСя ГЙйЖе талонный сигнал, вследствие чего на вход регулируемого источника 12 питания эЛёктроi feS iaSi fea- -;. -.i-. .двигателя 11 нажимных винтов поступает управляющий сигнал. Нажимные винты реверсируются формйрбванйо до исходного положения, прижимают подушки, форсированно откр1авак)Гся бт них и церемещаютря вверх. Подушки нажимных винтов отрываются от точек а, Ь, с и d наравляющих станины 5 клети, и давление металла на валки уменьшается в сйответствии с перемещением нажимных винтов вверх. Нелинейность в характеристике зависимости давления метал лана УСИЛИЯ в нажимном винте и от его перемещения уменьшается. Непосредственное форсированное движение нажимных винтов вверх не обеспечивает отрыва подушек валков от направляющих, так как коэффициент трения покоя значительно выше коэффициента трения движения. Описываемое устройство обеспечивает форсйровантйое прижатие с последующим форсированным разгружением подущек, что Эквивалентно уменьшению коэффициента трения от состояния покоя до состояния движения. Эталонный сигнал необходим для установки допустимого рассогласования ме1кду производными скорости наЖимйых винтов и давления металла на валки. Диод 18 исклюiiaeT прохождение сигнала с выхода блока 16 на вход блока сравнения напряжений в случае, когда цроизводная давления металла на валки выше производной скорости движения нажимных винтов, что имеет место, например, в самом начале движения нажимных винтов Формула изобретения Способ управления нажимными винтами прокатного стана, преимущественно полосовотЬ стана горячей прокатки с клетями Кварта, рег; лированием толщины металла посредством воздействи я на нажимные винты, снабженные электродвигателями с регулируемыми йбтшниками питания, отличающийся , с целью повышения надежности и быстродействия, дифференцируют скорость Перемещения нажимных винтон и величину давления металла на валки. Сравнивают указаниые дифференцированные значения между собой, полученную разность сравнивают с эталонным значением и этой новой разностью форсированно реверсирую Нажймййе винты до прежнего положения, после чего их снова реверсируют и форсированно перемещают в заданном направлении. Источники информации, принятые во внимание при экспертизе 1. Стефанович В. Л. Автоматизация непрерывных и полунепрерывных широкополосных станок горячей прокатки. М., «Метаялургйя, 1975.

20

N

У9

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ТОЛЩИНЫ ПРОКАТЫВАЕМОЙ ПОЛОСЫ | 1973 |

|

SU400391A1 |

| "Устройство для измерения скорости входа металла в клеть при при прокатке | 1975 |

|

SU563203A1 |

| Устройство для компенсации биения валков | 1980 |

|

SU921647A1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Устройство для автоматического регулирования разнотолщинности проката | 1978 |

|

SU766691A1 |

| Устройство для измерения скорости входа металла в клеть при прокатке | 1972 |

|

SU438460A1 |

| Устройство для уменьшения пробуксовок между рабочими и опорными валками листовых станов | 1980 |

|

SU937069A1 |

| Система регулирования толщины полосы | 1972 |

|

SU576129A1 |

| Универсальная прокатная клеть | 1959 |

|

SU128810A1 |

| Устройство стопорения барабана с валком в клети | 1981 |

|

SU995928A1 |

Авторы

Даты

1980-03-05—Публикация

1977-09-26—Подача