. . Г.

Изобретение относится к автоматическому управлению прокаткой металлов на реверсивных листовых станах .кварто.

Известно устройство регулирова- , ния ускорения валков прокатных станов, содержащее электродвигатель вращения рабочих валков, датчики скоростей вращения опорного и рабочего валков, и блок дифференциаторов, причем вход датчика скоростей вращения рабочих валков соединен с электродвигателем вращения рабочих валков, а выходы датчиков скоростей вращения опорного и рабочего валков соединены с входами блока дифференциаторов pj.,

Недостатком известного устройства является использование в качестве основного исполнительного механизма для выравнивания скоростей бочек. валков, в период пробуксовок главното привода рабочих валков, имеющего на крупных станах при регулировании ускорения низкое

быстродействие из-за больших иаховых масс приводной линии клети. Это-не позволяет производить разгон или замедление валков с большими ускорениями, что на реверсивных станах существенно снижает их производительность. Кроме того,это устройство не воздействует на основную nepBonpHMHну пробуксовок - дина ческий момент опорного валка, создающий силу, противодействующую силе трения (сцеплению) между рабочим и опорным валками. Так как сила трения между валками .зависит от усилий их прижатия, обусловленного на станах конструктивным

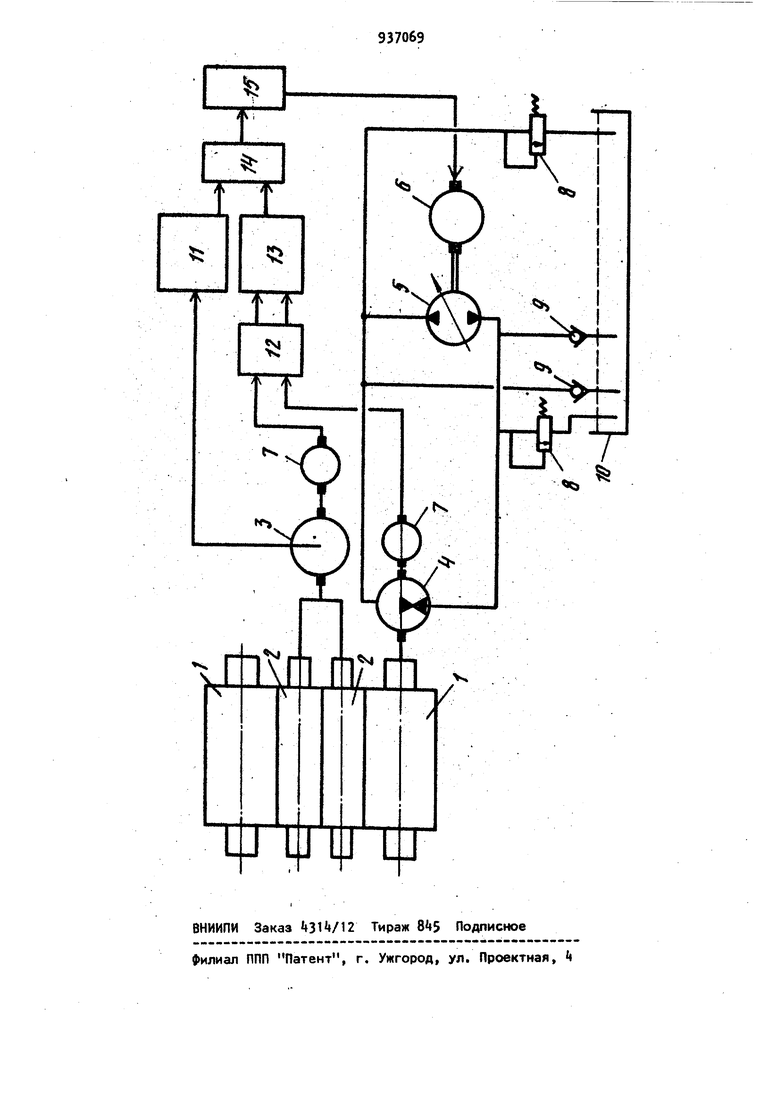

ts исполнением систем уравновешивания рабочих валков, а противодействующая ей сила зависит от маховой массы опорного валка и величины его ускорения, то всегда существует предельное зна30чение ускорения, выше которого начинается пробуксовка. Значения .этих ускоренийосрбенно низки на станах, имеющих малые величины коэффициента трения в месте контакта рабочих и опорных валков, снижающих силу их сцепления. Например, при горячей прО Катке алюминиевых сгШавов вследствие заалюминивания рабочих валков и применения для охлаждения валков эмульсии с органическими жировыми составля ющими, значения коэффициента трения составляют / 0,025+0,08. Целью изобретения является повышение производительности стана с повышенным ускорением и замедлением вра щения валков путем обеспечения разгона и остановки валков прокатной клети при сохранении нагрузочной споссбности подшипников рабочих валков, Эта цель достигается тем, что , устройство для уменьшения пробуксовок между рабочими и опорными валками ЛИСТОВЫХ станов, содержащее электро двигатель вращения рабочих валков, датчики скоростей вращения опорного и рабочего валков и блок дифферен.циаторов, причем вход датчика скоростей вра.щения рабочих валков соединен с электродвигателем вращения рабочих валков, а выходы датчиков скоростей вращения опорного и рабочего валков соединены с входами блока дифференциаторов, дополнительно содержит блок задания, блок сравнения импульсов от дифференцированных сигналов датчиков скоростей вращения опорного и рабочего валков, сумматор, обратимую ги равлическую машину мотор-насос,на.сосную установку с двигателем и регулятор производительности насосной установки, причем вход блока задания соединен с электродвигателем вр щения рабочих валков, выход блока задания соединен с первым входом сумматора, второй вход которого сое динен с выходом блока сравнения импульсов от дифференцированных сигна лов датчиков скоростей вращения опо ного и рабочего валков, первый и второй входы которого соединены с выхрдами блока дифференциаторов, вы ход сумматора соединен с входом регулятора производительности насосно установки, выход которого соединен с двигателем насосной уста1 овки, а опорный eajloK жестко соединен с валом обратимой гидромашины моторнасос с приводом от насосной установки. На чертеже представлена схема предлагаемого устройства. 93 94 На схеме обозначены опорный 1 и рабочий 2 валки, электродвигатель 3 вращения рабочих валков, обратимая гидравлическая машина 4, насосная установка 5 и двигатель 6 насосной установки, регулирующей скорости вращения опорного и рабочего валков, тахогенераторы 7, предохранительный 8 и обратный 9 клапаны, резервуар 10, блок 11 задания, блок 12 диффет ; ренциаторов,блок 13 сравнения импульсов дифференцированных сигналов от датчиков оборотов опорного и рабочего валков, .сумматор 1 сигналов,-регулятор 15 производительности насосной установки. Устройство работает следующим образом. При пуске клети на блоке задания устанавливают прогнозируемый сигнал воздействия в функции ускорения и маховой массы опорного валка с продолжительностью действия до достижения заданной ступени скорости на холостом ходу. Сигнал через сумматор 14 поступает в регулятор 15, настраивающий насосную установку 5 с электродвигателем 6 на производительность, обеспечивающуюсоздание мотор-насосом Л заданного крутящего момента и приложенного в направлении, вращения опорного валка. Одновременно сигналы от тахогенераторов 7 поступают в блок 12 дифференциаторов, где их дифференцированно отклонение сравнивается с заданным значением в зависимости от фактических диаметров валков и соответствующим равенству скоростей бочек валков. Если отношение дифференцированных сигналов не соответствует заданному, то в сумматор k проходит импульс разности фактического и заданного отклонений, который суммируется с сигналом, поступающим от блока 11 задания, и посредством регулятора 15 увеличивает производительность насосной установки (число оборотов двигателя 6) пропорционально приросту сигнала. Так как продолжительность воздействия -на опорный валок задается до достижения заданной скорости прокатным двигателем на холостом ходу, а при рабочей нагрузке клети всегда имеет место уменьшение заданной скорости (просадка скорости), то этим обеспечивается опережающее воздействие на опорный валок в процессе прокатки. Задающее устройство обеспечивает сохранение этого воздействия и в слу.мае замедления на- рабочем ход

Это необходимо для обеспечения опрежающего воздействия на опорный ваСлок в период выброса раската из валков когда уменьшенная под рабочей нагрузкой скорость (просадка скорости главного привода) валков стремится резко достичь заданное значение, создавая наиболее благоприятные условия для пробуксовки.

Возможность такого опережающего воздействия обусловлена тем, что при рабочей нагрузке на клеть сила сцепления валков несоизмеримо велика по сравнению с противодействующей силой от динамического момента опорного валка.

При замедлении на холостом ходу задающее устройство меняет направление прилагаемого воздействия на протвоположное вращение валка, а блок сравнения меняет на противоположное отношение дифференцированных сигнало поступающих от датчиков скорости, и сравнивает его с соответственно измененным заданным отношением.

Предлагаемое устройство представляет особое значение для крупных реверсивных станов кварто с длиной бочки 2500-5000 мм, где опорные валки обладают существенными маховыми массами, способствующими пробуксовкам. Применение этого устройства делает возможным при относительно невысоких условиях прижатия рабочих и ог орных валков производить прокатку с большими ускорениями, что обеспечивает станам высокую производительностй, прокатку в узком температурном интервале и уменьшает подхолаживание концов полос вследствие сокращения времени контакта между прокатываемым металлом и рабочими валками, способствуя повышению точности готовых полос.

Экономический эффект от внедрения предлагаемого устройства на реверсивном стане типа 2800 горячей прокатки алюминиевых сплавов достигается за

счет прироста производительности и составляет до 200 тыс. руб. в год.

Формула изобретения

Устройство для уменьшения пробуксовок между рабочими и опорными валками листовых станов, содержащее электродвигатель .вращения рабочих валков, датчики скоростей вращения опорного и рабочего валков и блок дифференциаторов, причем вход датчика скоростей вращения рабочих валков соединен с электродвигателем вращения рабочихвалков, а выходы датчиков скоростей вращения опорного и рабочего валков соединены с входами блока дифференциаторов, отличающееся тем, что, с целью повышения производительности стана с повышенным ускорением и замедлением ер щения валков, оно дополнительно содержит блок задания, блок сравнения импульсов от дифференцированных сигналов датчиков скоростей вращения опорного и рабочего валков, сумматор обратимую гидравлическую машину иотор-насос, насосную установку с двигателем и регулятор производительности насосной установки, причем вход блока задания соединен с электродвигателем вращения рабочих валков выход блока задания соединен с первым входом сумматора,, второй вход которого соединен с выходом блока сравнения импульсов от дифференцированных сигналов датчиков скоростей вращения опорного и рабочего валков, первый и второй входы которого соединены с выходами блока дифференциаторов, выход сумматора соединен с входом регулятора производительности насосной установки, выход которого соединен с двигателем насосной установки, а опорный валбк жестко соединен с валом обратимой гидромашины мотор-насос с приводом .от насосной установки.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 502671, кл. В 21 В 37/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫРАВНИВАНИЯ МОМЕНТОВ НА РАБОЧИХ ВАЛКАХ ПРОКАТНОЙ КЛЕТИ С ИНДИВИДУАЛЬНЫМ ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2362641C2 |

| Устройство управления реверсивной клетью кварто | 1981 |

|

SU1024132A1 |

| Устройство автоматического контроля и предотвращения буксования валков обжимного прокатного стана | 1990 |

|

SU1752462A1 |

| Устройство для ограничения натяжения полосы | 1981 |

|

SU1003950A1 |

| Система автоматического управления главными приводами реверсивного прокатного стана | 1988 |

|

SU1581398A1 |

| Способ автоматического управления электроприводами петледержателей чистовой непрерывной группы клетей стана горячей прокатки | 1982 |

|

SU1041189A2 |

| Устройство автоматического управления главным приводом обжимного прокатного стана с индивидуальным приводом валков | 1976 |

|

SU725732A1 |

| Устройство регулирования натяжения полосы в межклетевых промежутках непрерывного прокатного стана | 1987 |

|

SU1519806A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Способ регулирования скорости прокатных валков клети кварто в переходных режимах | 1981 |

|

SU1045967A1 |

Авторы

Даты

1982-06-23—Публикация

1980-05-30—Подача