I

Изобретение относится к прокатному производству, а точнее к устройствам для выравнивания продольной разнотолщинности и прокатываемой полосы путем компенсации биения валков.

Известно устройство для компенсации биения прокатнь х валков. В его состав входит электронный фильтр, представляющий собой усилитель постоянного тока, выполненный на двух катодно-связанных каскадах,В обратную связь одного из этих каскадов включен Т-образный мост, настроенный на частоту эксцентриситета прокатных валков 1 .

Недостатком известного устройства является то, что оно ограничивается лишь устранением влияния биения валков на работу регуляторов толщины прокатываемой полосы и не устраняет ее продольной разнотолщинности,порождаемой этим биением.

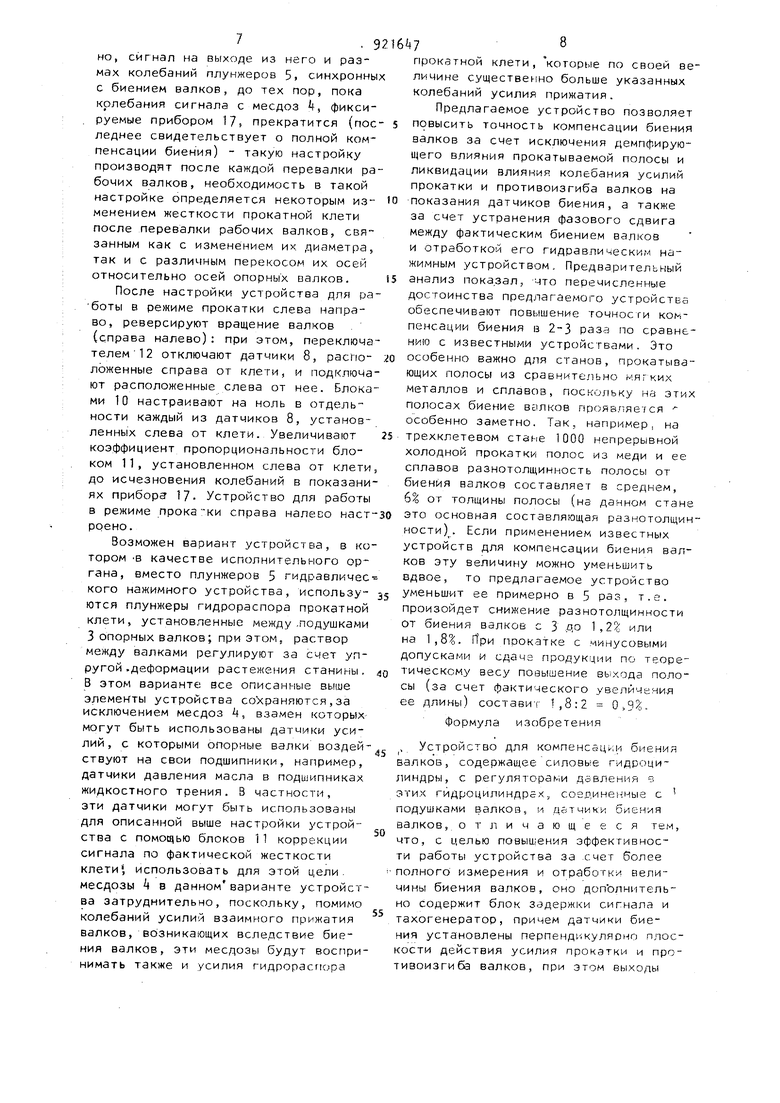

Наиболее близким по технической сущности и достигаемому эффекту является устройство для компенсации биения валков листопрокатного стана кварто, содержащее силовые гидроцилиндры с регуляторами давления в этих гидроцилиндрах, соединенные с подушками валков, и датчики биения валков, установленные в плоскости действия усилий прокатки и противоизгиба валков 2 .. Недостатком известной конструкции является то, что датчики биения,будучи расположенными в плоскости действия усилий, измеряют ту величину отклонения раствора валков от их биения, которая в данный момент воздействует на прокатываемую полосу. Однако сигнал, поступающий с датчиков биения, отрабатывается силовыми гидроцилиндрами с некоторым-запаздыванием,определяемым инерционной постоянной - гидросистемы ,управляющей данным гидроцилиндрами. В результате, величина отрабатываемого отклонения раствора валков уже не соответствует фактичесКОИ его величине, имеющей место в зоне воздействия на полосу в данный момент. Следовательно, при измерении биения в плоскости действия усилий не представляется возможным обес печить полную отработку.сигнала биения валков в виду инерционности сило вых гидроцилиндров. Другим недостатком известной конструкции является то, что датчики биения, расположенные в плоскости действия усилий, фиксируют полную вё личину биения валков лишь при отсу ствии прокатываемой полосы в валкад Во время прокатки полоса в силу изIгибных деформаций валка приводит к закономерному занижению измеряемой величины биения, т.е. к демпфированию ее в тем большей степени, чем выше жесткость прокатываемой полосы, в частности, для полос, жесткость которых существенно выше жесткости валковой системы, датчики зафиксирует лишь 30-40% от фактической величи ны биения. Третьим недостатком известной конструкции является то, что, поскол ку датчики расположены в плоскости действия усилий, то колебания этих усилий в проце-се прокатки, .порождае мые такими возмущениями этого процес са, как исходная разнотолщинность по лосы, изменения скорости прокатки,не однородность механических свойств прокатываемой полосы по ее длине и т.п., приводит к случайным колебания сигнала от датчиков биения валков, снижающим эффективность компенсации биения. Цель изобретения - повышение эффективности работы устройства за счет более полного измерения и отработки величины биения валков. Поставленная цель достигается тем что устройство для компенсации биения валков, содержащее силовые гидро цилиндры с регуляторами давления в этих гидроцилиндрах, соединенные с подушками валков, и датчики биения валков, . дополнительно содержит блок задержки, сигнала и тахогенератор, причём датчики биения установле ны перпендикулярно плоскости действи усилия прокатки и противоизгиба .валков и выходы датчиков биения соедине ны с регуляторами давления в силовых гидроцилиндрах через блок задержки сигнала, выход которого соединен с Тахогенератором. Такое решение, во-первых, позволяет создать искусственное транспортное запаздывание между моментом измерения величины биения валков и мо ментом его отработки гидравлическим нажимным устройством за счет того, что указанные моменты разделены между собой временем, равным четверти периода вращения валка, это значит, что время запаздывания отработки силовыми гидроцилиндрами сигнала с датчиков биения должно быть меньше времени поворота валка на четверть оборота, что практически выполнимо таким образом, выбрав время задержки сигнала, равным разности между временем поворота валка на четверть оборота и временем запаздывания отработки сигнала силовыми гидроцилиидрами, можно добиться полного совпадения во времени измерения отклонения раствора, валков от их биения с моментом компенсации данного отклонения. Во-вторых, такое решение ликвидирует явление демпфирования прокатываемой полосой величины биения валков, измеряемой датчиками, т.е. явление уменьшения сигнала от датчиков биения по .сравнению с его фактической величиной, такого результата удается добиться за счет того, что в плоскости, перпендикулярной направлению действия усилия прокатки указанного явления демпфирования не происходит и датчики биения фиксируют его полную величину,,независимо от свойств прокатываемой полосы. И, в третьих, такое решение позволяет устранить влияние упругой деформации валков под действием технологических колебаний усилия прокатки и усилий противоизгиба валков на показание датчиков биения, поскольку для датчиков, установленных радиально к поверхности бочки валка и перпендикулярно к плоскости действия усилий,а следовательно, и к плоскости упругих деформаций валков, перемещения валков вследствие этих деформаций касательны по отношению к датчикам и не фиксируются ими. Схема прокатной клети с предлагаемым устройством компенсации биения валков приведена на чертеже. Рабочие валки 1 опираются на опорные валки 2, смонтированные своими подшипниками в подушках .3. Подушки верхнего валка опираются на .винты нажимного устройства посредством месдо Ц, подушки нижнего валка - на плунже ры 5 силовых гидроцилиндров гидравли ческого нажимного устройства, на хво товиках которого установлены датчики 6 положения плунжера. На поперечинах 7, соединяющих левую и правую подушки каждого из валков, смонтированы датчики 8 биения, установленные перпендикулярно плоскости действия усиЛИЙ прокатки и противоизгиба валков и опирающиеся измерительными стержня ми -на бочки валков 2. Верхний и нижний датчики 8 попарно соединены с блоками 9 суммирования сигнал и посредством блоков 10 установки нуля датчика; а оба блока 9 соединены с датчиком 6 посредством блоков 11 кор рекции сигнала по фактической жесткости клети, представляющих собой бло ки пропорциональности, переключателя 12 выбора направления прокатки и бло ка 13 задержки по времени в зависимости от скорости прокатки, совмещаю щего в себе уставку по фактическому диаметру опорного валка.Блок 13 соединен с датчиком }k скорости (например, тахогенератором).который установлен на оси рабочего валка. Рабочая полость 15 гидравлического нажимного устройства питается от гидросистемы 16, управляемой датчиками 6. Месдозы k и блоки 10 снабжены показывающими приборами 17 и 18 соответственно. . Работу устройства рассмотрим на примере прокат.ки слева направо. При,этом, переключателем 12 выбора-направления прокатки включают в работу датчики 8, расположенные справа от клети, и отключают расположенные слева. Сигналы от верхнего и нижнего датчиков 8, проходя через блоки 10 поступают в блок 9, где алгебраически суммируются. Таким образом, сигнал на выходе блока 9 представляет суммарное биение верхнего и нижнего валков. Проходя через блок 11. он корректируется в соответствии с фактической жесткостью прокатной клети. Поступив в блок 13, он задерживается в нем на то время, которое требуется для того, чтобы продольное сечение бочки валка, в котором было замерено биение успело повернуться из горизонтального в вертикальное по ложение и оказаться в плоскости действия усилий прокатки и противоизгиба валков, как показано стрелками на опорных валках 2. После указанной задержки времени сигнал поступает в датчики 6 положения плунжера и, далее, в гидросистему 16, которая сдвигает плунжеры 5 на величину суммарного биения валков, тем самым, компенсируя его. Сигнал в блоке 13 задерживается на несколько меньшее время, чем указано выше, и поступает из него с таким расчетом, чтобы к моменту поворота в вертикальное положение того сечения валка, в котором было замерено его биение, гидросистема Т6 успела отработать этот сигнал и переместить плунжер 5, т.е. время задержки си1- нала представляет собой разность времени поворота каждого данного сечения валка из горизонтального в вертикальное положение и времени срабатывания гидросистемы. При прокатке справа налево переключателем 12 выбора направления прокатки отключают датчики 8, расположенные справа от клети,и включает в работу датчики, расположенные слева. Остальное - аналогично описанному. Настройку устройства осуществляют следующим образом. В блоках 11 коэффициенты пропорциональности устанавливают на ноль. Это значит, что независимо от сигнаЛов на входе, на выходе из этих бло ков сигналы отсутствуют. В блок 13 вводят установку, соответствующую фактическому диаметру опорных валков 2, установленных в клети. Включают вращение валков 1, например,еле ва направо; при этом переключателями 12 включают в работу датчики 8, расположенные справа от клети. Посредством нажимных устройств сводят валки до их взаимного прижатия с усилием, равным от рабочей величины усилия прокатки, при этом месдозы Ц фиксируют на приборах 17 колебания усилия прижатия валков, порождаемые биением валков. С помощью блоков 10, пользуясь показаниями приборов 18, устанавливают таким образом величину сигнала от каждого из датчиков 8, чтобы его колебания в процессе биения валка были симметричными относительно нуля. Такую настройку производят после каждой перевалки опорных валков. Увеличивают коэффициент пропорциональности в блоке 11, а следовательно, сигнал на выходе из него и размах колебаний плунжеров 5, синхронны с биением валков, до тех пор, пока колебания сигнала с месдоз k, фиксируемые прибором 17( прекратится (пос леднее свидетельствует о полной компенсации биения) - такую настройку производят после каждой перевалки ра бочих валков, необходимость в такой настройке определяется некоторым изменением жесткости прокатной клети после перевалки рабочих валков, связанным как с изменением их диаметра, так и с различным перекосом их осей относительно осей опорных валков. После настройки устройства для ра боты в режиме прокатки слева направо, реверсируют вращение валков (справа налево): при этом, переключа телем 12 отключают датчики 8, расположенные справа от клети, и подключа ют расположенные слева от нее. Блока ми 10 настраивают на ноль в отдель ности каждый из датчиков 8, установленных слева от клети. Увеличивают коэффициент пропорциональности блоком 11, установленном слева от клети до исчезновения колебаний в показани ях приборз 17- Устройство для работы в режиме прокалки справа налево наст роено. Возможен вариант устройства, в ко тором В качестве исполнительного ор гана, вместо плунжеров 5 гидравличес кого нажимного устройства, используются плунжеры гидрораспора прокатной клети, установленные между .подушками 3 опорных валков; при этом, раствор между валками регулируют за счет упругой .деформации растежения станины, В этом варианте все описанные выше элементы устройства сохраняются,за исключением месдоз Ч, взамен которых могут быть использованы датчики усилий, с которыми опорные валки воздей ствуют на свои подшипники, например, датчики давления масла в подшипниках жидкостного трения. В частности, эти датчики могут быть использованы для описанной выше настройки устройства с помощью блоков 11 коррекции сигнала по фактической жесткости клети , использовать для этой цели. месдозы в данном варианте устройства затруднительно, поскольку, помимо колебаний усилий взаимного прижатия валков, возникающих вследствие биения валков, эти месдозы будут воспринимать также и усилия гидрорасгюра прокатной клети, KOToptiie по своей величине существен но больше указанных колебаний усилия прижатия. Предлагаемое устройство позволяет повысить точность компенсации биения валков за счет исключения демпфирующего влияния прокатываемой полосы и ликвидации влияния колебания усилий прокатки и противоизгиба валков на показания датчиков биения, а также за счет устранения фазового сдвига между фактическим биение.м валков и отработкой его гидравлическим нажимным устройством. Предварительный анализ показал, что перечисленные достоинства предлагаемого устройства обеспечивают повышение точности компенсации биения в 2-3 раза по сравнению с известными устройствами. Это особенно важно для станов, прокатывающих полосы из сравнительно мя.ких металлов и сплавов, поскольку на этих полосах биение валков прояв.пяется особенно заметно. Так, например, на трехклетееом стане 1000 непрерывной холодной прокатки полос из меди и ее сплавов разнотолщинность полосы от биения валков составляет в среднем, 6% от толщины полосы (на данном стане это основная составляющая разнотолидинности). Если применением известных устройств для компенсации биения валков эту величину можно уменьшить вдвое, то предлагаемое устройство уменьшит ее примерно в 5 раз, т.е. произойдет снижение разнотолщинности от биения валков с 3 до 1,2 или на 1,8. прокатке с минусовыми допусками и сдаче продукции по теоретическому весу повышение выхода полосы (за счет фактического увеличения ее длины) составит 1,8:2 0,9. Формула изобретения Устройство для кoмпeнcsц,и биения алков, содержащее силовые гидроцииндры, с регуляторами давления в тих гйдроцилиндргх, соединенные с одушками валков, и датчики биения валков,, отличающееся тем, что, с целью повышения эффективности работы устройства за -счет более полного измерения и отработки величины биения валков, оно допЪлнительно содержит блок задержки сигнала и тахогенератор, причем датчики биения установлены перпендикулярно плосости действия усилия прокатки и проивоизгиба валков, при этом выходы

| название | год | авторы | номер документа |

|---|---|---|---|

| Прокатная клеть | 1979 |

|

SU839636A1 |

| Устройство для регулирования раствора и профиля валков | 1978 |

|

SU747703A1 |

| Система регулирования толщины и профиля полосы | 1982 |

|

SU1057136A1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПРОКАТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2281817C1 |

| Устройство противоизгиба валков | 1984 |

|

SU1202655A2 |

| Прокатная клеть | 1983 |

|

SU1077673A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Устройство для измерения жесткости рабочей клети прокатного стана | 1990 |

|

SU1722629A1 |

| Гидравлическое нажимное устройство с гидрокомпенсацией упругой деформации прокатной клети | 1985 |

|

SU1253687A1 |

| РАБОЧАЯ КЛЕТЬ ДЛЯ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2349399C1 |

Авторы

Даты

1982-04-23—Публикация

1980-05-30—Подача