Изобретение относится к обработке металлов давлением, а именно к прокатному лроиабодству, и можетнайти нрнмененйё прй произвЬдетве закрытьйс профилей..,;

Известны калибры сля непрерывного профилирования в последовательно расположенных клетях, ручьи которых построены тремя радиусами 1.

Недостаток валковых калибров - низкое качество изделий.

Известна валковые калибры- непрерывного безоправочного стана с последовательно расположенными клетями, в которьй выпуск, дно ручья и угол закругления очерчены тремя последовательно сопрягающимися дугами 2.

Недостатком известных калибров является то, что в первых клетях стана, где металл еще не наклепан, невозможно получить малые радиусы закругления углов, равные радиусам готового профиля так как их дуги во всех калибрах стана равны;а. в последних клетях стана, газ

металл уже наклепан (у-прочнен), для получения заданного радиуса закругления углов профиля необходимо применять большие обжатия, что приводит к потере устойчивости - прогибу полок.

Цель изобретения - повышение качества изделий,

Для достижения цели валковые калибры выполнены с длиной пугк углов закругления калибров, увеличивающейся последовательно от первой до последней клети стана от О до величины угпа закругления готового профиля, а длины пуг описывающих дно калибра и вйпуск калибра, выполнены уменьшающимися соответственно длине руг угпов закругления, причем радиусы угпов закругления во всех калибрах выполнены постоянными и равными радиусу закругления готового изделия.

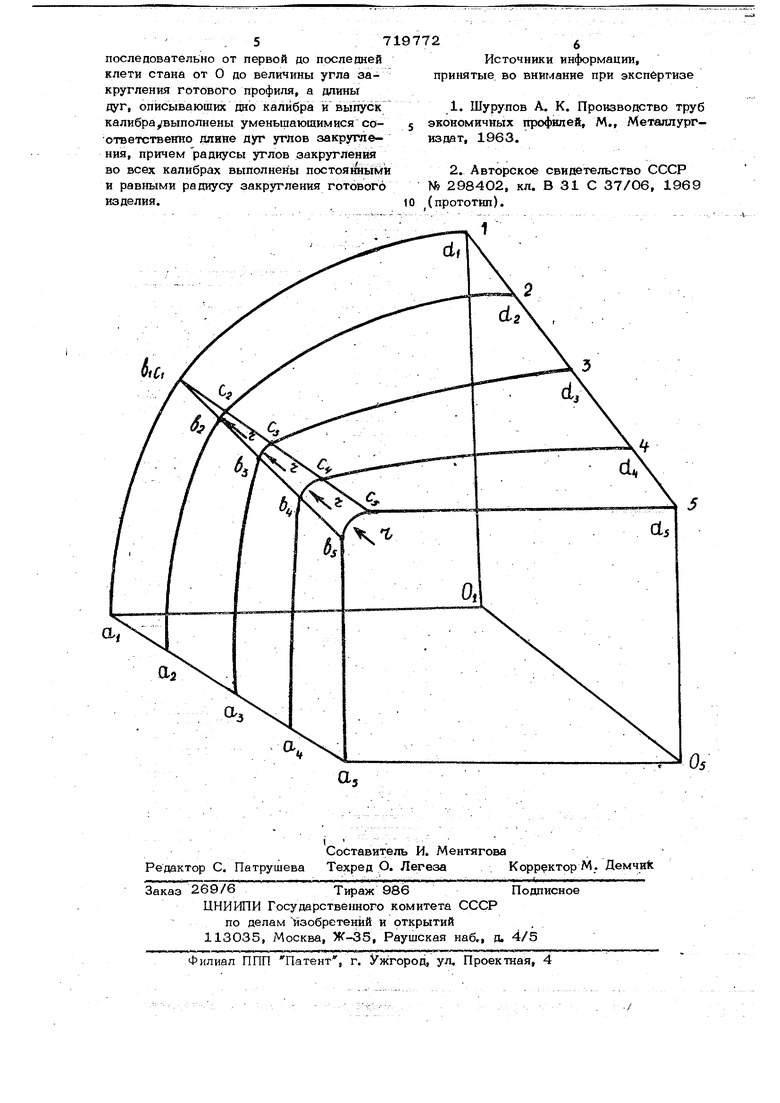

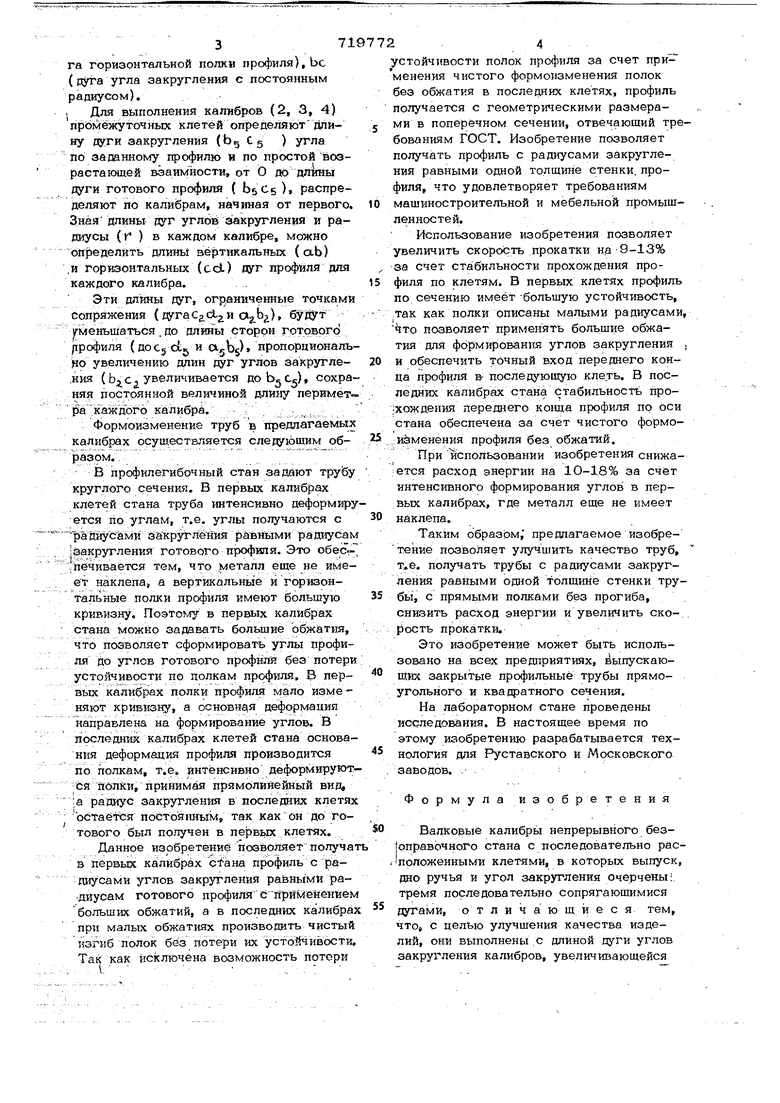

На чертеже показаны калибры: исходной заготовки 1, промежуточные 2, 3, 4, готового профиля 5.

Калибры образованы дугами аЬ ( дуга вертикальной полки профиля), cd ( ду7га горизонтальной полки профиля), be (дуга угла закругления с постоянным радиусом). Для выполнения калибров (2, 3, 4) прбмёжуточных клетей определяют длину дуги закругления (bg 05 ) угла по заданному профилю м по простой ёозрастакчдей взаимности, от О до дуги готового профиля { beCg ), распределяют по калибрам, от первого Зная длины дуг углов закругления и радиусы (( ) в каждом калибре, можно определить длины зё|зтикальных (аЬ) .и горизонтальных {с d.) дуг профиля для каждого калибра., Эти длины дуг, огр аниченные точками сопряжения ( дугас с и ), гменьшаться . до длины сторон готового /грофиля (досд olg и ctgbj) пропорциональ ро увеличению длин дуг углов закругле,ння ( увеличивается ), сохраняя постоянной величиной длину перимет ра.каждого калибрй. . ;. . . , - Формоизменение труб в предлагаемых калибрах осуш.ествляется следующим об разом. В профилегибочный стан задают трубу круглого сечения. В первых калибрах клетей стана труба интенсивно деформиру ется по углам, т.е. углы получаются с ра закруглёния р&вными радиусам закругления готового профиля. Это обес ;:Пбчиваётся тем, что ,металл еще не имеет наклепа, а вертикальные и горизонтальные полки профиля имеют большую кривизну. Пoэтo лy в первых калибрах стана можно задавать большие обЖ1ат}ш, что позволяет сформировать углы профиля до углов готового профили без потери устойчивости по полкам профиля, В первых калибрах полки профиля мало изменяют кривизну, а основная деформация направлена на формирование углов. В последних калибрах клетей стана основания деформация профиля производится по полкам, т.е. интенсивно деформируются йолки, принимая прямолинейный вид, :а радиус закругления в последаих клетях остается постоянным, так как он до готового был получен в первьк клетях. Данное изобретение ПоЭ воляет получат в первых калибрах стана профиль с радиусами углов закругления равными ра.диусам готового профиля С прйменением больших обжатий, а в последних калибрах при малых обжатиях производить чистый кзгиб полок без потери их устойчивости. Так как исключена возможность потери .4 устойчивости полок профиля за счет при менения чистого формоизменения полок без обжатия в последних клетях, профиль получается с геометрическими размерами в поперечном сечении, отвечающий требованиям ГОСТ. Изобретение позволяет получать профиль с радиусами закругления равными одной толщине стенки, профиля, что удовлетворяет требованиям машиностроительной и мебельной промышленностей. Использование изобретения позволяет увеличить скорость прокатки на 9-13% за счет стабильности прохождения профиля по клетям. В первых клетях профиль по сечению имеет -большую устойчивость, :Так как ПОЛКИ описаны малыми радиусами, позволяет применять большие обжатия для формирована углов закругления , и обеспечить точный вход переднего конда профиля в- последующую клеть. В последних калибрах стана стабильность прохождения переднего конца профиля по оси стана обеспечена за счет чистого формоиёменения профиля без обжатий. Прииспользовании изобретения снижается расход энергии на 10-18% за счет интенсивного формирования углов в первых калибрах, где металл еще не имеет наклепа. Таким образом, предлагаемое изобретение позволяет улучшить качество труб, т.е. получать трубы с радиусами закругления равными одной толщине стенки трубы, с прямыми полками без прогиба, снизить расход энергии и увеличить скорость прокатки. Это изобретение может быть использовано на всех предприятиях, ыпускаюЩих закрытые профильные трубы прямоугольного и кващэатного сечения. На лабораторном стане проведены исследования. В настоящее время по этому изобретению разрабатывается технология для Руставского и Московского заводов. ,; Формула изобретения Валковые калибры непрерывного без{оправочного стана с последовательно рас положенными клетями, в которых выпуск, дно ручья и угол закругления очерчены: тремя последовательно сопрягающимися дугами, отличающиеся тем, что С целью улучшения качества изделий, они выполнены ,с длиной углов закругления калибров, увеличивающейся

| название | год | авторы | номер документа |

|---|---|---|---|

| Валковый калибр | 1977 |

|

SU799844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Блок трехрадиусных валковых калиб-POB | 1979 |

|

SU850249A1 |

| СПОСОБ ПРОКАТКИ ШВЕЛЛЕРОВ | 2019 |

|

RU2721265C1 |

| Способ прокатки углового асимметричного профиля | 2022 |

|

RU2785426C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ПРОФИЛЬНЫХ ТРУБ КВАДРАТНОГО ИЛИ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ. | 2015 |

|

RU2596734C1 |

| Технологический инструмент для продольной горячей прокатки труб | 1989 |

|

SU1729636A1 |

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

| Валок для редуцирования труб | 1976 |

|

SU590025A1 |

| Предчистовой двухвалковый калибр для прокатки круглых профилей крупного сечения | 1988 |

|

SU1538937A1 |

Авторы

Даты

1980-03-05—Публикация

1978-03-27—Подача