влажности, и поверхность оболочки быстро твердеет. Помещенная после обсыпки в горячую воду, оболбчМ не растворяётШ и не теряет своей прочности и лишь спустя 10- 20 мин вода около поверхности оболочки начинаетмутнеть.

Изготовленные по данному способу образцы диаметром 70, толщиной 5 мм погружают в горячую воду на 5 мин и затем определяют кинетику изотермической сушки при 200°С. .

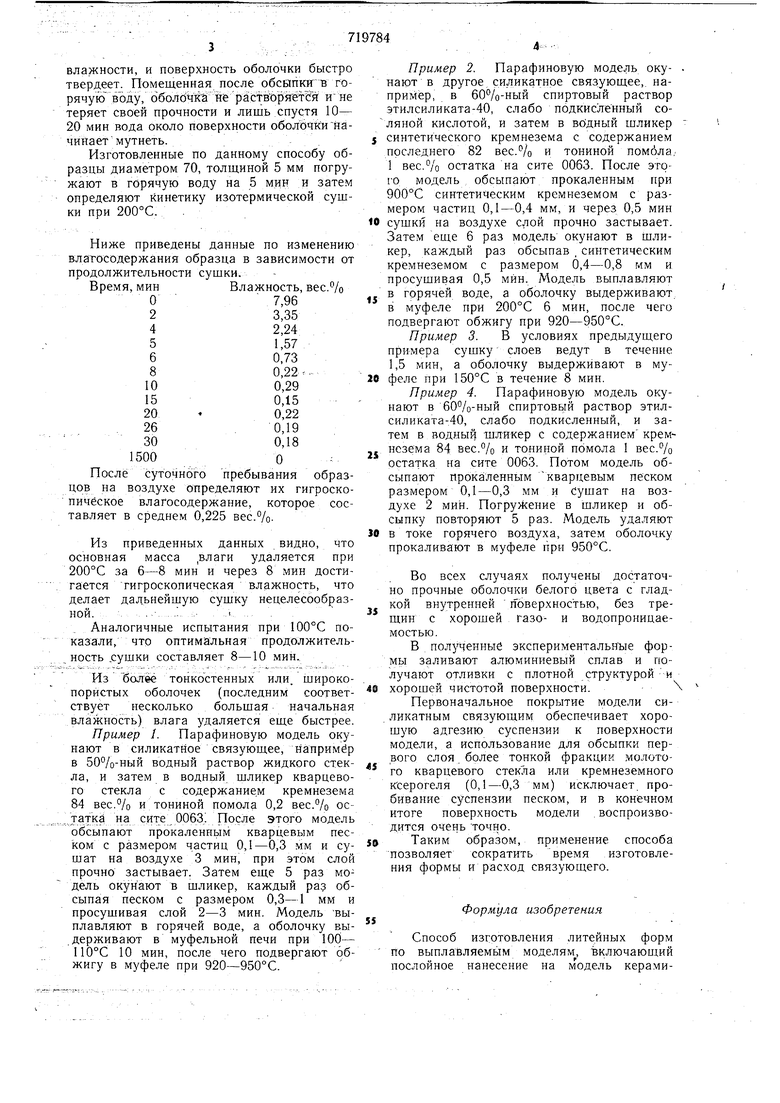

Ниже приведены данные по изменению влатосодержания образца в зависимости от продолжительности сушки.

Время, минВлажность, вес.%

О 7,96

23,35

42,24

51,57

60,73

80,22 .

100,29

150,15

20-0,22

260,19

300,18

1500О

После суточного пребывания образцов на воздухе определяют их гигроскопическое влагосодержание, которое составляет в среднем 0,225 вес.%.

Из приведенных данных видно, что основная масса ,влаги удаляется при 200°С за 6-8 мин и через 8 мин достигается гигроскопическая влажность, что делает дальнейшую сушку нецелесообразной... - - ., :-.1 ..

Аналогичные испытания при 100°С показали, что оптимальная продолжительность .сушки составляет 8-10 мин.

Из болёе тонкостенных или. широкопористых оболочек (последним соответствует несколько большая начальная влажность) влага удаляется еше быстрее.

Пример 1. Парафиновую модель окунают в силикатное связующее. Например в 50%-ный водный раствор жидкого стекла, и затем в водный щликер кварцевого стекла с содержанием кремнезема 84 вес.% и тониной помола 0,2 вес.% ос татка на сите 0063. После этого модель обсыпают прокаленньш кварцевым песком с размером частиц 0,1-0,3 мм и сушат на воздухе 3 мин, при этом слой прочно застывает. Затем еще 5 раз модель окунают в шликер, каждый раз обсыпая песком с размером 0,3-1 мм и просушивая слой 2-3 мин. Модель выплавляют в горячей воде, а оболочку выдерживают в муфельной печи при 100- 110°С 10 мин, после чего подвергают обжигу в муфеле при 920-950°С.

Пример 2. Парафиновую модель оку- . нают в другое силикатное связ.уюшее,. например, в 60%-ный спиртовый раствор этилсиликата-40, слабо подкисленный со ляной кислотой, и затем в водный шликер синтетического кремнезема с содержанием последнего 82 вес.% и тониной помбла/ 1 вес.% остатка на сите 0063. После этого модель обсыпают прокаленным при 900°С синтетическим кремнеземом с размером частиц 0,1-0,4 мм, и через 0,5 мин О сушки на воздухе слой прочно застывает. Затем еще 6 раз модель окунают в шликер, каждый раз обсыпав , синтетическим кремнеземом с размером 0,4-0,8 мм и просушивая 0,5 мин. Модель выплавляют в горячей воде, а оболочку выдерживают в муфеле при 200°С 6 мин, после чего подвергают обжигу при 920-950°С.

Пример 3. В условиях предыдущего примера сушку слоев ведут в течение 1,5 мин, а оболочку выдерживают в му0 феле при 150°С в течение 8 мин.

Пример 4. Парафиновую модель окунают в 60%-ный спиртовый раствор этилсиликата-40, слабо подкисленный, и затем в водный -щликер с содержанием кремнезема 84 вес.% и тониной помола 1 вес.% остатка на сите 0063. Потом модель обсыпают прокаленным кварцевым песком размером 0,1-0,3 мм и Сушат на воздухе 2 миН. Погружение в шликер и обсыпку повторяют 5 раз. Модель удаляют 0 в токе горячего воздуха, затем оболочку прокаливают в муфеле при 950°С.

Во всех случаях получены достаточно прочные оболочки белого цвета с гладкой внутренней поверхностью, без трещин с хорошей газо- и водопроницаемостью.

В полученные экспериментальные формы заливают алюминиевый сплав и получают отливки с плотной структурой и 0 хорошей чистотой поверхности.

Первоначальное покрытие модели силикатным связующим обеспечивает хорошую адгезию суспензии к поверхности модели, а использование для обсыпки первого слоя более тонкой фракции молотого кварцевого стекла или кремнеземного ксерогеля (0,1-0,3 мм) исключает, пробивание суспензии песком, и в конечном итоге поверхность модели .воспроизводится очень ТОЧНО.

Таким образом, применение способа позволяет сократить время изготовления формы и расход связующего.

Формула изобретения

Способ изготовления литейных форм по выплавляемь1м моделям, включающий послойное нанесение на модель керамического покрытия, присыпку каждого сЛОя зернистым огнеупором с последующий отверждением, выплавлением модели и обжигом формы, отличающийся тем, что, с целью сокращения времени изготовления формы и уменьшения формы расхода связующих материалов, на модель наносят силикатное связующее с последующим нанесением водного щликера аморфного кремнезема в качестве керамического покрытия и отверждением каждого слоя в течение 0,5-3,0 мин, а перед обЖйгом форму выдерживают при 100 - 200°С в течение 6-10 мин.

Источники информации, принятые во внимание при экспертизе

1.Литье по выплавляемым моделям. Под ред. Шкленника Я. И. и Озерова В. А. «Машиностроение,, 1971, с. 231 -.255.

2.Шкленник Я. И. Современное состояние и перспективы развития технологии ЛИтья по выплавляемым моделям Сб. «Перспективы развития литья по выплавляемым

моделям. М., «Знание, 1975, с. 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU865488A1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| Способ изготовления оболочковых форм по выплавляемым моделям | 1981 |

|

SU1014630A1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2000 |

|

RU2200643C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ КЕРАМИЧЕСКИХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2536130C2 |

| Способ изготовления оболочковых форм по выплавляемым моделям | 1990 |

|

SU1770032A1 |

| Способ изготовления крупногабаритных форм по выплавляемым моделям | 1986 |

|

SU1419828A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления многослойных литейных форм по выплавляемым моделям | 1989 |

|

SU1713715A1 |

| Способ изготовления многослойных оболочковых форм по выплавляемым моделям | 1982 |

|

SU1082546A1 |

Авторы

Даты

1980-03-05—Публикация

1977-09-22—Подача