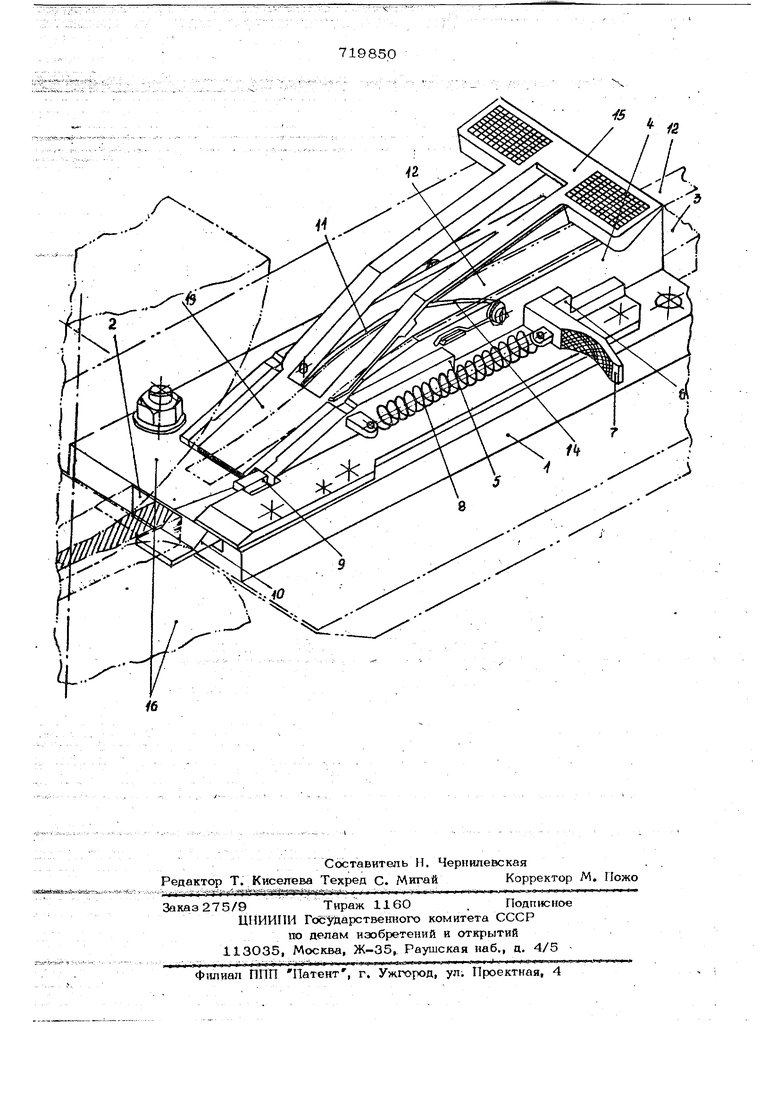

ние полос в oiare деформации ограиичи- вайэт за&ним натяжением плакирующего слоя из фольги в пределах 3-5 кгс/мм , Способ прокатки бимётал- . 1Йческих полос с плакирующим слоем из фольгиосуществляется с помощью устрой ства, сбстозйцего из проводок для основного и плакирующего слоев, расположенных одна над другой, причем проводка для фолБГИ помещена сверху и быполнена в виде желоба, на котором укреплена Нйанкй создания заднего натяжения фольги при прокатке. Натяжение фольги обэспёШЁаётся сила1ли Трения между планкой, фольгой и желобом. Устройство обеспечивает раздельн то зйдачу заготовок в валки, удержанйе их от ббкового смещения в процессе про катки и заднее натяжение полосы фольги На Чертеже схематически изображено устройство для раздельной задачи заготовок в валки, общий вид. V Предлагаемое устройство состоит из основания 1| в нижней части которого имеется паз 2, являющийся проводкой ttnHMif JtOBKii основного слоя 3, ав верхней части - ttasbi, в которых може.т пёремещаться подвижная каретка 4. Пе еШЩШйекаретки ограничивается ytiopa ми 5 и 6. Для ручного перемещения ка ретки в исходное состояние (назад) служит рычаг 7, а для перемещения в рабо чее поло кение - пружина 8. В йе: ЬдНом сЬстбянии каретка удержйвае-Гся от пере мешения упором 9, укрепленным на ка чающемся подпружиненном рычаге 10, В каретке имеется желоб И, ЯВЛЯЮШИЙСР проводкой для фольги ТтлаКйрующего слоя 12. В желоб 11 входиткачающаяся планка 13, прижимаемая ко дну желоба пружиной 14. Для поднятия планки служит рычаг 15 о Устройство крепится к столу прокатн го стана вплотную к валкам 16. Устройство работает следующим обраэом. Каретка 4 за рычаг 7 оттягивается в 11с; агйн6е положение до упора 6, pacTa гивая тфужину 8. При этом подпружиненный рЫчаг 10 поворачивается (в сторону паза 2) и упор 9 ,вхШит в; зааепление с кареткой и фиксирует её в исходном положении, препятствуяГ перемещению в рабочее положение . Нажа тием на рычаг 15 планка 13 поднимает В образовавщуюся между планкой 13 и дном желоба каретки П1ель вводится по . . .... .™ .1.1-iAt. - авдааЯ44аЧ|ваий«в(« ««: - -- --:лоса фольги 12, являющаяся заготовкой toAJKi Л 4v, л -.t, Xi-- - J; .. 7 0 лакирующего слоя. Передний конец фольи, должен выступать за пределы каретки астолько, чтобы npii перемещении ее в абочее положение он попал в очаг деормации. Затем рычаг 15 отпускается и планка 13 прижимает фольгу к дну елоба 11, обеспечивая за счет сил рения заднее натяжение (|к)льги при рокатке. Устройство готово к работе. При прОкатке биметалла нагретая олоса основного слоя 3 по проводке 2 йадаегся в валки стана. Двигаясь в сторону очага деформации, полоса поворачивает рычаг 10, при этом укрепленный упор 9V перемещаясь вместе с рычагом, освобождает каретку 4. Под действием пружинЫ 8 каретка 4 перемещается в рабочее положение до упора 5, и передний конец фольги плакирующего слоя вводится в очаг деформации. При прокатке боковому смещению полос ы осно.а ного слоя препятствует проводка 2, а боковому смещению фольги - проводка 11 и заднее натяжение полосы. Пример. Проводится штуч)1ая прокатка биметаллических титанплатиповых полос размерами 5x30x1480 мм с платиновым покрытием размерами 0,05х х20х1380 мм. В качестве заготовок используются полосы титана ВТ-1 разме , рами 10x28x750 мм и полосы платиновой фольги размерами 0,10x20x690 мм. ПроКатка проводится на стане ДУО-230 установки Атмосфера-9 в среде аргона контролируемой чистоты, что позволяет избежатеЬ:кисЛеТ1ие титана при нагреве. Прокатке и остывании полосы. Обжатие в первом проходе составляет 25-28% (раствор валков 7,2-7,5 мм). Нагреву подверГалабЪ только титановая полоса. Платина в очаг деформации подается без нагрева. На задающем столе стана устройство для раздельной зЩШчГ располагается таК( чтобы ось проводок бьиа перпендикулярна ос й вайка, а расстояние от поверхности валков до основания устройства в пределах 0,5-1 мм. Перед ПрокатКой устройство Привбййтся в исходное состояние, для чего, каретка 4 за рычаг 7 оттягивйетсЯ в заднее положение до упора 6. При этом растягивается 8, .поворачивается рычаг 10, и упор 9 входит в заиепление с; кареткой, препятствуя ее перемещению вперед в рабочее положение, Для заправки платиново/i фольги в устройство нажимается рычаг 15, благодаря --:--..- f-.--...--. i-t-ff.fv....Ч Г П чему поднимается планка 13. Платтювпя .,-. .:.. . .,.- - - . фольга укладывается в желоб каретки и пропускается под планкой, причем передний конец платиновой фольги выпускается вперед по отношению к носку планки на 20 мм. Затем плапка опускается и зажи ilaeт фольгу. После этого включают прокатный стан, и нагретая полоса титана через проводку 2 задается в валки. Попадая в очаг деформации, титановая поло са надавливает на рычаг 1О, упор 9 освобождает каретку, и она под действть ем пружины 8 перемещается в рабочее положение. При этом передний конец платиновой фол.ьги попадает в очаг деформации и захватывается валками. В процессе прокатки боковому смещению титановой полосы препятствует проводка 2, а смещению платиновой фольги проводка Ни заднее натяжение фольги, обеспечивающее силами трения фольги о желоб и планку. Пружина 14 регулируется так, чтобы обеспечивалось заднее натяжение в Пределах 6-1О кгс (напряжение нат.яжения 3-5 кгс/мм /. Максимальное боковое смещение платиновой, фольги по отнощению к титановой попонсе при прокатке в пределах 0,1-0,5.мм. Использование предлагаемого способа 1Ерокатки биметалла обеспечивает получение щтучных биметаллических полос шириной менее 50 мм и толщиной более 3 мм с допустимым боковым смещением плакирующего слоя из фольги по отношению к основному слою не более 0,5 мм. 50 Формула и б р о т е н и я 1.Способ получения биметалличпских ПОЛОС , включающий нагрев плaкиpye ;oгo слоя, и совместную прокатку его с плакирующим слоем из фольги в безокислительной среде с ограничением бокового смещения слоев, отличающийс я тем, что, с целью повышения прочности соединения, прокатку ведут путем предварительного ввода в одного из слоев и последующей задачи в очаг деформации второго слоя, при этом в очаге деформации дополнительно ограничивают боковое смещение слоев путем заднего натяжения плакирующего слоя из фольги усилием 3-5 кгс/мм. 2.Устройство для осуществления способа по п, 1, содержащее расположенные перед валками параллельно одна над другой проводки с желобами для направления основного и плакирующего слоев, о тл и ч а.ю ще еЪ я тем, что проводка для плакирующего слоя снабжена подпружиненной планкой, воздействующей на плакирующий слой и выполнена в виде каретки приводимой от пружины с рычагом, несущим упор, удерживающий каретку во взведённом положении. Источники информации, принятые во внимание при экспертизе 1. Заявки ФРГ № 2001022, л. В 23 Р 3/2О, 1973. ,/ .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления платино-титановых изделий | 1978 |

|

SU722722A1 |

| Прокатный стан | 1988 |

|

SU1600869A1 |

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| Способ получения биметаллических полос | 1985 |

|

SU1306671A1 |

| Устройство для установки оправочного стержня | 1977 |

|

SU707625A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОРИСТЫХ ПОЛУФАБРИКАТОВ ИЗ ПОРОШКОВ АЛЮМИНИЕВЫХ СПЛАВОВ | 2001 |

|

RU2200647C1 |

| Клеть прокатного стана | 1984 |

|

SU1212638A1 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| Клеть стана для прокатки полосы | 1979 |

|

SU789169A1 |

Авторы

Даты

1980-03-05—Публикация

1978-01-23—Подача