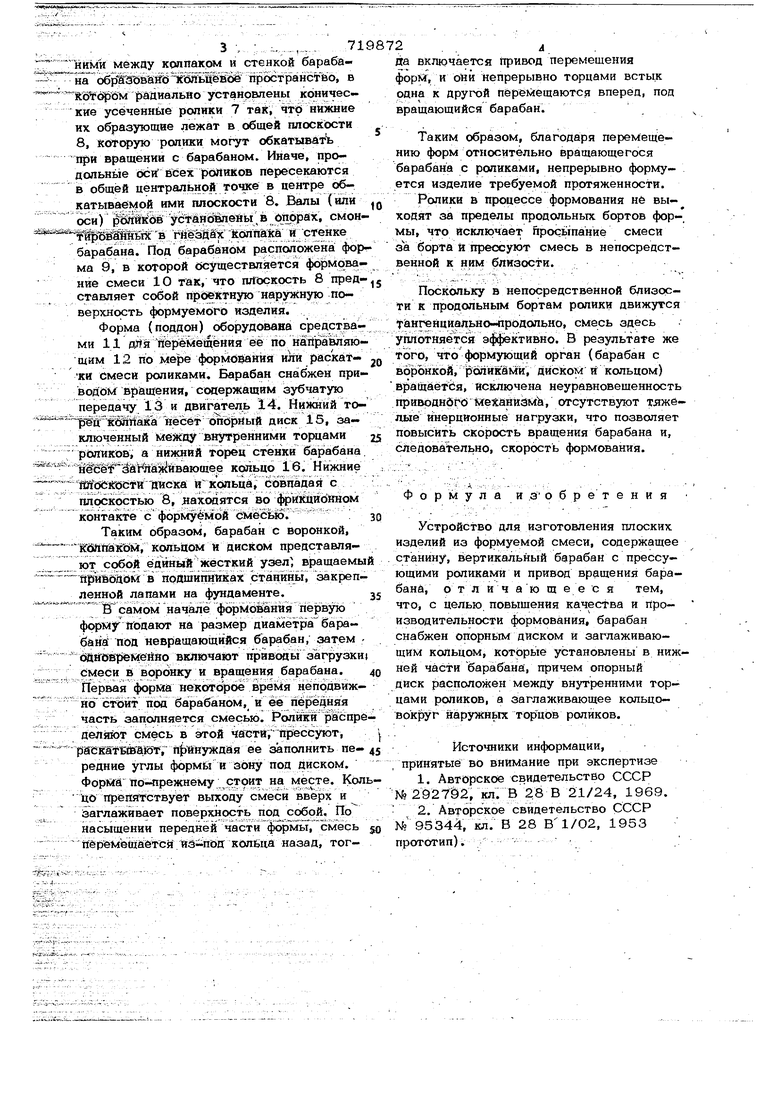

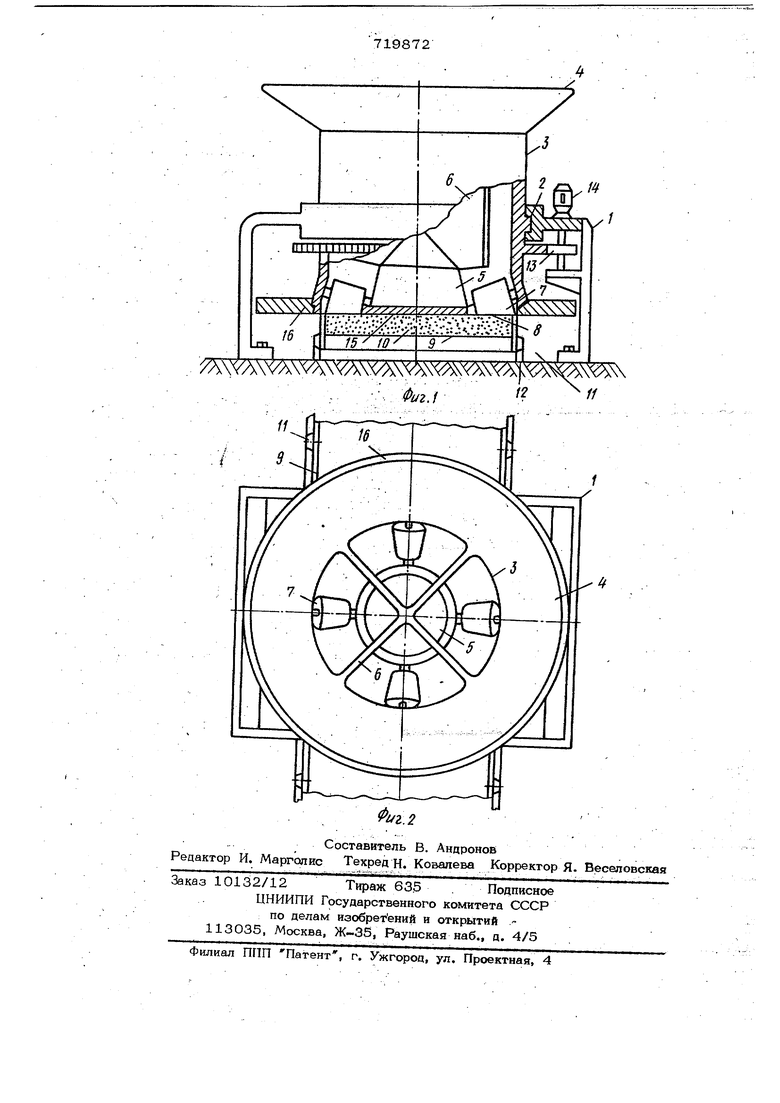

Изобретение относится к области формования строительных изделий путемраскатки смеси в формах. Известно устройство для формования изделий, содержащее прессующее ролики,смонтированные на ползуне, движущемся возвратно-поступательно в направлении, перпендикулярном направлению формования fl . В таком устройстве весьма велики силы инерции от движения ползуна с р(5ли ками и питающим устройством, что обусловливает применение тяжелых фундам нтов и ограничивает скорость двт«кения ползуна и, следовательно, производительность формования. А в крайних положениях ролик, выходя за борт формы примерно на размер своего радиуса, оставляет неуплотненной пристеночную зону и сбрасы вает смесь за борт. Наиболее близким к изобретению решением из известных является устройство для изготовления плоских изделий, из фор- муемой смеси, содержащее ста1нину, вертикальный барабан с прессующими роликами и привод вращения барабана 2 . Цель изобретения - повыщение качества и производительности формования. Достигается это тем, что предлагаемое устройство содержит станину, вертикальный барабан с прессующими роликами и привод, причем барабан снабжен onopHbBvi диском и заглаживающим кольцом, которые установлены в нижней части барабана, при этом опорный диск расположен между внутренними торцами роликов, а заглаживающее кбльцо - вокруг наружных торцов роликов. На фиг. 1 - изображено устройство, вид спереди; на фиг, 2 - то же, вид сверху В станине 1 устройства смонтирована посредством подшипниковой опоры 2 вергикальный вращающийся барабан 3, несущий вверху приемную воронку 4. Внизу внутри барабана встроен центральный колпак 5, жестко связанный со стенкой барабана радиальными ребрами 6. Под ™ ними между колпаком и стенкой бараба на обрГдЪвайотголйевое пространство, в .„ g;oir(jpOM радиально установлены конические усеченные ролики 7 так, что нижние их образующие лежат в общей плоскости 8, которую ролики могут обкатывать при вращении с барабаном. Иначе, продольные оси всех ройиков пересекаются в общей центральной в центре обкатываемой ими плоскости 8. Валы (или оси) установлены в опорах, смон 5 --° fij|ji5igtfiHbix в гнезйах колпака и стенке барабана. Под барабаном расположена фор ма 9, в которой осуществляется формо.вание смеси 10 гак, что плоскость 8 представляет собой проектную наружную поверхность формуемого изделия. Форма (поддон) оборудована средствами 11 дЯяЙ |рёйещёния её по найравлякэ щнм 12 по мере формования или раскатки смеси роликами. Барабан снабжен при водом вр;ащения, содержащим зубчатую передачу 13 и двигатель 14. кблпака несет опорный диск 15, заключенный внутренними торгами роликов, а нижний торец стенки барабана н 6еГ аКпа)ивающее кольцо 16. Нижние ЙйбСйГостИ диска (Г кольца, совпадая с плоскостью 8, лаходятся во фрикционном контакте с формуемой смесыо. Таким образом, барабан с воронкой, IStttraKbM, Коль1аом И диском представляют собой единый жёсткий узел вращаемы ftpHBOaott в noaiUHnHtikax станины, закрепленной лапами на фундаменте. --л....,.,,,,..,„. ;g ,. . Форму подают на размер диаметра барабана под невращающийся барабан, затем djuHOBpfeMeriHp включают приводьГзагрузки смеси в воронку и вращения барабана. Первая форма некоторое время неподвижно стоит под барабаном, и ее передняя часть заполняется смесью. Ролики распре деляют смесь в этой части, прессуют, раска тива1 эт, принуждая ее заполнить передние углы формй и зону под диском. Форма по-прежнему стоит на месте. Кол цО препятствует выходу смеси вверх и заглаживает поверхность под . По насыщении передней части формы, смесь - НёреМеШётсййз-пОД кольца назад, тогда включается гфивод перемещения форй, и оНи непрерывно торцами встык одна к другой пёpe eщaютcя вперед, под вращающийся барабан. Таким образом, благодаря перемещению форм относительно вращающегося барабана с роликами, непрерывно формуется изделие требуемой протяженности. Ролики в процессе формования н6 выходят за пределы продольных бортов формы, что исключает просыпание смеси за борта и прессуют смесь в непосредственной к ним близости. Поскольку в непосредственной близости к продольным бортам ролики движутся гангенциально-продольно, смесь здесь уплотняется эффективно. В результате же того, что формующий орган (барабан с воронкой, ролиКЙШ, диском и кольцом) врайдаётйя, исключена неуравновещенность приводнбгб Механизм, отсутствуют тяжелые инерционные нагрузки, что позволяет повысить скорость вращения барабана и, следова1:ельно, скорость формования. Ф о р м у л а и .3 о б р е т е н и я Устройство для изготовления плоских изделий из формуемой смеси, содержащее станину, вертикальный барабан с прессующими роликами и привод вращения барабана, о т л и ч а ю щ ее с я тем, что, с целью повышения качества и производительности формования, барабан снабжен опорным диском и заглаживающим кольцом, которые установлены в нижней части барабана, причем опорный диск расположен между внутренними торцами роликов, а заглаживающее кольцо- вокруг наружньге тфцов роликов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР N 2927Ш, кл. В 28 В 21/24, 1969. 2. Авторское свидетельство СССР N9 95344, кл. В 28 В1/О2, 1953 прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Роликовая головка для радиального прессования трубчатых изделий из бетонных смесей | 1991 |

|

SU1787795A1 |

| Установка для формования трубчатыхиздЕлий | 1979 |

|

SU804454A1 |

| Установка для формования трубчатых изделий из бетонных смесей | 1975 |

|

SU939217A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ БЕТОННЫХ СМЕСЕЙ | 1991 |

|

RU2047483C1 |

| Установка для прессования тонкостенных изделий с немедленной распалубкой | 1991 |

|

SU1799732A1 |

| Установка для формования изделий из бетонных смесей | 1984 |

|

SU1172723A2 |

| Установка для уплотнения бетонных смесей в форме | 1985 |

|

SU1357231A2 |

| Установка для формования изделий из бетонных смесей | 1977 |

|

SU688334A1 |

| Бетоноукладчик | 1990 |

|

SU1794511A1 |

| Установка для формования трубчатых изделий | 1984 |

|

SU1252183A1 |

Авторы

Даты

1980-03-05—Публикация

1977-11-22—Подача