I

Изобретение относится к области тех ническ ой диагностики, а точнее к средствам определения технического состояния подшипников качения без разборки их деталей.

По основному авт. св. №146335 известна машина для мойки :подшиПников качения, выполненная в виде автоматически .закрывающейся камеры, снабженной соплами-для подачи моющей жидкости и опорными приводными роликами для вращения наружного кольца подшипника, работающая по автоматическому циклу с приводом всех, механизмов сжатым воздухом, распределяемым из общего воздуховода.

С целью очистки колец от коррозии, кшцина свабжева вводимыми в камеру щетками, имеющими возвратно-поступательное аксиальное перемещение и управляемыми пневмоцилиндрами, подключенными к общему воздуховоду. Для обеспечения движения тел качения во время мойки применен тормозной башмак, взаимодейст|вующий с внутренним кольцом подшипника и аксиально перемещаемый пневмоцилинд- . ром. Для распределения воздуха по заданному циклу применен плоский золотник, вращаемый электродвигателем.

Такая машина выполняет только функции мойки подшипников качения, а определение их технического состояния производится вне машины путем разборки деталей подшипника , чтЪ является не всегда оправданным, так как большая часть подшипников после разборки и хорошего их состояния вновь собиралась. Это вызывает дополнительные затраты труда и увеличивает время на операцию контроля состояния подшипников.

Целью дополнительного изобретения является расширение функциональных возможностей машины.

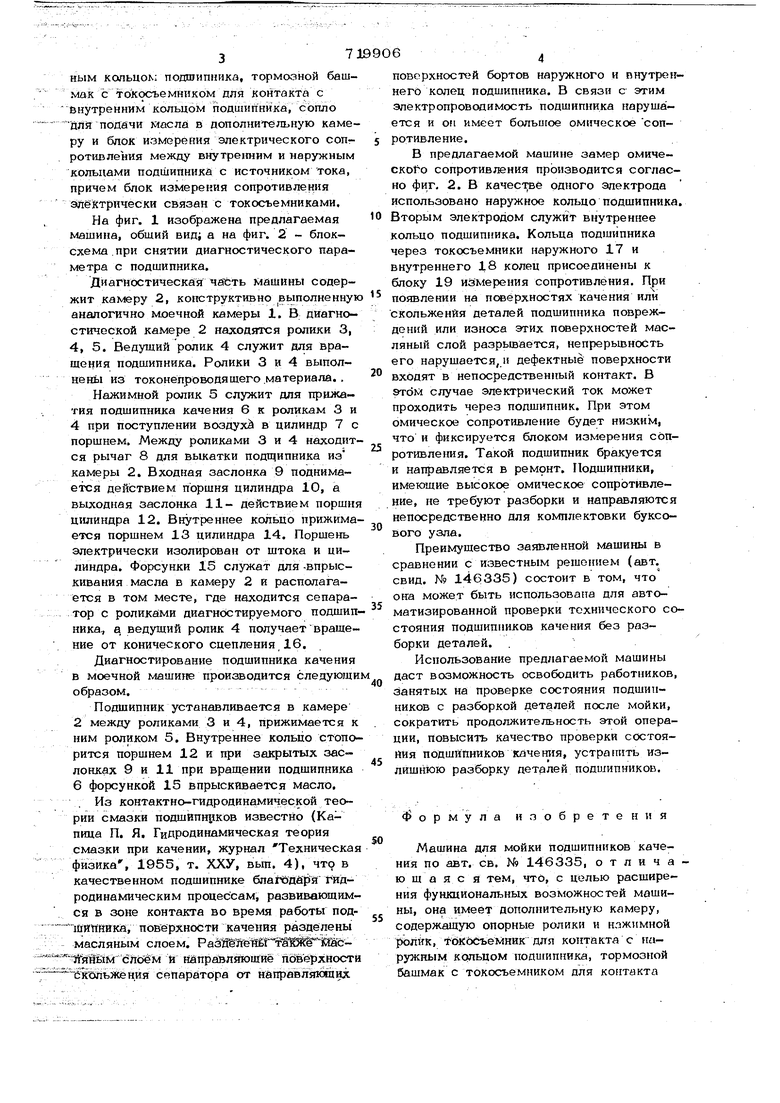

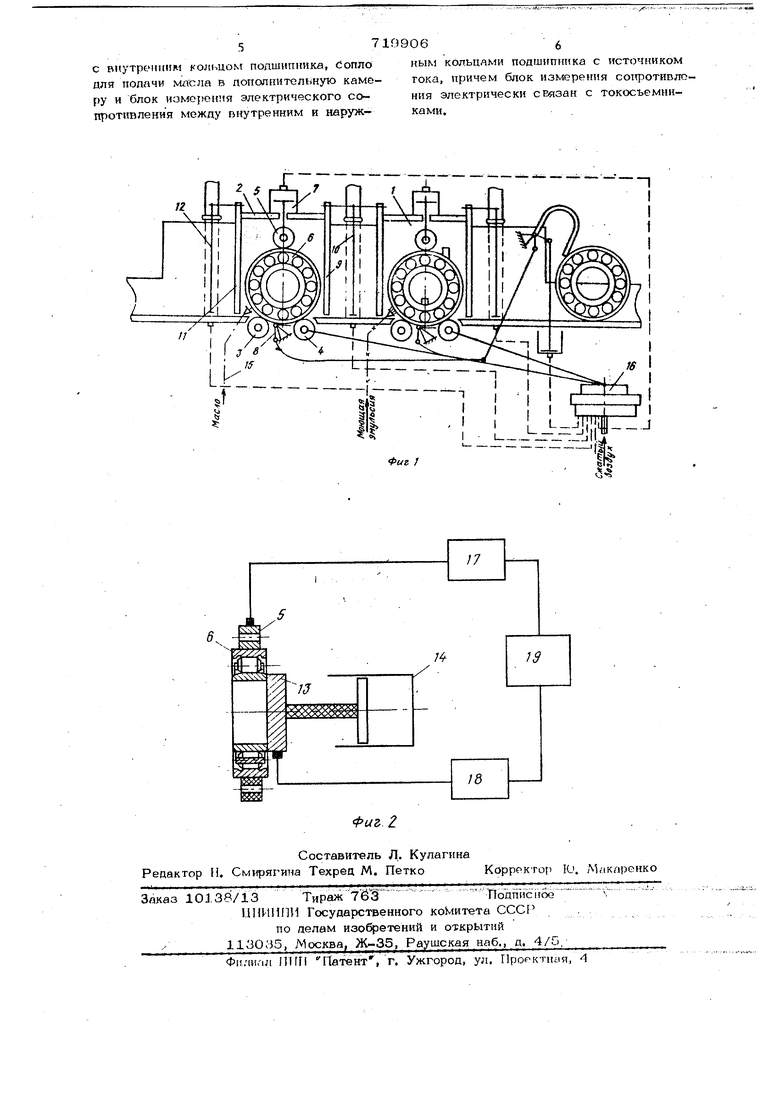

Поставленная, цель достигается тем, что машина для мойки подшипников качения имеет дополнительную камеру, содержащую опорные ролики и нажимной ролик, токосъемник для контакта с наружным кольцом подшипника, тормозной башмак с токосъемником для контакта с Внутренним кольцом подшипника, сопло ДЛЯ подйчи масла в дополнительную каме ру и блок измерения электрического сопротивления между BHyrpeifflHM и наружным кольцами подшипника с источником тока, причем блок измерения сопротивления зйёктрически связан с токосъемниками. На фиг. 1 изображена предлагаемая машина, общий вид; а на фиг. 2 - блоксхема, при снятии диагностического параметра с подшипника. Диагностическая чат&ть Мишины с одер- жит камеру 2, конструктивно выполненную аналогично моечной камеры 1. В диагностической камере 2 находятся ролики 3, 4, 5. Ведущий ролик 4 служит для вращения подшипника. Ролики 3 и 4 выполнены из токонепроводящего.материала. . Нажимной ролик 5 служит для прижатия подшипника качения 6 к роликам 3 и 4 при поступлении в.оздухй в цилиндр 7 с поршнем. Между роликами 3 и 4 находит ся рычаг 8 для выкатки подщипника из камеры 2. Входная заслонка 9 поднимается действием поршня цилиндра 10, а выходная заслонка 11- действием поршня цилиндра 12. Внутреннее кольцо прижима ется поршнем 13 цилиндра 14. Поршень электрически изолирован от штока и цилиндра. Форсунки 15 служат для -впрыскивания масла в камеру 2 и располагается в том месте, где находится сепаратор с роликами диагностируемого подшип ника в ведущий ролик 4 получаетвращение от конического сцепления 16. Диагностирование подшипника качения в моечной машине производится следующи образом. Подшипник устанавливается в камере 2 между роликами 3 и 4, прижимается к ним роликом 5. Внутреннее кольцо стопорится поршнем 12 и при закрытых заслонках 9 и 11 при вращении подшипника 6 форсункой 15 впрыскивается масло. Из контактно-гидродинамической теории смазки подшипнрков известно (Капица П. Я, Гидродинамическая теория смазки при качении, журнал Техническая фи зика, 1955, т. ХХУ, вып. 4), чтр в качественном подшипнике благЬда р1я Гидродинамическим процессам, развивающимся в зоне контакта во время работы под ЧййМНйкй, поверхности качения разделены масляным слоем. Раз1аёЭ1етЖГ Ш9Ш с jftnaEiM блещем и напрайлятошйё поверхности сЖйпьясе н.ия сепаратора от напра1вляющих поверхностей бортов наружного и пнутреннегО колец подшипника. В связи с этим электропроводимость подшипника нарушается и on имеет большое омическое сопротивление. В предлагаемой машине замер омичеCKDfo сопротивления производится согласно фиг, 2. В качестве одного электрода использовано наружное кольцо подшипника. Вторым электродом служит внутреннее кольцо подшипника. Кольца подшипника через токосъемники наружного 17 и внутреннего 18 колец присоединены к блоку 19 измерения сопротивления. При появлении на поверхностях качения или скольжения деталей подшипника повреждений или износа этих поверхностей масляный слой разрывается, непрерывность его нарушается,и дефектные поверхности входят в непосредственный контакт. В 9тбМ случае электрический ток может проходить через подшипник. При этом омическое сопротивление будет низким, что и фиксируется блоком измерения сопротивления. Такой подшипник бракуется и направляется в ремрнт. Подшипники, имеющие высокое омическое сопротивление, не требуют разборки и направляются непосредственно для комплектовки буксового узла. Преимущество заявленной машины в сравнении с известным решением (авт. свид. N9 146335) состоит в том, что она может быть использована для автоматизированной проверки технического состояния подшипников качения без разборки деталей. .: Использование предлагаемой машины даст возможность освободить работников, занятых на проверке состояния подшит ников с разборкой деталей после мойки, сократить продолжительность этой операции, Повысить качество проверки состояния подшипников качетя, устранить излишнюю разборку деталей подшипников. 1 ормула изобретения Машина для мойки подшипников качения по авт. св. N9 146335, отличающаяся тем, что, с целью расширения функциональных возможностей машины, она имеет дополнительную камеру, содержащую опорные ролики и нлжпмной ролик, ТбКбСъеМник для контакта с наружным кольцом поди1ип 1ика, тормозной башмак с токосъемником для контакта

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для мойки подшипников качения | 1961 |

|

SU146335A1 |

| МАШИНА ДЛЯ ОЧИСТКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2008104C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

| СПОСОБ ВХОДНОГО КОНТРОЛЯ ПОДШИПНИКОВ | 2011 |

|

RU2495393C2 |

| МОЕЧНАЯ МАШИНА ДЛЯ АВТОМАТИЗИРОВАННОЙ ОЧИСТКИ МЕХАНИЧЕСКИХ ДЕТАЛЕЙ И УЗЛОВ | 2007 |

|

RU2348553C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| МАШИНА ДЛЯ МОЙКИ ИЗДЕЛИЙ | 1993 |

|

RU2060843C1 |

| Система охраны с подвижным модулем видеонаблюдения и силового реагирования | 2018 |

|

RU2713756C1 |

| Устройство для контроля состояния подшипников качения | 1985 |

|

SU1320685A1 |

| РОТОРНЫЙ ПОДШИПНИК КАЧЕНИЯ | 2008 |

|

RU2387892C2 |

Авторы

Даты

1980-03-05—Публикация

1978-05-19—Подача