всю механическую обработку перед термическим упрочнением l.

Известен также способ изготовления цельнокатаных железнодорожных колес, включающий прокаткгу колеса из осаженной и отформованной заготовки, заканчиваемую при 1000-1050°С, калибровку обода с выгибкой диска, выполняемую при снижающейся температуре, и противофлокенную обработку при 60О650 С. Причём изготовление колеса заканчивают при неконтролируемой температуре (примерно 95О-1ООО°С), а противофлокенную обработку осуществляютпосле охлаждения колес до 6рОQ5O°C в отапливаемых печах в течение 3 ч 2 .

Недостаток дашюго способа зключается в том, что он не обеспечивает высокого уровня характеристик Ш1асткч11ости металла обода колеса, его ударной вязкости и низкой температуры хрупко- го разрушения,

Это объясняется тем, что невысокая степень деформации в центральной части обода при его прокатке и высокая температура ее заверщения (lOOO-lOSO c), приводят за счет пол1юго протекания процессов рекристаллизации к получению зерна O-I баллов. Длителыюе пребывание (около 15-2О мин) колеса в интервале температур 105О-8ОО С после окончания деформации обеспечивает большую загрязненность границ зерен аустенита за счет миграции в приграничные участки вредных приме.сей При выоэкйс т {ШёрйтУрШсГ 1тЬ хорошо выявляется травимостью границ зерен. Последующий повторный; нагрев колес под термическое упроч.нение измельчает зерно по сечению элементов колеса, однако не ликвидирует ко1щентрйционную неодшрюд1Гость вредных примесей в пригракичнь1х участках бывших аустенитных зерен, возникших при прокатке и последеформационной выдержке, После термического упрочнения и отпус при обеспечешш прочностных свойств, уровень характеристик пластичности соо ветствует 1шжнему уровню требований , а отдельные партии колес по этим показателям, не отвечают его требованиям. Кроме того, у таких колос температура хрупкого разрушения находится в интервале от О до-2О С.

Цель пзибретения - повышение уров характеристик пластичности металла обда колеса в термически 1Трочиенном сотоянии, его ударной вязкости и снижение температурыхрупкогх) разрушения.

Поставленная цель достигается тем, что по заверше ши прокатки колоса,

закан1иваемой при 1ООО-.105О С,

калибровку обода с выгибкой диска производят при снижении температуры до 880-900°С в течерще 20-50 с. Дальнейшее снижение температуры от 8809ОО°С до 600-650 С, т.е. до температуры посада колес в печь для противофлокенной обработки, во времени не лимитируется.

Устраняется загрязненность границ

аустенита вредными примесями вследствие того, что за 20-50 с в условиях С1шжения температуры колеса от 1000lOSq C до 88О-90О С вредные примеси не успевают диффундировать на гра1шцы

аустенитных зерен. Собирательная рекристаллизация, происходящая в таких температурно-временных условиях, обеспечивает получение зерна в ободе колеса 4-5 баллов по сравнению с О-1 баллом

в известном способе. В результате этого и за счет значительно большей протяженкости границ зерен аустенита вредные примеси более равномерно распределены по объему металла. В конечной структуре металла обода в значитель-но большей степени фиксируются несовершенства строения аустенита, обусловленные егпз горячей деформацией при прокатке. Сущность способа заключается в

следующем.

Нагретую заготовку осаживают на прессах, осуществляют разгонку центральной части, формуют ступицу, часть диска и обод, прокатывают обод и часть диска.

После окончания прокатки колеса в стане при 1000-105О С снижают температуру обода колеса до 880-9ОО С в течение 20-50 с. В пределах этого времени осуществляют калибровку обода и выгиб-ку диска Затем охлаждают колесо до температуры П1эотивофлокенной обработки, проводят противоф;юкенную и механическую обработку, термич еское упрочнение обода и отпуск всего колеса. При

этом снижение температуры до 88О9ОО С за 20-50 с ведут путем подачи охлаждающей жидкости из спрейеров на поверхность катания обода после окончания де(}юрмации в стане и при калиброе-

ке обода и вы -ибке диска.

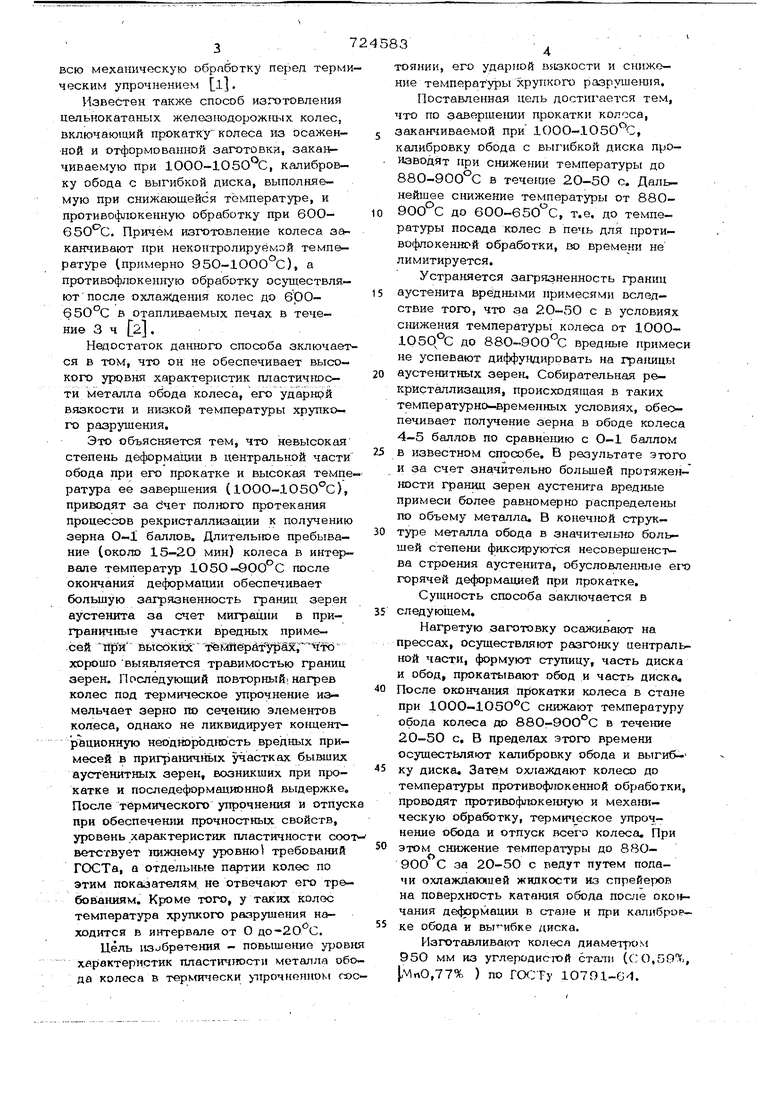

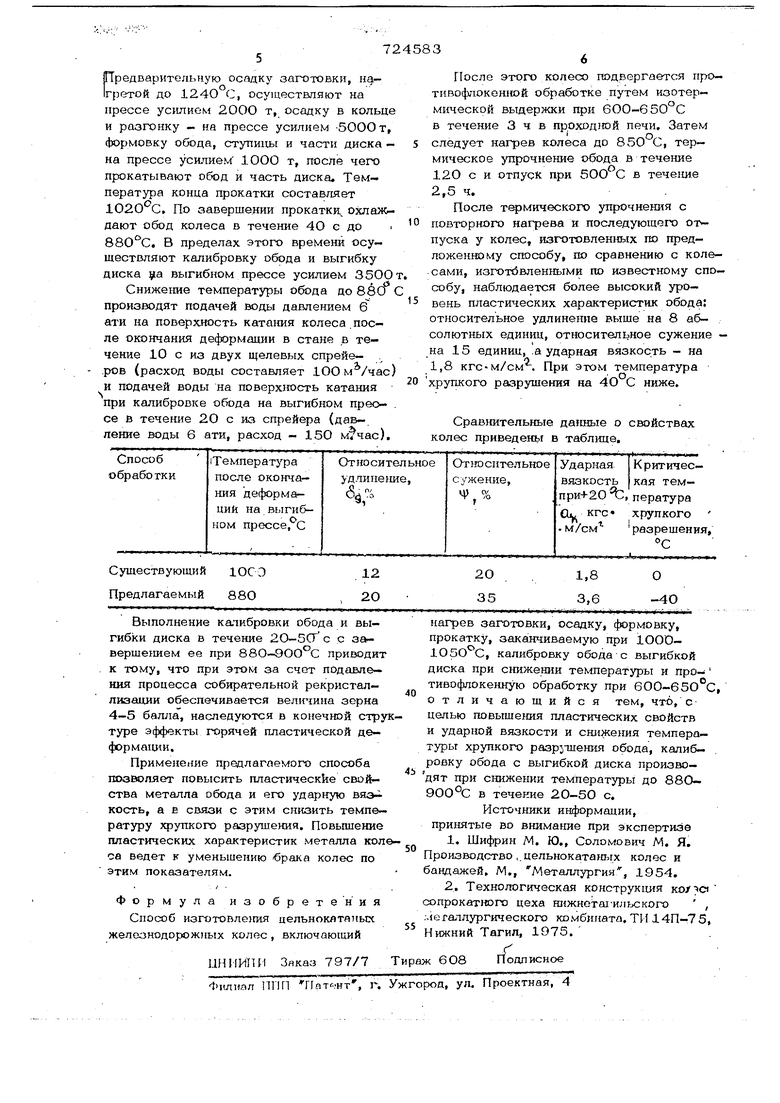

Изготавливают колеса диаметр)м 950 мм из углеродистой стали (СО,59%, М„о,77% ) по ГОСТу 1079.1-Gl. ГТредварительную осадку заготовки, нагретой до 124О С, осуществляют на прессе усилием 200О т, осадку в кольце и разгонку - на прессе усилием -5000 т, формовку обода, ступицы и части диска - на прессе усилием 10ОО т, после чего прокатывают обод и часть диска. Температура конца прокатки составляет 1020с, По завершении прокатки охлан дают обод колеса в течение 40 с до i . В пределах этого времени осуществляют калибровку обода и выгибку диска la выгибном прессе усилием ЗбОО Сниже1ше температуры обода до 88С) производят подачей воды давлением 6 ати на поверхность катания колеса.после окончания деформации в стане в течение 10 с из двух щелевых спрейе- . .ров (расход воды составляет 1ОО м /час и подачей воды на поверхность катания при калибровке обода на выгибном преосе в течение 20 с из спрейера (давление воды 6 ати, расход - 150 м7час). После этого колесо подвергается противофлокенной обработке путем изотермической выдержки при 6ОО-650 С в течение 3 ч в проход1юй печи. Затем следует нагрев колеса до 850 С, Tei мическое упрочнение обода в течение 120 с и отпуск при в тече1ше 2,5 ч. После термического упрочнения с повторного нагрева и последующего от пуска у колес, изготовленных по предложенному способу, по сравнению с колесами, изготбвленными по известному способу, наблюдается более высокий уро- вень пластических характеристик обода; относительное удлинение выше на 8 абсолютных единиц, относительное сужение - на 15 единиц, .а ударная вязкость - на 1,8 кгс-м/смЧ При этом температура хрупкого разрушения на 4О С ниже. Сравнительные дагшые о свойствах колес приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1997 |

|

RU2123405C1 |

| Способ изготовления цельнокатанных колес | 1978 |

|

SU727287A1 |

| Способ обработки цельнокатаных колес | 1977 |

|

SU720034A1 |

| Способ изготовления цельнокатаныхжЕлЕзНОдОРОжНыХ КОлЕС | 1979 |

|

SU829697A1 |

| Способ изготовления прокатных изделий типа тел вращения | 1980 |

|

SU1032031A1 |

| Способ изготовления цельнокатаных железнодорожных колес | 1985 |

|

SU1425229A1 |

| Способ производства железнодорожных колес | 1975 |

|

SU524589A1 |

| Способ производства цельнокатанных колес | 1979 |

|

SU860928A1 |

| ЦЕЛЬНОКАТАНОЕ ЖЕЛЕЗНОДОРОЖНОЕ КОЛЕСО И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2259279C1 |

| Способ изготовления железнодорожныхКОлЕС | 1979 |

|

SU795712A1 |

Авторы

Даты

1980-03-30—Публикация

1977-12-05—Подача