(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВАЯ СТАЛЬ | 2010 |

|

RU2449045C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2003 |

|

RU2241779C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТВЕРДОГО ИЗНОСОСТОЙКОГО ЛИСТОВОГО ПРОКАТА | 2015 |

|

RU2603404C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПРОИЗВОДСТВА ТОНКОЛИСТОВОЙ СТАЛИ И ПИЛ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2003 |

|

RU2235136C1 |

| Сталь | 1981 |

|

SU990861A1 |

| Способ производства листового проката толщиной 8-50 мм из хладостойкой высокопрочной высокотвердой стали | 2023 |

|

RU2808637C1 |

| НЕРЖАВЕЮЩАЯ ИНСТРУМЕНТАЛЬНАЯ СТАЛЬ | 1995 |

|

RU2073741C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

I

Изобретение относится к металлургической промышленности и может быть использовано для производства проката черных металлов, в частности железнодорожных рельсов.

Известна сталь l

, содержащая, вес.%:

0,6-О,8

Углерод

0,5-1,0

Марганец

0,5-1,3

Кремний

Хром

0,5-1,О

Вольфрам

0,5-1,0

0,003-0,15

Церий

0,003-0,05

Алюминий

Бор

0,ОО2-0,ОО7

Лантан

О,ООЗ-0,1

Железо

Остальное

Недостаток указанной стали - низкая пластичность и усталостная прочность в нетермообработанном состоянии.

Цель изобретения - повышение усталостной прочности и пластичности стали

Цель достга ается тем, что предлагаемая сталь дополнительно содержит каль

ции и азот при следующем соотношении компонентов, вес.%:

0,65-0,85

Углерод

0,8-1,3

Марганец

0,5-0,8

Кремний

0,5-0,9

Хром О,О5-О,2

Вольфрам 0,ОЗ-0,О5

Алюминий 0,002-0,007

Бор 0,002-0,008

Кальций О,О09-О,02

Азот

Железо Остальное

Модифицирование стали кальциек в указанных предельных соотношениях способствует рафинированию стали и перераспределению примесей в граничном сл зерна.

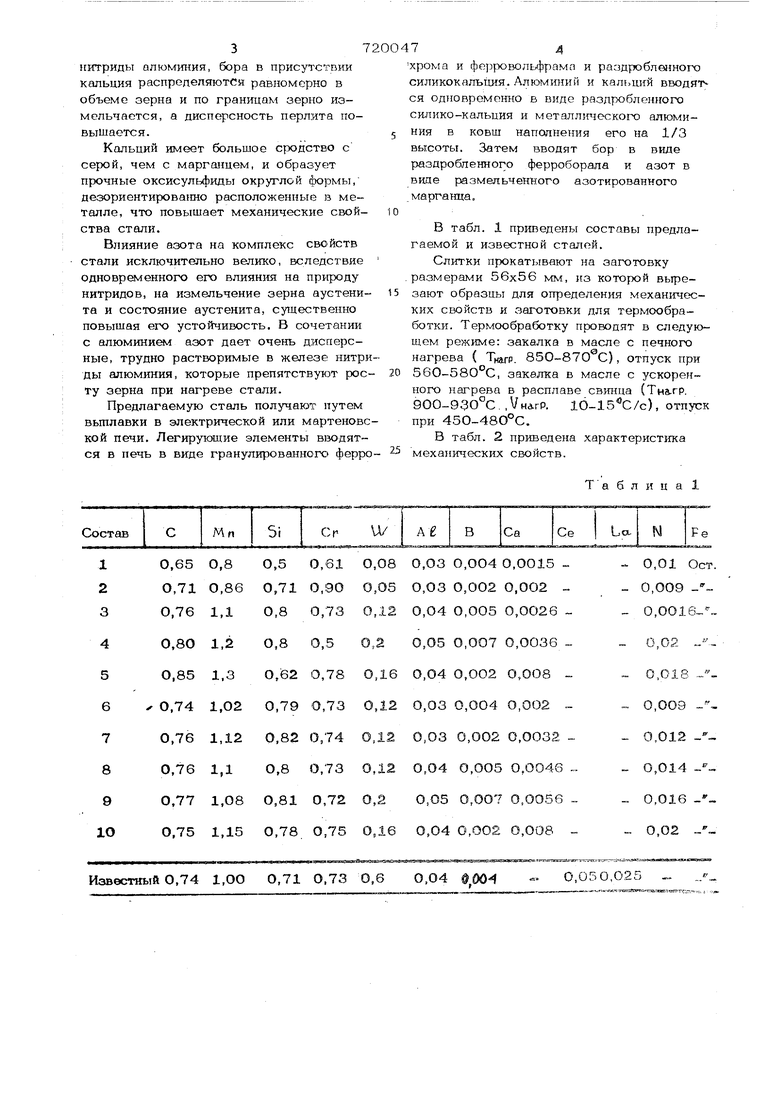

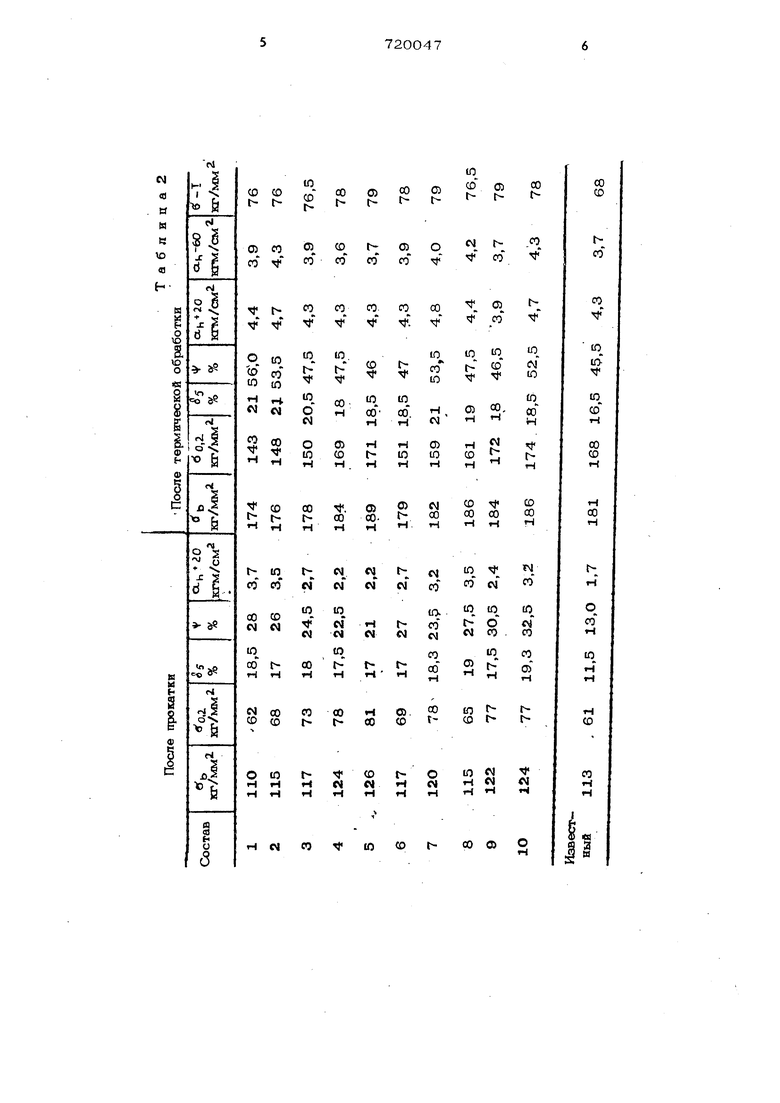

Присадка кальция улучшает пластичность стали в интервале температур ковки и прокатки, повышая ее способнос к горячей деформации. Кроме того, совместное применение алюминия, кальция бора способствует значительному измел лению микроструктуры стали, дисперсны кальция распредепяютсн равномерно в объеме зерна и но границам зерно измельчается, а дисперсность перлита повышается. Кальций имеет большое сродство с серой, чем с марганцем, и образует прочные оксисульфиды округлой йЬормы, дезориентирова(шо расположенные в металле, что повышает механические свойства стали. Влияние азота на комплекс свойств стали исключительно велико, вследствие одновременного его влияния на природу нитридов, на измельчение зерна аустенита и состояние аустенита, существенно новышая его устойчивость. В сочетании с алюминиетл азот дает очень дисперсные, трудно растворимые в железе нитри ды алюминия, которые препятствуют росту зерна при нагреве стали. Предлагаемую сталь получают путем вьшлавки в электрической или мартеновс кой печи. Легирующие элементы в юдятся в печь в виде гранулированногс ферро силикокальция. Алюминий и кальций вводятся одновременно в виде раздробленного с ил ико-кальция и металлического апюминия в ковш наполнения его на 1/3 высоты. Затем вводят бор в виде раздробленного ферроборапа и азот в виде размельченного азотированного марганца. В табл. 1 приведены составы предлагаемой и известной сталей. Слитки прокатывают на заготовку размерами 56x56 мм, из которой вьфезают образцы для ощэеделения механических свойств и заготовки для термообработки. Термообработку проводят в следующем режиме: закалка в масле с печного нагрева ( ТнагР. 850-870 0), отпуск при 560-58ОС, закалка в масле с ускоренпого нагрева в расплаве свинца (Тна.гр. 90О-93О°С. ,УнагР. l6-15 C/c), отпуск при 450-48О°С. В табл. 2 приведена характеристика меха ических свойств. Т а б л и ц а 1 7 7200 Формула изобретения Сталь, схэдержащая углерод, марганец, кремний, хром, волЦфам, алюминий, бор и железо, отличающаясяs тем, что, с целью повышения усталостной прочности и пластичности, она дополнительно содержит кальций и ааот при следующем соотношении компонентов, вес,%: Углерод 0,65-0,85Ю Марганен 0,8-1,3 Кремний 0,5-0,8 78 Хром 0,5-0,9 Вольфрам0,05-0,2 Алюминий 0,03-0,05 Бор 0,О02-О,ОО7 Кальций О.О02.-.0,ОО8 Азот 0,ОО9-О.02 Железо Остальное ИсточН1Гки информации, принятые во внш {ание при экспертизе 1- Авторское свидетельство СССР № 522265, кл. С 22 С 38/22,1976,

Авторы

Даты

1980-03-05—Публикация

1977-12-05—Подача