I

Изобретение относится к изготовлению термических предохранителей, применяемых в грозозащитном устройстве аппара -уры связи.

Известны термические катушки , которые содержат плавкий элемент, расположенный а зязоре между трубкой каркаса и осью термокатушки. Плавкий, элемент предназначен для установки оси термокатушки в рабочее положение. При увеличении тока выше заданных пределов плавкий элемент расплавляется, а ось под действием пружины перемещается и раэмыкает электрическую цепь 1.

Изготавливают плавкий элемент согласно технологическому процессу, включающему предварительное покрытие внутренней поверхности трубки каркаса и оси легкоплавким сплавом (например сплавом Вуда) и сборку узла, состоящего из каркаса h оси, причем соединение оси с каркасом производится после разогревания оси 12.

Основной недостаток этого способа низкая произвохштельность труда, так как все операции производятся вручную последовательно. Кроме того, плавкий элемент получается низкого качества, потому что внутри зазора имеется воздух и капельки флюса, которые остаются в плавком элементе и ухудшают его качест во.

4

Известен способ пайки труб, согласно которому Предварительно размещают припой в виде втулки и флюс в зоне соединения 3.

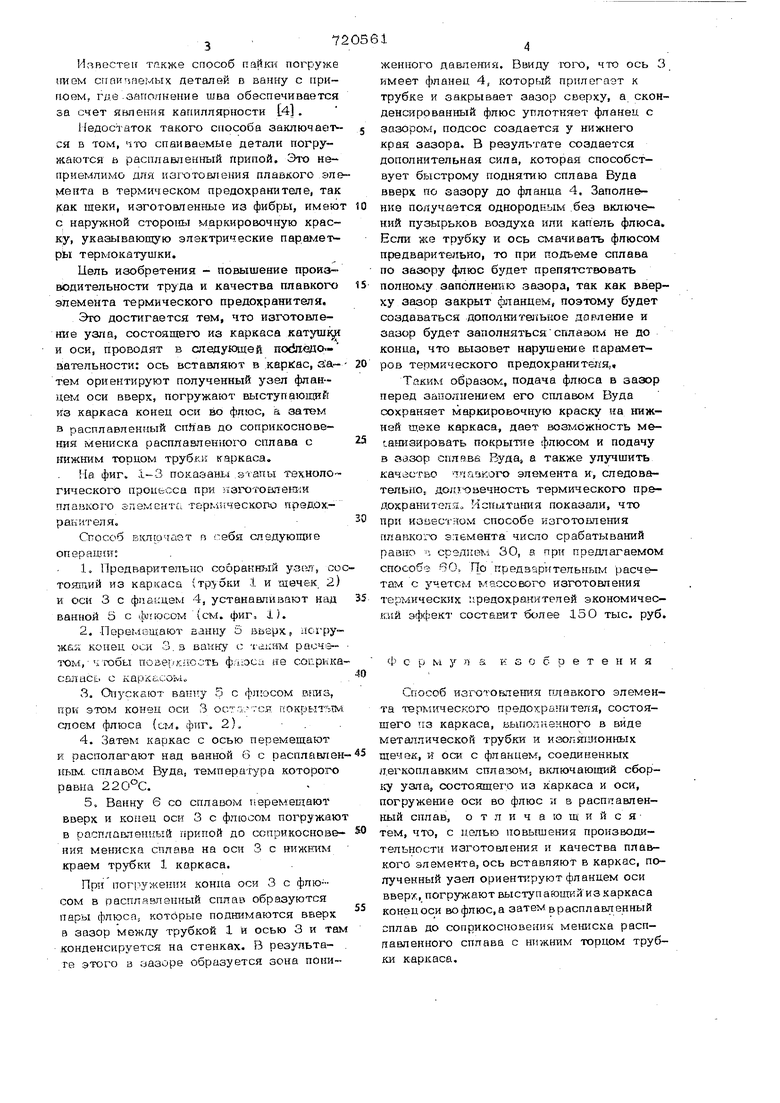

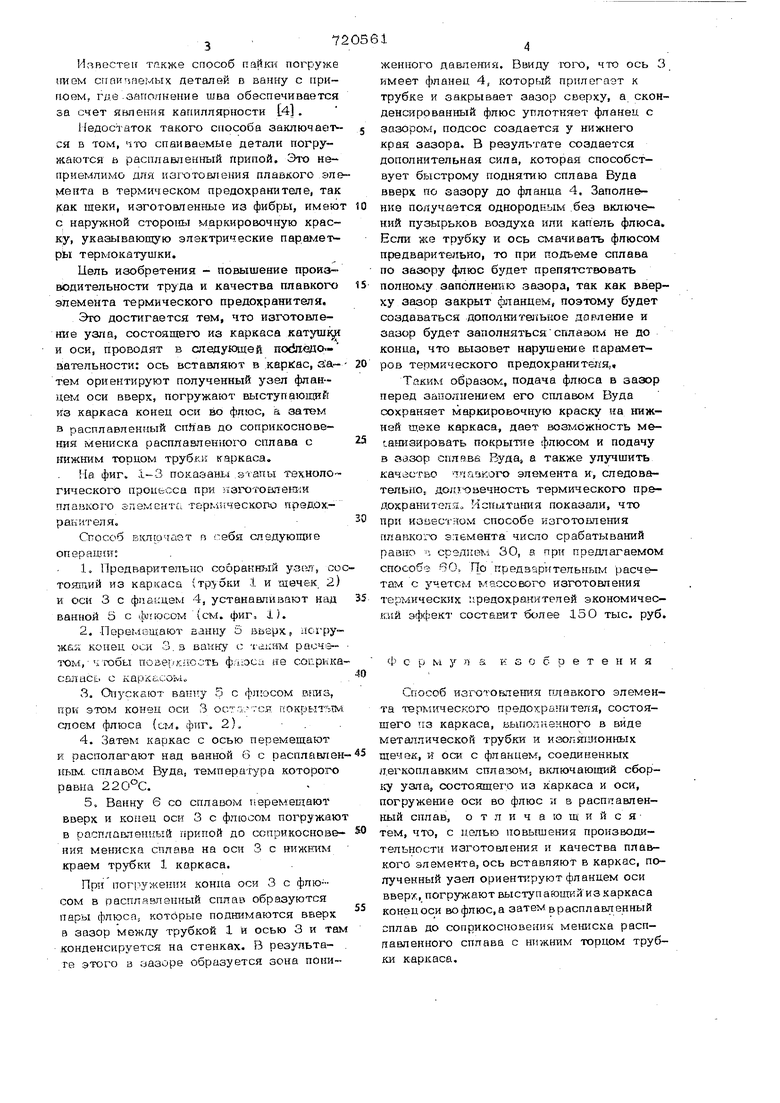

Недостаток этого способа - необходимость предварительного изготовления различных деталей и их сборка, что значительно повышает трудоемкость. Кроме того, в термическом предохранителе за-. зор между деталягли, где устанавливается плавкий элемент, очень небольшой (0,3 мм), и предварительная установка сплава Вуда и флюса практически невозможна. Ио вестен также способ паЙ1Ш погруже (шем сггоипнемых деталей в ванну с арипоем, где-заполнение шва обеспечивается за счет явления капилпярности 4. Недостаток такого способа заключается в том, что спаиваемые детали погружаются в расплавленный припой. Это неприемлимо для иаг-отовпения плавкого эле мента в термическом предохранителе, так как щеки, изготовленные из фибры, имею с наружной стороны маркировочную краску, указывающую электрические пара летры термокатушки. Цель изобретения - повышение произюдительности труда и качества плавко1х элемента термического предохранителя. Это достигается тем, что изготонпение узла, состоящего из каркаса кат /тикр и оси, проводят в следуаддей nodneJjo- вательности: ось вставляют в .карк:ас, йатем ориентируют полученный узел фланцем оси вверх, погружают выступаюкойй КЗ каркаса конец оси во флюс, а в расплавленный спЯав до соприкосновения мениска расплавленнохх) сплава с нижним торцом трубгл каркаса. На фиг. 1-3 показать .этапы технологическо1чз процесса при иаготоалегаш плавкого элемента терг- ическопо предохранит ел я« Способ включает в себя следующие операции: 1о Предварительно собранный узат, со тояший из каркаса ( 1 и щечек 2) к оси 3 с фпакцем 4, устанавл11вают над ванной 5 с ibfiOCOM (см. фиг, 1). 2.-Перемещают ванну 3 вверх, псгруЖ-ья конец оси 3. в ванну с таним раошэ- ахзм,чтобы поаеркцость не соприка салась с каркасо-vu 3.Оп -скают ванну 5 с флюсом -впнз, гзри этом коней оси 3 оста,7ся rfOKpbiT-vtivi слоем флюса (см. фиг, 2):, 4.Затем каркас с осью перемещают и располагают над ванной 6 с расплавлен кым- сплавом Вуда, температура которо:счз равна 220°С. 5 Ванну 6 со сплавом г еремещают вверх и конец оси 3 с флюсом погружают в расплавленный припой до соприкосновения мениска сплава на оси 3 с нижвгим краем тру-бки 1 каркаса.

При погружении конца оси 3 с флю-сом в расплавленный сплав образуются пары флюса; которые поднимаются вверх в зазор между трубкой 1 и осью 3 и там конденсируется на стенках. В результа- . ТВ этого в ааэоре образуется зона понительности изготовления и качества плавкого элемента, ось вставляют в каркас, полученный узел ориентируют фланцем оси вверх, погружают выступающий из каркаса конеиоси во флюс,а затем врасплавленный сплав до соприкосновения мениска распдавленного сплава с нижним торцом трубки каркаса. женного давления. Ввиду того, что ось 3 имеет фланец 4, который прилегает к трубке и закрывает зазор сверху, а сконденсированный флюс уплотняет фланец с зазором, подсос создается у нижнего края зазора. В результате создается дополнительная сила, которая способствует быстрому поднятию сплава Вуда вверх по зазору до фланца 4. Заполнение получается однородным без включений пузырьков воздуха или капель флюса. Если же трубку и ось смачивать флюсом предварительно, тс при подъеме сплава по зазору флюс будет препятствовать полному заполнению зазора, так как вверху зазор закрыт фланцем, поэтому будет создаваться дополнитенькое давление и аазор будет заполнятьсясплавом не до конца, что вызовет нарушение параметров термического предохранителя,. Таким образом, подача флюса в зазор перед заполнением его сплавом Вуда сохраняет маркировочную краску на нижней щеке каркаса, дает вoзlvлoжнocть меганизировать покрытие флюсом и подачу в зазор с ш-йва Вуда, а также улучшить качество -т-пазкого элемента и, следовательно, ДСП 1 «овечность термического пр-едохранитач-я Испыстакия показали, что при известном способе изготовления плавкого э:1емен:та чиато срабатываний равно ч среднем 30, а при предпагаемом способе 60; По предварительным расчетам с учетом массового изготовления термических лрвдохракктелей экономический эф( состанит более 150 тыс. руб. с р м у п к а о о D е т е н и я Способ изготовления плавкого элемента термического предохра:штеля, состоящего TI3 каркаса, выполненного в виде металлической трубки и изопшшонных щечек, и оси с фланцем, соединенных л.егкоплавким сплазоМ: включающий сборicy узла, состоящего из каркаса и оси, погружение оси во флюс и в расппавлев- ный сплав, отличающийсятем, что, с целью повышения производи5 720Г.01,,

Источники информации,3. Лвторское спидстельстмо (.X:(r

принятые во внимание при экспертизеj 413002, кл. D 23 К 1/18,

1.ГОСТ 8266-75. Катушки терми-1939, ческие ТК-1.

2.Технопогический процесс 5 « Авторское свидетельство СССР ИРР6.616.000/006, пист 2, 3, завод ВЭФ,jg, 113439, кл. В 23 К 1/18, 1939.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полуавтомат для пайки термического предохранителя | 1977 |

|

SU727352A1 |

| Способ пайки погружением | 1988 |

|

SU1547984A1 |

| Устройство для изготовления термических предохранителей | 1974 |

|

SU567185A1 |

| Плавкий предохранитель | 1980 |

|

SU985845A1 |

| Устройство для резервирования и контроля перегорания предохранителей | 1978 |

|

SU712867A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СМАЧИВАНИЯ МАТЕРИАЛОВ ПРИПОЯМИ | 2000 |

|

RU2207541C2 |

| Способ изготовления проводящего слоя молниезащитного покрытия | 2021 |

|

RU2763526C1 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2010 |

|

RU2468122C2 |

| СПОСОБ НАНЕСЕНИЯ ГОРЯЧИХ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ | 2010 |

|

RU2457274C2 |

| Способ имитации процесса существования сварочной ванны | 1988 |

|

SU1590287A1 |

Авторы

Даты

1980-03-05—Публикация

1978-01-06—Подача