(54) ПОЛУАВТОМАТ ДЛЯ ПАЙКИ ТЕРМИЧЕСКОГО ПРЕДОХРАНИТЕЛЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления плавкого элемента термического предохранителя | 1978 |

|

SU720561A1 |

| ПОЛУАВТОМАТ ДЛЯ ПАЙКИ ОСТОВОВ РАДИАТОРОВ | 1973 |

|

SU408725A1 |

| Устройство для перемещения радиоэлементов | 1977 |

|

SU721938A1 |

| Полуавтомат для пайки твердосплавных пластин с державками режущего инструмента | 1984 |

|

SU1465224A1 |

| Устройство для подготовки радиоэлементов преимущественно с однонаправленными выводами к монтажу | 1987 |

|

SU1464307A1 |

| Автомат для лужения радиоэлементов | 1986 |

|

SU1440639A1 |

| Устройство для лужения выводов радиоэлементов | 1990 |

|

SU1787717A1 |

| Устройство для обработки выводов радиоэлементов | 1988 |

|

SU1580604A1 |

| Устройство для подачи радиодеталей | 1980 |

|

SU902343A1 |

| Устройство для подготовки радиоэлементов с радиальными выводами к монтажу | 1973 |

|

SU463157A1 |

Полуавтомат относится к радиоэлектронной отрасли промышленности и может бь1ть использован при изготовлении термического предохранителя, применяемого в телеграфнотелефонных станциях.

Известны полуавтоматы для подачи деталей на обработку в ориентированном положении 1.

Однако эти полуавтоматы перемещают неразъемные детали, когда их положение в пространстве не ограничено дополнительными условиями. Они не пригодны для перемещения двух собранных, но еще не соединенных между собой деталей в определенном положении.

Известен грейферный полуавтомат для формовки и. лужения радиоэлементов с радиальными выводами, в котором стол станка имеет продольную прорезь, в которую вручную по одной штучке выводами вниз загружаются радиоэлементы. Подача их от одной позиции к другой осуществляется с помощью грейфера. Под столом размещены механизмы, которые в процессе обработки выполняют рихтовку выводов, обжиг краски на выводах, предварительную обрезку концов выводов, флюсование и лужение выводов.

окончательную обрезку выводов. В конце прорези обработанные радиоэлементы грейфером сбрасываются в лоток.

Известен полуавтомат, содержащий станину с приводом, вибробункер с вибролотком для ориентированной подачи каркасов предохранителя, толкатель, установленный на станине с возможностью возвратно-поступательного перемещения, стол с направляющими и узлы флюсования и пайки 2. Известный полуавтомат нельзя применить для загрузки деталей, имеющих два разных по диаметру фланца, находящихся во время транспортировки один над другим, причем меньший диаметр сверху, а больший диаметр должен быть свободен от любых механизмов.

Целью изобретения является автоматизация процесса пайки оси термического предохранителя с каркасом, имеющим два фланца разных диаметров.

Цель достигается тем, что полуавтомат

снабжен дистанцерами, соединенными в цепь установленную на станине, а привод снабжен двумя подпружиненными упорами, расположенными один от другого на расстоянии кратном размеру диаметра большего фланца

каркаса, причем один из них расположен над направляющими для большего фланца каркаса, а другой, взаимодействующий с дистанцера ии, расположен над направляющими для меньщего фланца каркаса.

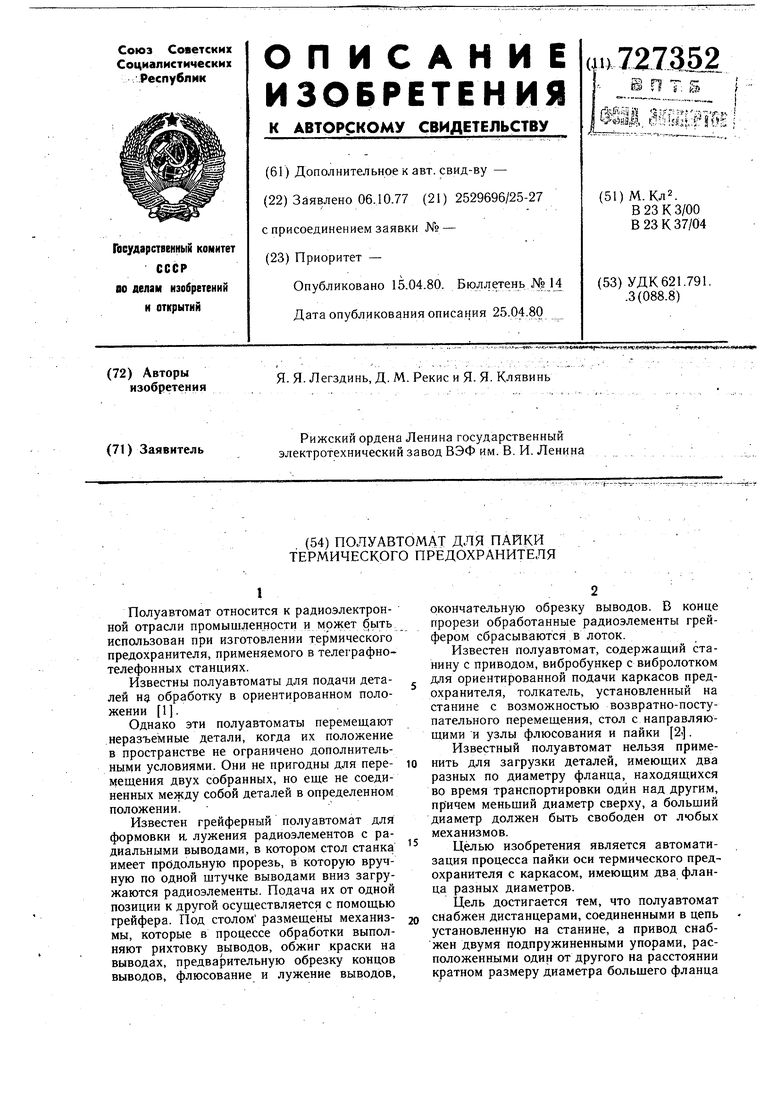

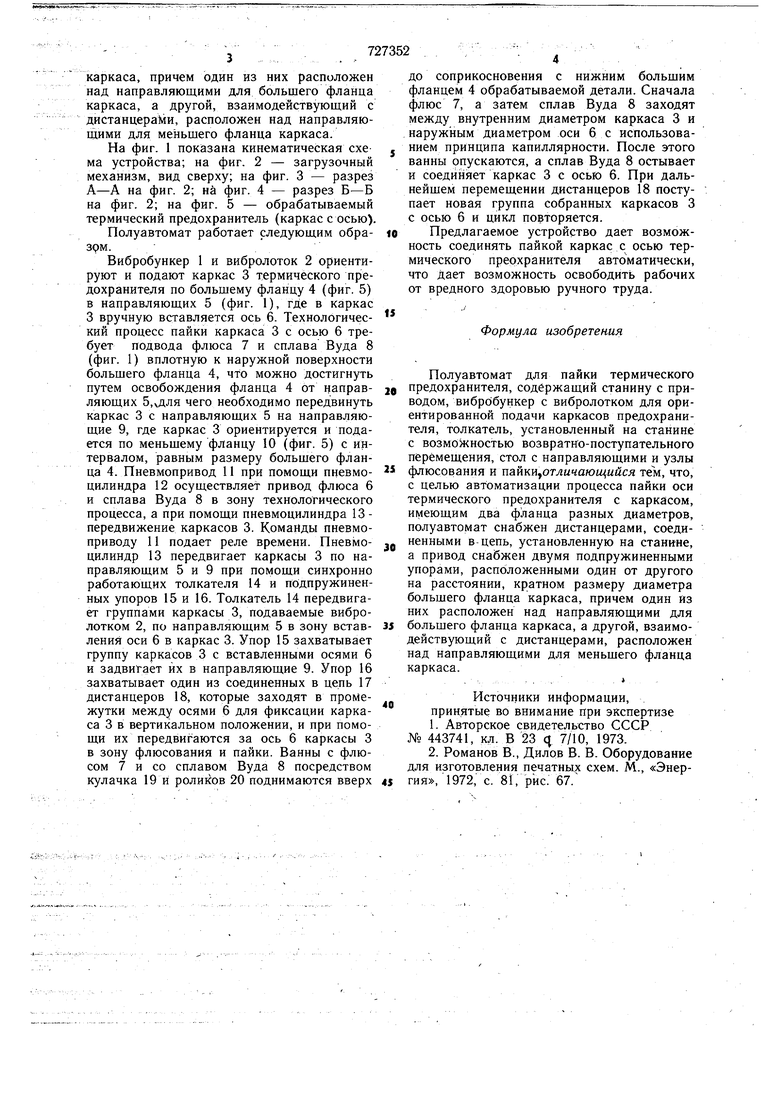

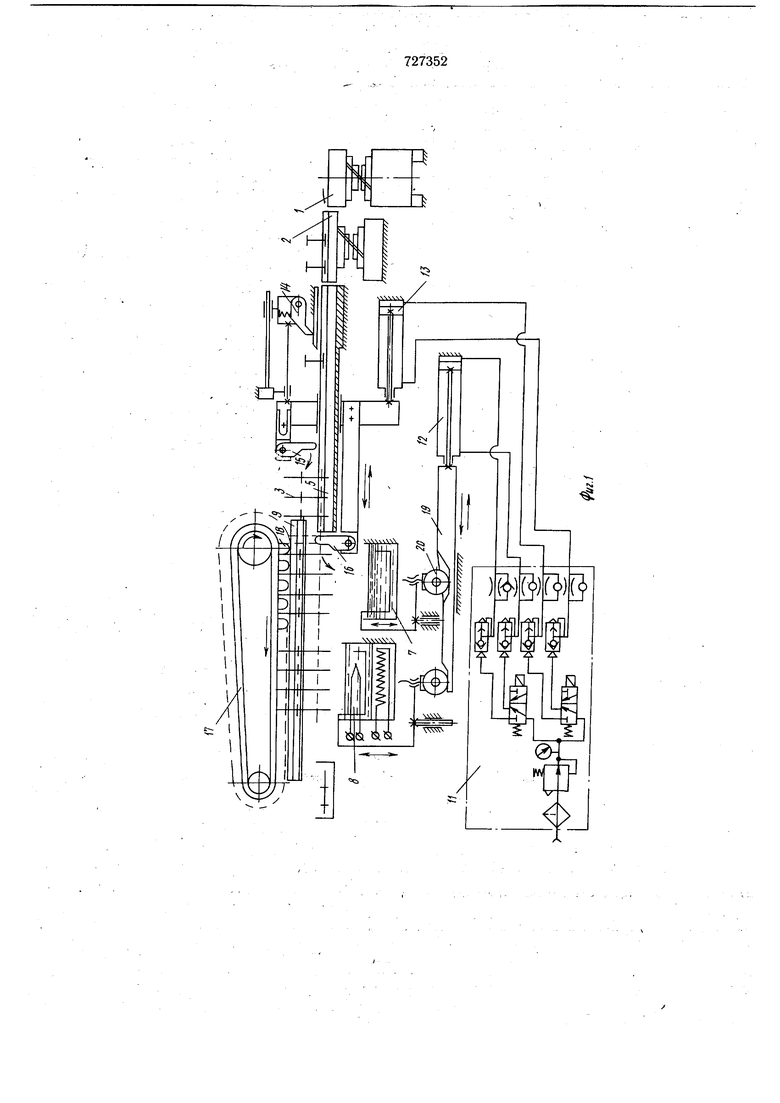

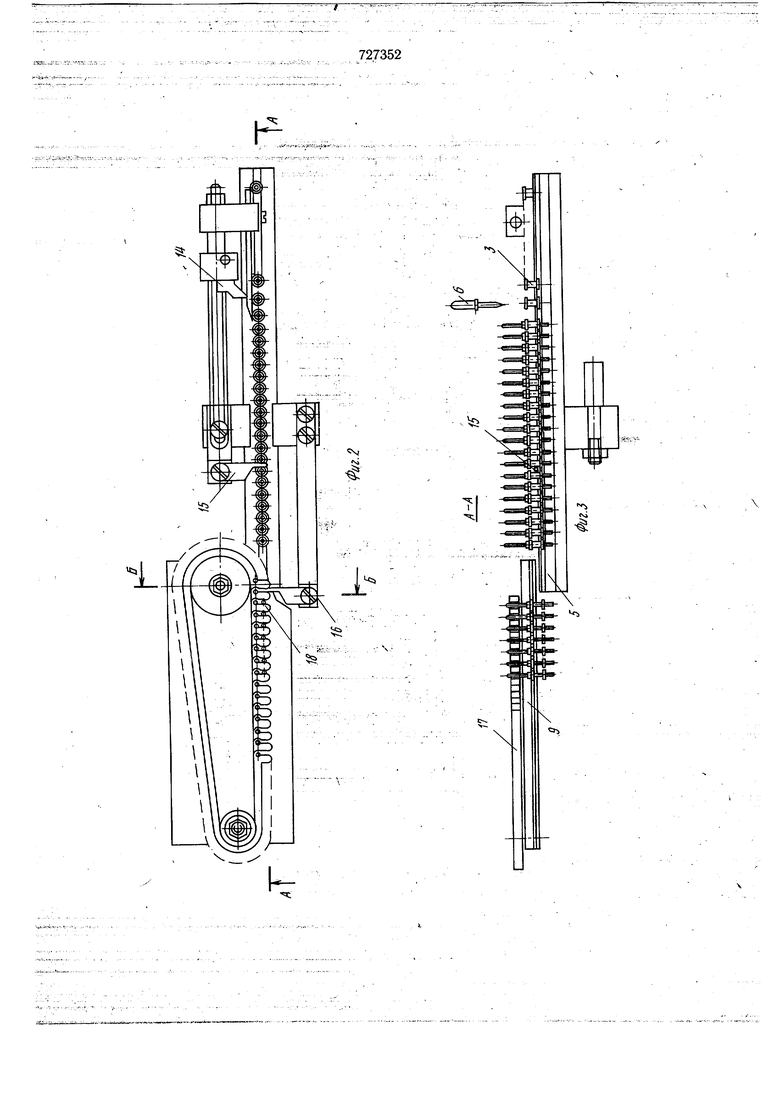

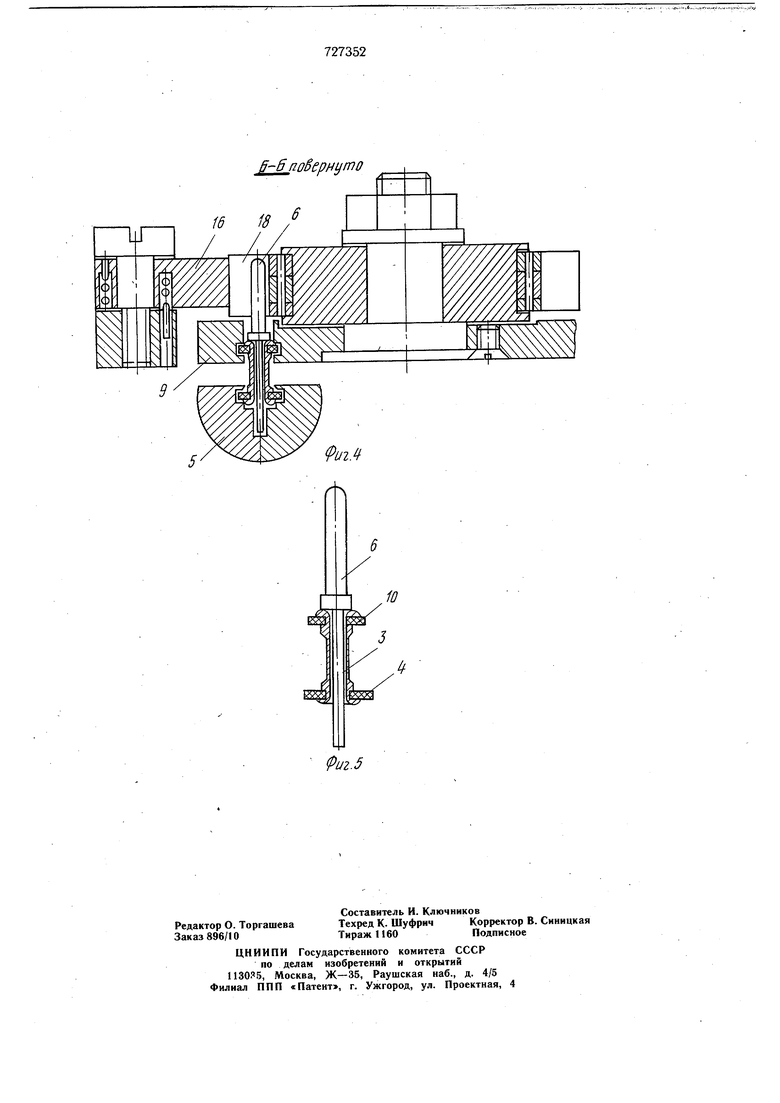

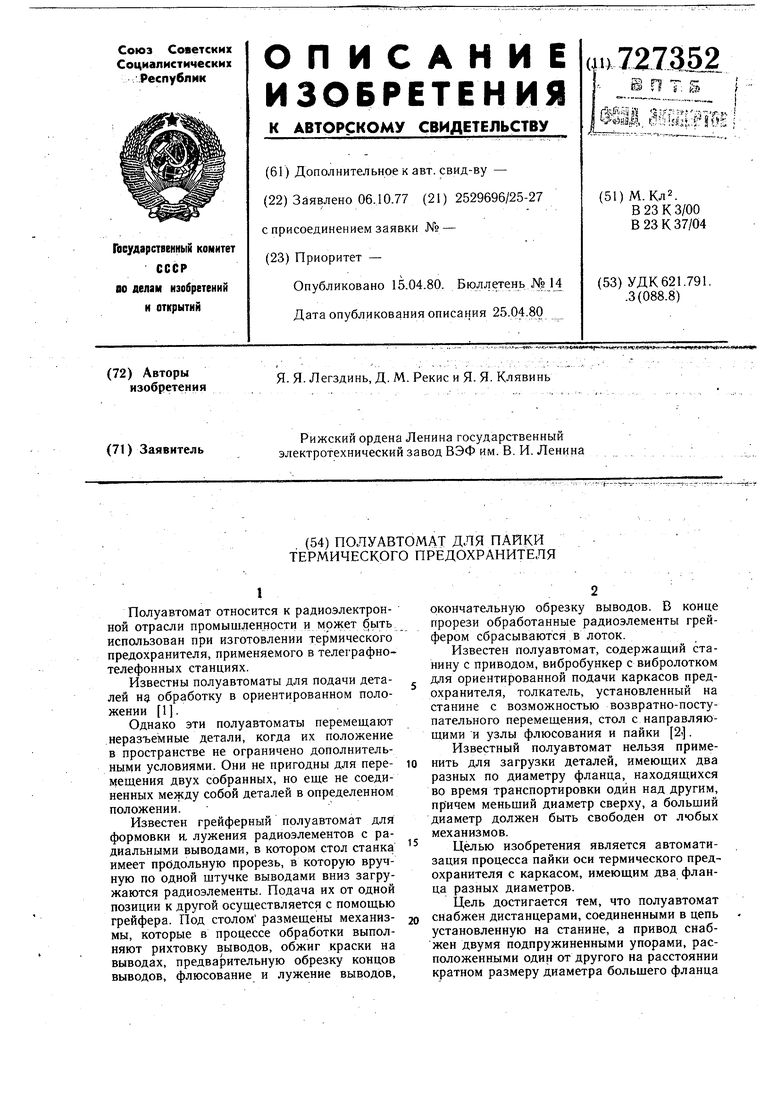

На фиг. 1 показана кинематическая схе ма устройства; на фиг. 2 - загрузочный механизм, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - обрабатываемый термический предохранитель (каркас с осью).

Полуавтомат работает следующим образрм.

Вибробункер 1 и вибролоток 2 ориентируют и подают каркас 3 термического предохранителя по большему фланцу 4 (фиг. 5) в направляющих 5 (фиг. 1), где в каркас 3 вручную вставляется ось 6. Технологический процесс пайки каркаса 3 с осью 6 требует подвода флюса 7 и сплава Вуда 8 (фиг. 1) вплотную к наружной поверхности большего фланца 4, чТо можно достигнуть путем освобождения фланца 4 от направляющих 5,хдля чего необходимо передвинуть каркас 3 с направляющих 5 на направляющие 9, где каркас 3 ориентируется и подается по меньшему фланцу 10 (фиг. 5) с интервалом, равным размеру большего фланца 4. Пневмопривод 11 при помощи пневмоцилиндра 12 осуществляет привод флюса 6 и сплава Вуда 8 в зону технологического процесса, а при помощи пневмоцилиндра 13 передвижение каркасов 3. Команды пневмоприводу 11 подает реле времени. Пневмоцилиндр 13 передвигает каркасы 3 по направляющим 5 и 9 при помощи синхронно работающих толкателя 14 и подпружиненных упоров 15 и 16. Толкатель 14 передвигает группами каркасы 3, подаваемые вибролотком 2, по направляющим 5 в зону вставления оси 6 в каркас 3. Упор 15 захватывает группу каркасов 3 с вставленными осями б и задвигает их в направляющие 9. Упор 16 захватывает один из соединенных в цепь 17 дистанцеров 18, которые заходят в промежутки между осями 6 для фиксации каркаса 3 в вертикальном положении, и при помощи их передвигаются за ось 6 каркасы 3 в зону флюсования и пайки. Ванны с флюсом 7 и со сплавом Вуда 8 посредством кулачка 19 и роликов 20 поднимаются вверх

до соприкосновения с нижним больщим фланцем 4 обрабатываемой детали. Сначала флюс 7, а затем сплав Вуда 8 заходят между внутренним диаметром каркаса 3 и наружным диаметром оси 6 с использованием принципа капиллярности. После этого ванны опускаются, а сплав Вуда 8 остывает и соединяет каркас 3 с осью 6. При дальнейщем перемещении дистанцеров 18 поступает новая группа собранных каркасов 3 с осью 6 и цикл повторяется.

Предлагаемое устройство дает возможность соединять пайкой каркас с осью термического преохранителя автоматически, что дает возможность освободить рабочих от вредного здоровью ручного труда.

Формула изобретения

Полуавтомат для пайки термического

предохранителя, содержащий станину с приводом, вибробункер с вибролотком для ориентированной подачи каркасов предохранителя, толкатель, установленный на станине с возможностью возвратно-поступательного перемещения, стол с направляющими и узлы

флюсования и патиуотличающийся тем, что, с целью автоматизации процесса пайки оси термического предохранителя с каркасом, имеющим два фланца разных диаметров, полуавтомат снабжен дистанцерами, соединенньши в-цепь, установленную на станине, а привод снабжен двумя подпружиненными упорами, расположенными один от другого на расстоянии, кратном размеру диаметра большего фланца каркаса, причем один из них расположен над направляющими для

большего фланца каркаса, а другой, взаимодействующий с дистанцерами, расположен над направляюшими для меньшего фланца каркаса.

Источники информации, принятые во внимание при экспертизе

В-6 поёеоиито

игЛ

IZ

Авторы

Даты

1980-04-15—Публикация

1977-10-06—Подача