I

Изобретения относится к области обрабо ки металлов павлением и может быть использовано при накатывании зубчатых колес.

Известен зубодеформируюший инструмент, выполненный с захопным к деформирующим участками, зубья которых имеют одинаковый шаг LlJОднако известный инструмент не обладает достаточной стойкостью и не обеспечивает высокой точности накатываемых зубьев.

Наиболее близким по технической сущности и достигаемому результату к предлженному инструменту является рейка для накатывания Губчатых колес, содержащая участки деления, формообразования, калибровки и выхода. Для облегчения внедрения инструмента в заготовку вершины зубьев на участке деления выполнены с небольшим наклоном .

Основным недостатком известной конструкции рейки является неточность деления заготовки на заданное число зубьев

с одинаковым шагом, следовательно, недостаточная точность накатываемых зубчатых колес и относительно невысокая стойкость зубьев на калибрующем учасгке инструмента.

Целью изобретения ярляется повышение точности накатываемого . профиля и стойкости {гаструмента.

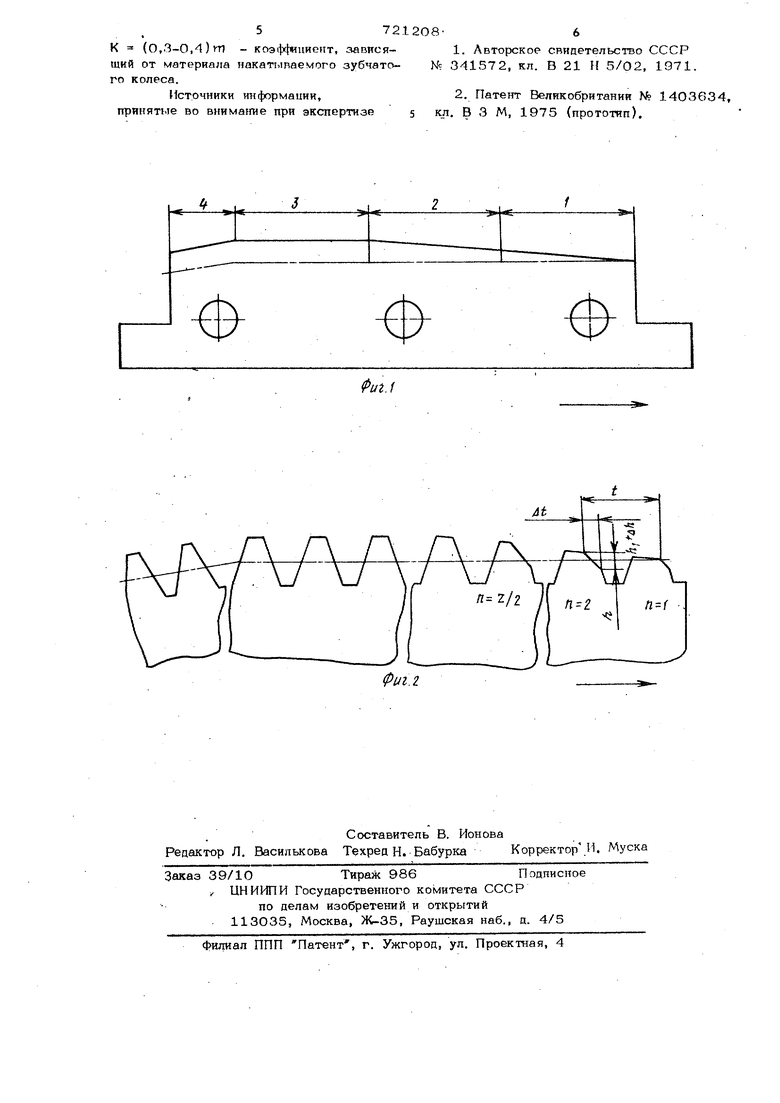

Поставленная цель достигается за счет того, что в предлагаемой рейке зубья на участке деления вьшолнены со срезами со стороны подачи заготовки, при этом дяина и высота срезов возрастает в направлении участка формообразования. При этом длина срезов определяется из соотношения

, (а

где ik.-fe - длина среза,

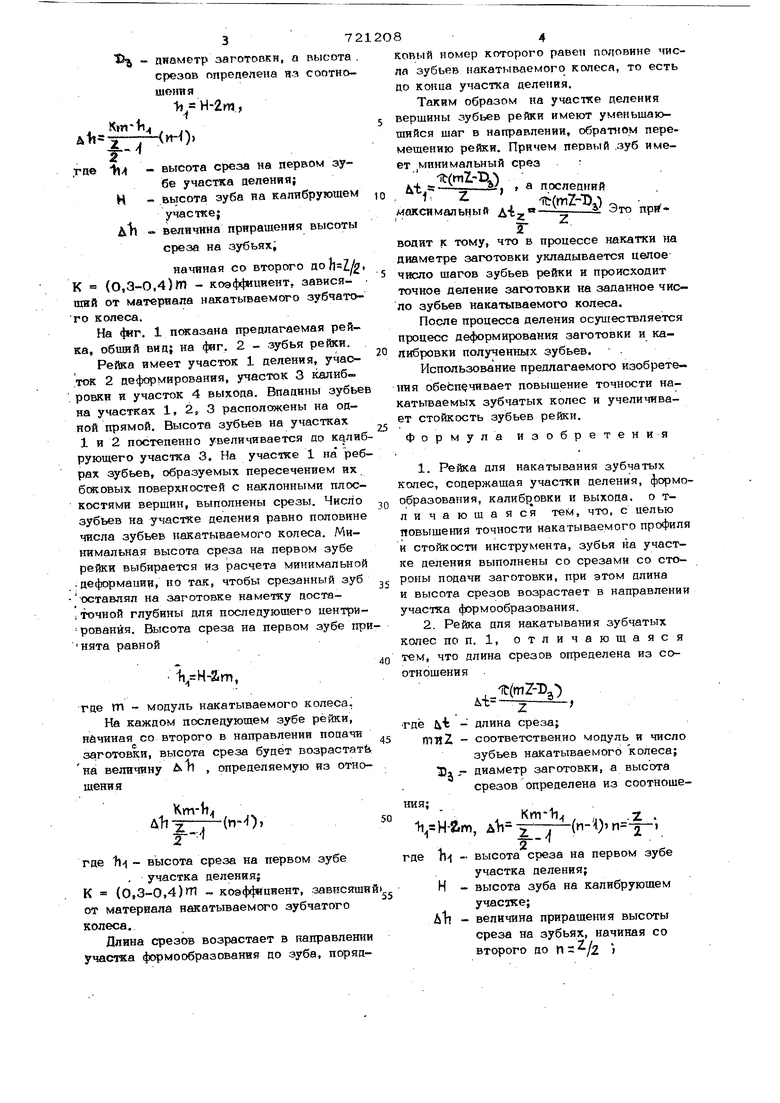

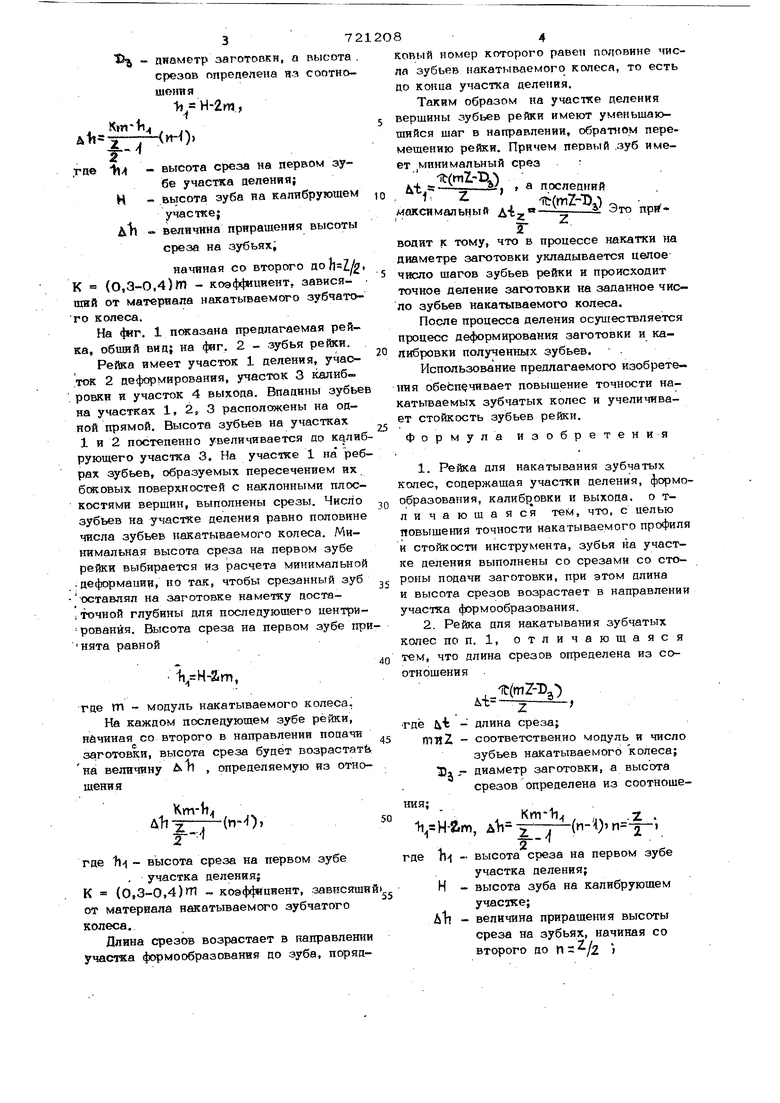

ГПуТ. - соответственно модуль и число зубьев накатываемого колеса:пнаметр заготоаки, Q высота срезав ппреяелена иэ соотношения-Н-2т, ) высота среза на первом зубе участка деления; высота зуба на калибрующем участке} величина прирашения высоты среза на зубьях; начиная со второго (O,3-0,4)m - коэффициент, зависящий от материала накатываемого зубчатого колеса. На фиг. 1 показана предлагаемая рейка, общий ВИД на фиг. 2 - зубья рейки. Рейка имеет участок 1 целения, участок 2 дефсфмирования, участок 3 калибровки и участок 4 выхода. Впадины зубье на участках 1, 2, 3 расположены на одной прямой. Высота зубьев на участках 1 и 2 постепенно увеличивается до кали рующего участка 3, На участке 1 на реб рах зубьев, образуемых пересечением их бсжовык поверхностей с наклонными плоскостями вершин, выполнены срезы. Число зубьев на учасгее целения равно половине числа зубьев накатываемого колеса. Минимальная высота среза на первом зубе рейки выбирается из расчета минимальной .деформации, но так, чтобы срезанный зуб оставлял на заготовке HaMeiKy доста, точной глубины для последующего центрированйя. Высота среза на первом зубе пр нята равной li -H-Sm, гце Ш - модуль накатываемого колеса, На каждом последующем зубе рейки, нйчиная со второго в направлении поаачи заготовки, высота среза будет возрастать на величину Л п , определяемую из отношения(Л где h - вьюота среза на первом зубе участка деления К {0,3-0,4)П1 коэффициент, .зависящи от материала накатываемого зубчатого колеса. Длина срезов возрастает в направлении участка формообразования до .зуба, порядковый номер которого равет половине числа зубьев накатываемого колеса, то есть до конца участка целения, Таким образом на участке деления вершины зубьев рейки имеют уменьшающийся шаг в направлении, обратном перемещению рейки. Причем первый ;3уб имеет минимальный срез 1С-(т1-1)Л t .-2, а последний 1аксимальный A-t Это nprfмакси мал ьн ы и д-fe , Г водит к тому, что в процессе накатки на диаметре заготовки укладывается целое число щагов зубьев рейки и происходит точное деление заготовки на заданное число зубьев накатываемого колеса. После процесса деления осуществляется процесс деформирования заготовки и каяибровки полученных зубьев. Использование предлагаемого изобретения обеспечивает повыщение точности накатываемых зубчатых колес и учеличивает стойкость зубьев рейки. Формула изобретения 1.Рейка для накатывания зубчатых колес, содержащая участки деления, формообразования, калиб зовки и выхода, о тличаюшаяся теМ, что, с целью повышения точности накатываемого профиля и стойкости инструкшнта, зубья на участке деления выполнены со срезами со стороны подачи заготовки, при этом длина и высота срезов возрастает в направлении участка формообразования. 2.Рейка для накатывания зубчатых колес по п. 1, отличающаяся тем, что длина срезов определена из соотношения . 1ir(mZ-lD :) 2 где -t длина среза; niHZ соответственно модуль и число зубьев накатываемого колеса; диаметр заготовки, а высота срезов определена из соотношеVH-am, (n-4),, де ll) - высота среза на первом зубе участка деления; Н - высота зуба на калибрующем учасзке; - величина прираще1шя высоты среза на зубьях, начиная со второго до п /2

57212О8-6

К (О,3-0,1)п1 - коэф(|1иииепт, завися-1. Авторское свипетельство СССР

щий от материала накатываемого зубчато- N9 341572, кл. В 21 11 5/02, 1971. го колеса.

Источники информации,2. Патент Великобритании № 1403634,

принятые во внимате при экспертизеs кл, В 3 М, 1975 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания зубчатых профилей | 1983 |

|

SU1228952A1 |

| СПОСОБ И ИНСТРУМЕНТ ДЛЯ НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС НА МЕТАЛЛОРЕЖУЩИХ СТАНКАХ | 1996 |

|

RU2095182C1 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| СПОСОБ ИМПУЛЬСНОГО НАКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС С ЭВОЛЬВЕНТНЫМ ПРОФИЛЕМ ЗУБЬЕВ | 2002 |

|

RU2216424C1 |

| Инструмент для накатки зубчатыхКОлЕС | 1979 |

|

SU841746A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

| Инструмент для чистового обкатываниязубчАТыХ КОлЕС | 1979 |

|

SU821011A1 |

| РЕЗЬБОФРЕЗЕРНО-НАКАТНАЯ ГОЛОВКА | 2004 |

|

RU2268117C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗУБЧАТЫХ ПРОФИЛЕЙ ТИПА ЗВЕЗДОЧЕК ЦЕПНЫХ ПЕРЕДАЧ | 1991 |

|

RU2018400C1 |

| Инструмент для накатывания зубчатых профилей | 1988 |

|

SU1516208A1 |

.k

vy

Авторы

Даты

1980-03-15—Публикация

1977-04-11—Подача