Изобретение относится к обработке металлов давлением, в частности к конструкции штампов для объемной штамповки поковки и обрезки облоя.

Цель изобретения - повышение производительности и надежности штампа в работе.

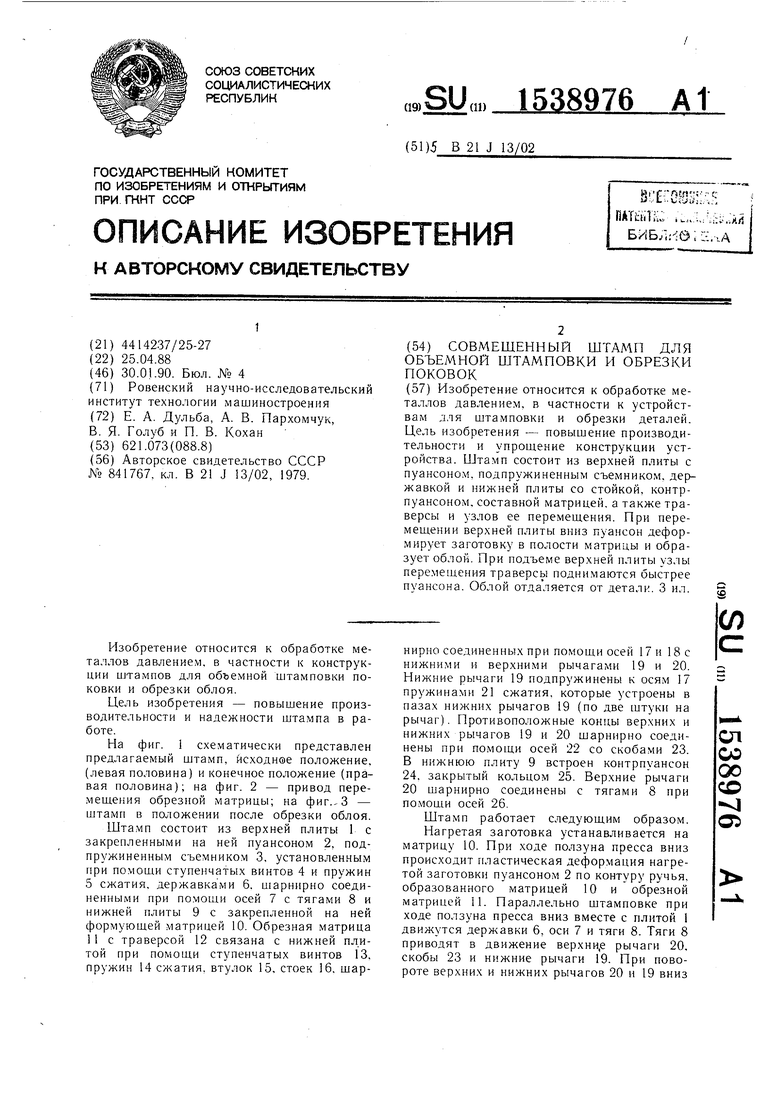

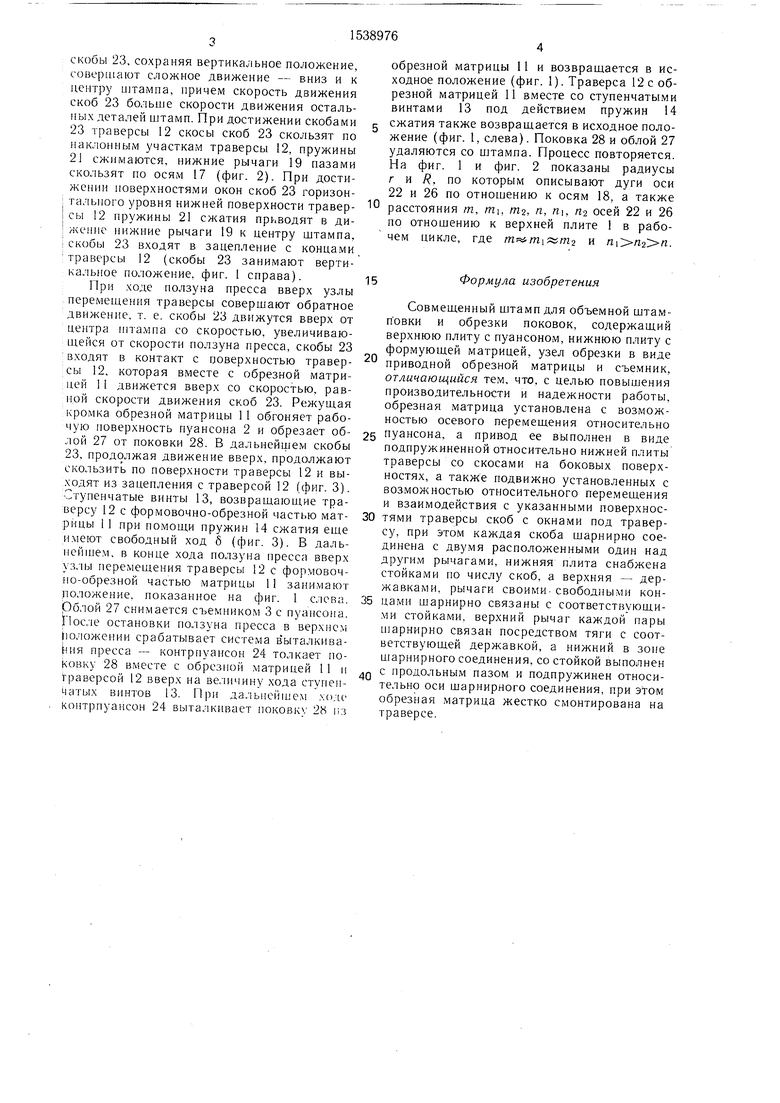

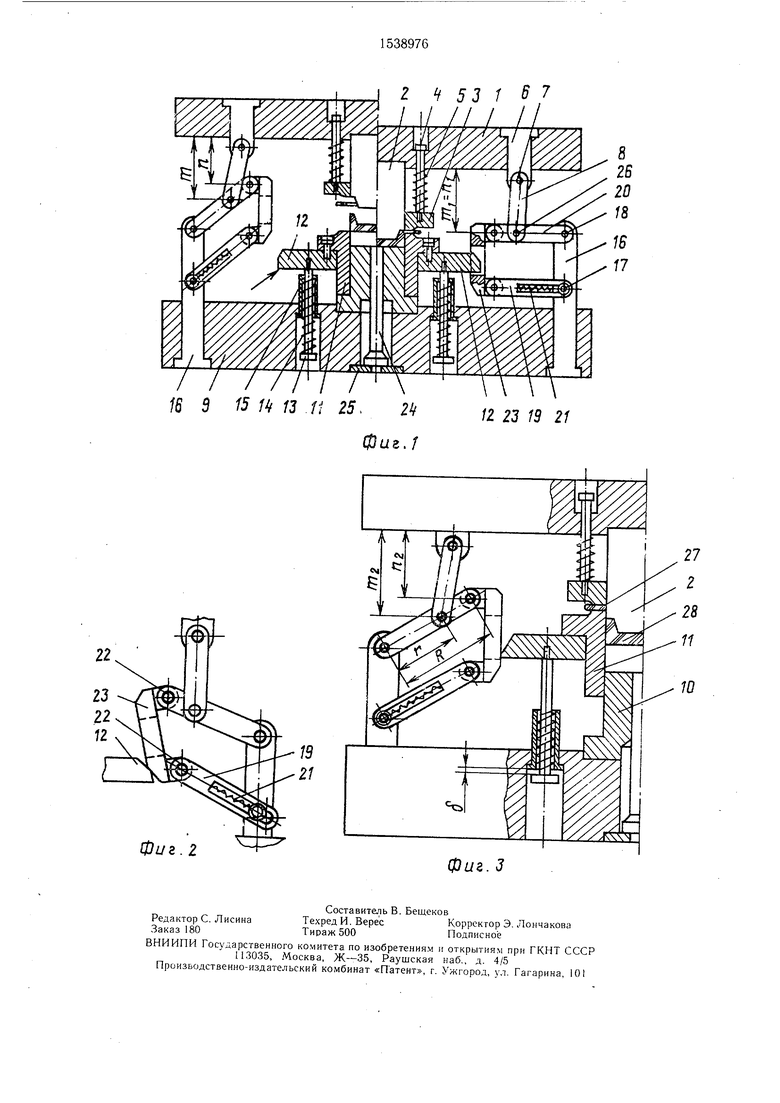

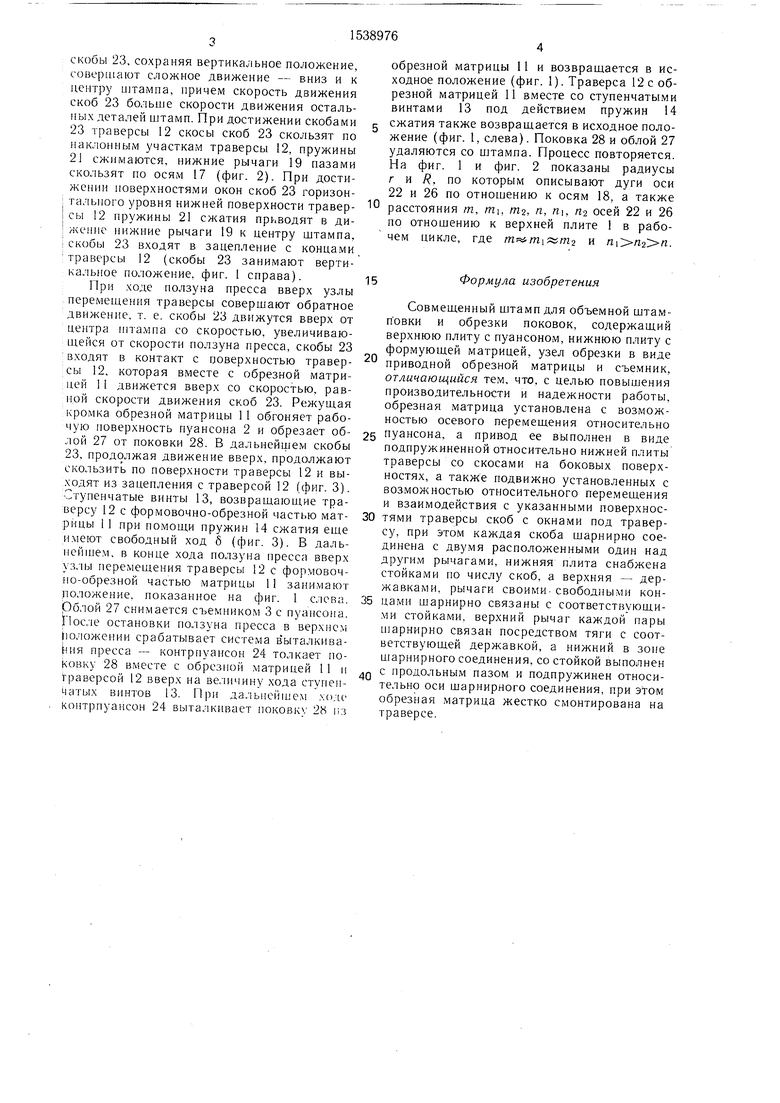

На фиг. 1 схематически представлен предлагаемый штамп. йсходн©е положение, (левая половина) и конечное положение (правая половина); на фиг. 2 - привод перемещения обрезной матрицы; на фиг.-З - штамп в положении после обрезки облоя.

Штамп состоит из верхней плиты 1 с закрепленными на ней пуансоном 2. подпружиненным съемником 3. установленным при помощи ступенчатых винтов 4 и пружин 5 сжатия, державками 6. шарнирно соединенными при помоши осей 7 с тягами 8 и нижней плиты 9 с закрепленной на ней формующей матрицей 10. Обрезная матрица 1 1 с траверсой 12 связана с нижней плитой при помощи ступенчатых винтов 13. пружин 14 сжатия, втулок 15, стоек 16. шарнирно соединенных при помощи осей 17 и 18с нижними и верхними рычагами 19 и 20. Нижние рычаги 19 подпружинены к осям 17 пружинами 21 сжатия, которые устроены в пазах нижних рычагов 19 (по две штуки на рычаг). Противоположные концы верхних и нижних рычагов 19 и 20 шарнирно соединены при помощи осей 22 со скобами 23. В нижнюю плиту 9 встроен контрпуансон 24, закрытый кольцом 25. Верхние рычаги 20 шарнирно соединены с тягами 8 при помоши осей 26.

Штамп работает следующим образом.

Нагретая заготовка устанавливается на матрицу 10. При ходе ползуна пресса вниз происходит пластическая деформация нагретой заготовки пуансоном 2 по контуру ручья, образованного матрицей 10 и обрезной матрицей П. Параллельно штамповке при ходе ползуна пресса вниз вместе с плитой 1 движутся державки 6. оси 7 и тяги 8. Тяги 8 приводят в движение верхнце рычаги 20. скобы 23 и нижние рычаги 19. При повороте верхних и нижних рычагов 20 и 19 вниз

ел

со оо

CD

О

скобы 23. сохраняя вертикальное положение, совершают сложное движение - вниз и к центру штампа, причем скорость движения скоб 23 больше скорости движения остальных деталей штамп При достижении скобами 23 траверсы 12 скосы скоб 23 скользят по наклонным участкам траверсы 12. пружины 21 сжимаются, нижние рычаги 19 пазами скользят по осям 17 (фиг. 2). При достижении поверхностями окон скоб 23 горизонтального уровня нижней поверхности траверсы 12 пружины 21 сжатия приводят в ди- женио нижние рычаги 19 к центру штампа, скобы 23 входят в зацепление с концами траверсы 12 (скобы 23 занимают вертикальное положение, фиг. 1 справа).

При ходе ползуна пресса вверх узлы перемещения траверсы совершают обратное движение, т е скобы 23 движутся вверх от центра штампа со скоростью, увеличивающейся or скорости ползуна пресса, скобы 23 входят в контакт с поверхностью траверсы 12, которая вместе с обрезной матрицей 1 1 движется вверх со скоростью, равной скорости движения скоб 23. Режущая кромка обрезной матрицы 1 1 обгоняет рабочие поверхность пуансона 2 и обрезает об- лой 27 от поковки 28 В дальнейшем скобы 23, продолжая движение вверх, продолжают скользить по поверхности траверсы 12 и выходят из зацепления с траверсой 12 (фиг. 3). 1упенчатые винты 13, возвращающие траверсу 12 с формовочно-обрезной частью матрицы 1 1 при помощи пружин 14 сжатия еще имеют свободный ход б (фиг 3). В дальнейшем, в конце хода ползуна пресса вверх лы перемещения траверсы 12 с формовочно-обрезной частью матрицы 11 занимают положение, показанное на фиг. 1 слева Облой 27 снимается съемником 3 с пуансона После остановки пресса в верхнем Положении срабатывает система выталкивания пресса - контрпуансон 24 толкает по- Ковк 28 вместе с обрезной матрицей 11 и траверсой 12 вверх на величину хода ступен- Чсиых винтов 13 При дальнейшем м ц- контрп ансон 24 выталкивает поковю 28 ы

обрезной матрицы 11 и возвращается в исходное положение (фиг. 1). Траверса 12 с обрезной матрицей 11 вместе со ступенчатыми винтами 13 под действием пружин 14

сжатия также возвращается в исходное положение (фиг. 1. слева). Поковка 28 и облой 27 удаляются со штампа. Процесс повторяется. На фиг. 1 и фиг. 2 показаны радиусы г и R. по которым описывают дуги оси 22 и 26 по отношению к осям 18, а также

расстояния от, т. ту. п. п. п.% осей 22 и 26 по отношению к верхней плите 1 в рабочем цикле, где и .

15

Формула изобретения

Совмещенный штамп для объемной штамповки и обрезки поковок, содержащий верхнюю плиту с пуансоном, нижнюю плиту с формующей матрицей, узел обрезки в виде

приводной обрезной матрицы и съемник. отличающийся тем, что. с целью повышения производительности и надежности работы, обрезная матрица установлена с возможностью осевого перемещения относительно

5 пуансона, а привод ее выполнен в виде подпружиненной относительно нижней плиты траверсы со скосами на боковых поверхностях, а также подвижно установленных с возможностью относительного перемещения и взаимодействия с указанными поверхнос0 тями траверсы скоб с окнами под траверсу, при этом каждая скоба шарнирно соединена с двумя расположенными один над другим рычагами, нижняя плита снабжена стойками по числу скоб, а верхняя - державками, рычаги своими свободными кон5 цами шарнирно связаны с соответствующими стойками, верхний рычаг каждой пары шарнирно связан посредством тяги с соответствующей державкой, а нижний в зоне шарнирного соединения, со стойкой выполнен

Q с продольным пазом и подпружинен относительно оси шарнирного соединения, при этом обрезная матрица жестко смонтирована на траверсе

rfbutrfMauH HAMbMbM i-Mv v vAU.

1S Э 15 tt 13 11 25, 2

фиг./

j г f 53 1 в 7

I i/ // / //

12 23 19 21

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ОБЪЕМНОГО ДЕФОРМИРОВАНИЯ И ОБРЕЗКИ ПОКОВОК | 1992 |

|

RU2018401C1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021069C1 |

| Комбинированный штамп | 1977 |

|

SU657899A1 |

| Обрезной штамп | 1986 |

|

SU1329879A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Штамп для обрезки облоя | 1984 |

|

SU1199412A1 |

| КОМБИНИРОВАННЫЙ ШТАМП | 1991 |

|

RU2021068C1 |

| Штамп | 1980 |

|

SU899216A1 |

| Штамп для обрезки поковок | 1988 |

|

SU1641497A1 |

| Устройство для обрезки облоя и прошивки перемычки штампованных поковок | 1981 |

|

SU1026914A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для штамповки и обрезки деталей. Цель изобретения - повышение производительности и упрощение конструкции устройства. Штамп состоит из верхней плиты с пуансоном, подпружиненным съемником, державкой и нижней плиты со стойкой, контрпуансоном, составной матрицей, а также траверсы и узлов ее перемещения. При перемещении верхней плиты вниз пуансон деформирует заготовку в полости матрицы и образует облой. При подъеме верхней плиты узлы перемещения траверсы поднимаются быстрее пуансона. Облой отделяется от детали. 3 ил.

22

Фиг.2

Фаг. З

| Штамп для штамповки деталей | 1979 |

|

SU841767A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-30—Публикация

1988-04-25—Подача