Изобретение относится к способам .юлучения алифатических углеводородов на основе окиси углерода и водя ного пара. Известны способы получения углев дородов на катализаторах, имеющих в своей основе металлы 8 группы Пер дической системы (Fe, Со, Ni), из окиси углерода и водянОго пара 1. Недостатком известного способа является .то, что в результате изменения параметров процесса (давление, температура,- объемная скорость) , не удается достичь существенного повышения, выхода более ценных высокомолекулярных углеводородов. Известен способ получения алифатических углеводородов путем взаимо действия окиси углерода и водяного пара в присутствии катализатора на основе железа с добавкой промоторов Синтез проводят при среднем давлении в обпасти температур 210-260 -cf 2 Однако известный способ получения углеводородов не позволяет напр лено получать высокомолекулярные углеводороды. Проду.кт синтеза состои из Сд- С. -углеводородов. Целью изобретения является увеличение выхода высокомолекулярных углеводородов . Поставленая цель достигается описываемым способом получения алифатических углеводородов взаимодействием окиси углерода и водяного пара в присутствии 0,5-1,8 об.% ацетилена и катализатора на основе железа при нагревании. Синтез осуществляют в реакторе проточного типа. В реактор загружают 200 см катализатора СА-1 (синтез аммиака) фракции 2-3 мм. Состав катализатора в невосстановленном состоянии, вес.%: FeO29-30 ,54-68 - -3-4 0,7-1,0 CaO2-3 0,7 - MgO .До 0,7 Катализатор восстанавливают водородом при 450-525°С и объемной скорости 1600 ч- Затем гуи проводят обработкукатализатора сухой окисью углерода. Синтез .осуществляют при давлении 50 атм, объемной скорости 50-100 ч и температуре 210-260 С. Исходная реакционная смесь поступает в соотношении СО:С„Н.: Н.О от 3:0, 0,20:1 до 3:6,0075:1. Введение ацетилена в синтез-газ позволяет направленно получать смесь углеводородов с молекулярным весом 175-200, который определяет присутствие Cj- С -углеводородов, повышается .производительность процесса на 20-30% в сравнении с известными синтезами. При мер 1. Синтез осуществляют на смеси, поступающей в соотношении СО : С Hg : - 3:0,020:1, давлении 50 атм, объемной скорости 70 ч температуре . Молекулярный вес смеси получаемых углеводородов 175. Производительность 11,5 . П р и м е р 2. Синтез осуществляют на смеси, поступающей в соотношении- СО: С Н :Н., О - 3:0,049:1, давлени

Т а

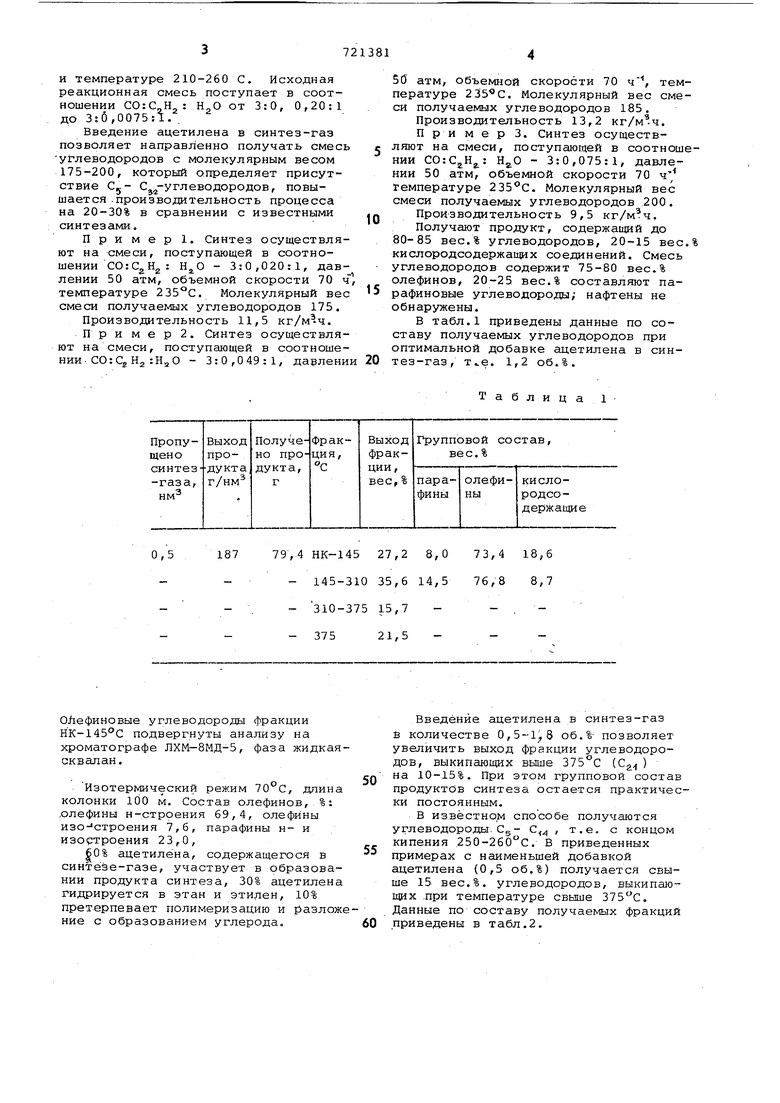

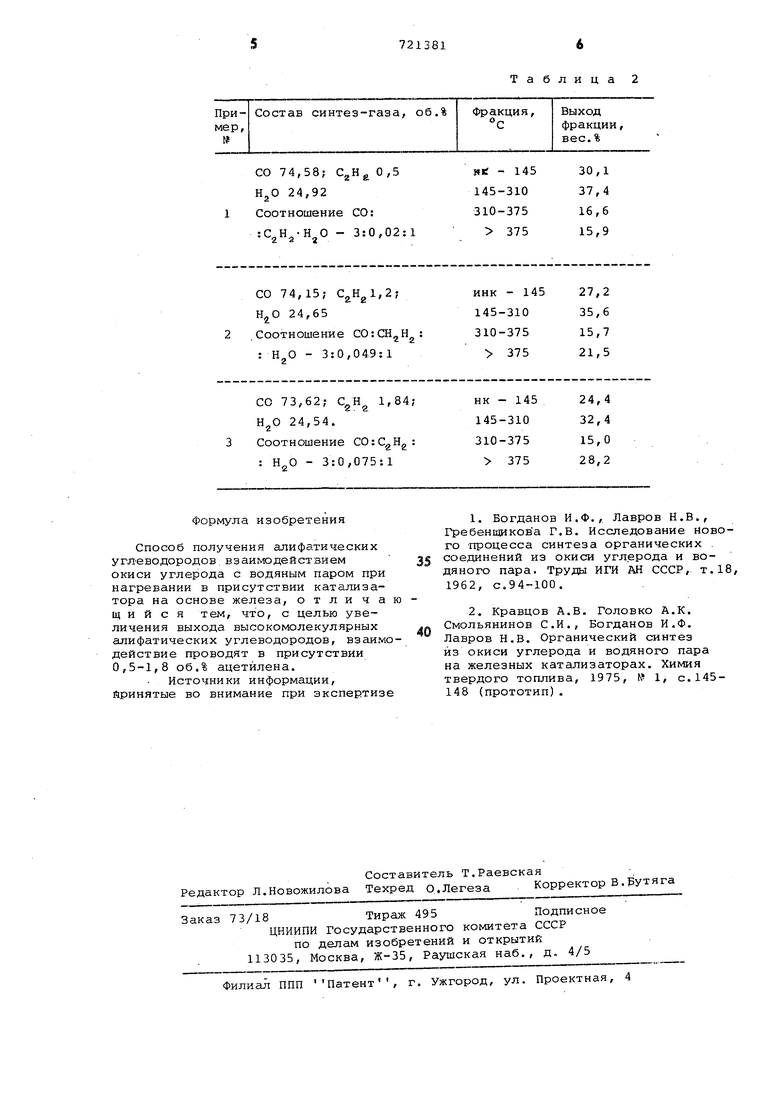

лица 50 атм, объемной скорости 70 ч, температуре . Молекулярный вес смеси получаемых углеводородов 185. Производительность 13,2 . Примерз. Синтез осуществляют на смеси, поступающей в соотношении Hj,O - 3:0,075:1, давлении 50 атм, объемной скорости 70 ч Температуре . Молекулярный вес смеси получаемых углеводородов 200. Производительность 9,5 . Получают продукт, содержащий до 80-85 вес.% углеводородов, 20-15 вес. кислородсодержащих соединений. Смесь углеводородов содержит 75-80 вес.% олефинов, 20-25 вес.% составляют парафиновые углеводороды; нафтены не обнаружены. В табл.1 приведены данные по составу получаемых углеводородов при оптимальной добавке ацетилена в синтез-газ, т..е. 1,2 об.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алифатических углеводородов | 1980 |

|

SU958403A1 |

| Способ получения алифатических углеводородов | 1978 |

|

SU691438A1 |

| Способ получения ароматических углеводородов | 1974 |

|

SU589903A3 |

| ПРЕВРАЩЕНИЕ СПИРТОВОГО ОКСИГЕНАТА В ПРОПИЛЕН С ПРИМЕНЕНИЕМ ТЕХНОЛОГИИ ПОДВИЖНОГО СЛОЯ И ЭТАПА ЭТЕРИФИКАЦИИ | 2005 |

|

RU2374215C2 |

| Способ получения этана и/или этилена | 1975 |

|

SU701529A3 |

| Способ получения 1,3,5-гексатриена | 1977 |

|

SU727606A1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ РАПСОВОГО МАСЛА | 2014 |

|

RU2592849C2 |

| СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ХЛОРВИНИЛА И ЭТИЛЕНА | 1971 |

|

SU321012A1 |

| Способ получения синтетической нефти | 2017 |

|

RU2656601C1 |

| ТРЕХСТАДИЙНЫЙ СПОСОБ ПОЛУЧЕНИЯ ЛЕГКИХ ОЛЕФИНОВ ИЗ МЕТАНА И/ИЛИ ЭТАНА | 1998 |

|

RU2165955C2 |

0,518779,4 НК-145 27,2 8,0

-- 145-310 35,6 14,5

- - .- 310-375 15,7

- 37521,5 ОЛефиновые углеводороды фракции НК-145 С подвергнуты анализу на хроматографе ЛХМ-8МД-5, фаза жидкая сквалан. Изотермический режим , длина колонки 100 м. Состав олефинов, %: .олефины н-строения 69,4, олефины изо-строения 7,6, парафины в- и изортроения 23,0, 0% ацетилена, содержащегося в синтезе-газе, участвует в образовании продукта синтеза, 30% ацетилена гидрируется в этан и этилен, 10% претерпевает полимеризацию и разлож ние с образованием углерода.

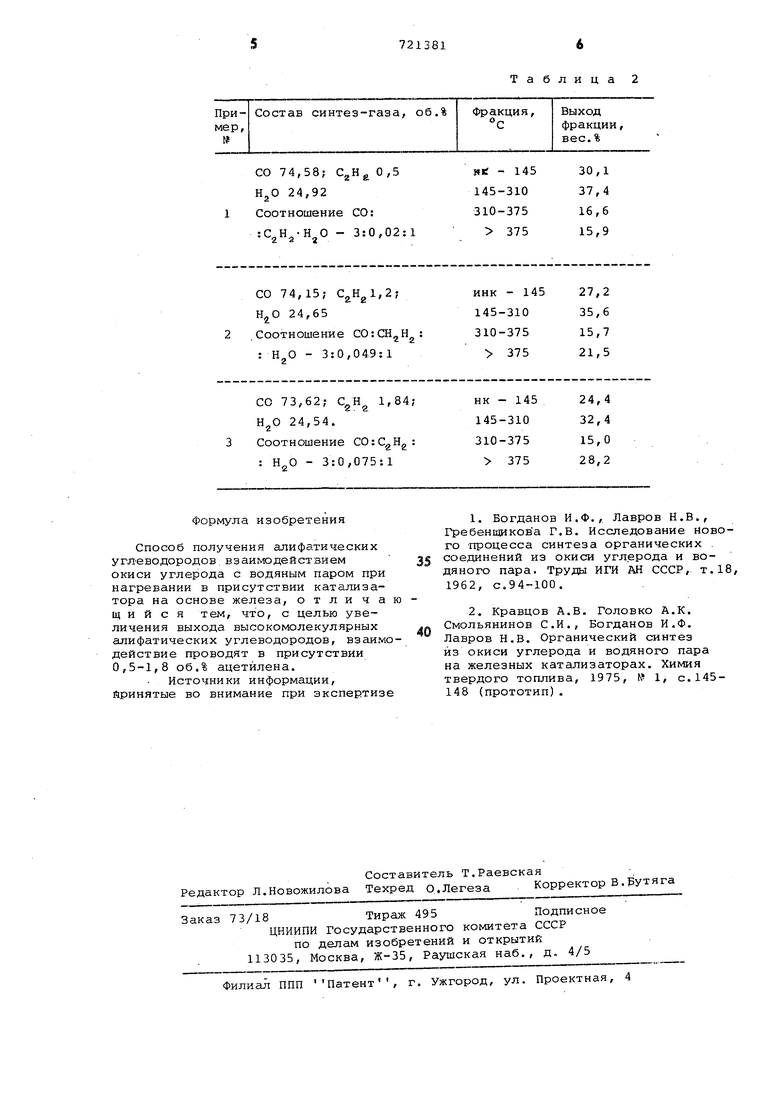

73,4 18,6 76,8 8,7 Введение ацетилена в синтез-газ в количестве 0, об.%- позволяет увеличить выход фракции углеводородов, выкипающих выше 375°С (С ) на 10-15%. При этом групповой состав продуктов синтеза остается практически постоянным. В известном способе получаются углеводороды. Сд - С, , т.е. с концом кипения 250-260 с. В приведенных примерах с наименьшей добавкой ацетилена (0,5 об.%) получается свыше 15 вес.%. углеводородов, выкипающих .при температуре свыше . Данные по составу получаемых фракций приведены в табл.2.

Формула изобретения

Способ получения алифатических угл-еводородов. взаимодействием окиси углерода с водяным паром при нагревании в присутствии катализатора на основе железа, отличаю щ и и с я тем, что, с целью увеличения выхода высокомолекулярных алифатических углеводородов, взаимодействие проводят в присутствии 0,5-1,8 об.% ацетилена.

Источники информации, йринятые во внимание при экспертизе

Таблица 2

соединений из окиси углерода и водяного пара. Труды ИГИ АН СССР, т.18, 1962, с.94-100.

2,Кравцов А.В. Головко А.К. Смольянинов с.и., Богданов И.Ф.

Лавров Н.В. Органический синтез из окиси углерода и водяного пара на железных катализаторах. Химия твердого топлива, 1975, № 1, с.145148 (прототип).

Авторы

Даты

1980-03-15—Публикация

1977-03-10—Подача