t

Изобретение относится к области химико-термической обработки металлов и может найти применение для зациты от окисления изделий из молибдена и его сплавов, используемых в технике высоких температур. Обычно средами для боросилицирования молибдена служат смеси порошков элементарного кремния и бора или борсодержащего соединения, а именно карбида бора .

Известно применение последовательной обработки молибдена сначала в карбиде бора, элементарном боре или их смесях, а затем в кремнии Cl

Однако данный процесс получения боросилицированного слоя является длительным и многостадийньи.

Наиболее близким техническим решением к предложенному является получение боросилицированного слоя в среде, содержгидей кремний- и борсодержащие элементы 2.

Данная среда позволяет упростить процесс получения боросилицированного слоя на молибдене за счет одновременной диффузии кремния и бора. Однако полученные в данной среде покрытия обладают недостаточной жаро стойкостью.

Целью изобретения является повышение жаростойкости боросилицированного покрытия на молибдене и его сплавах.

Для достижения поставленной цели предлагается среда для боросилицирования, содержащая не менее одного дисилицида тугоплавкого металла из группы молибден, вольфрам, цирконий

0 и не менее одного борида тугоплавкого металла из группы титан, цирконий, гафний при следующем соотношении компонентов, мол.%:

Дисилицид тугоплав5кого металла50-90 Борид тугоплавкого металла10-50 При боросилицировании молибдена в средах, содержащих дисилициды и бо0риды тугоплавких металлов, последние входят в состав получаемого силицидного слоя.

В связи с высокими температурами плавления окислов металлов IV-ой

5 группы, особенно циркония и гафния, образование последних повышает температурный предел эксплуатации покрытий .

Таким образом, при боросилициро0бании молибдена в средах предлагаемоГО состава образуется покрытие, состоящее из слоев, считая от металла, борида молибдена МоВ и дисилицида молибдена MoSi, легированного ме таллом I УОЙ группы.

Для уменьшения спекания порошковой среды и стабилизации режимов ее эксплуатации к последней рекомендуется добавлять инертный разбавитель в количестве 10-50%. от массы. При снижении концентрации инертного разбавителя Ниже 10% происходит спекание шихты, а при превышении верхнего предела - cKopocib боросилидирования уменьшается, в качестве инертных разбавителей можно использовать тугоплавкие окислы, например 2гОл, HfQj, нитриды, например ZrN, VN, карбиды, например Т i С, Z г С, Н f С .

Указанные пределы концентраций дисилицида и борида в предлагаемых средах установлены экспериментально. При повышении концентрации дисилицида в среде вьвие 90 мол.% скорость боросилицировааия.падает, а при ее пнижении ниже.50% получакяцийся силицидный слой содержит большее количество боридных включений, что снижает жаростойкость покрытия.

Процесс боросилицирования молибдена и его сплавов в среде предлагаемого состава можно проводить в вакууме или атмосфере инертного газа при 1200-1400 0. Продолжительность боросилицирования определяется то.дщиной покрытия, которую необходимо получить .

При этом следует иметь в виду, чт формирование боридного слоя, в осноа ном заверянается на начальной стадии боросилицирования, и в дальнейшем происходит преимущественный рост силицидного слоя при относительно медленном росте боридного. Желательно использовать порошки дисилицидов и боридов с крупностью частиц 4080 мкм. Перед использованием смесь порошков тщательно перемешивают вручную или во вращающихся барабанах.

Ниже приведены примеры конкретных составов предлагаемой среды.

Пример 1. Среда содержала, мол.%:

Дисилицид вольфрама 90 Борид титана10

В качестве исходных компонентов среды служили порошки дисилицида вольфрама, WSia и борида титана, Т i 8, . К указанной среде добавляли инертный разбавитель, окись циркония в количестве 10% по массе.Смесь перемешивали во вращающихся с окружной скоростью 0,3 м/с барабанах.

В указанную смесь помещали образ цы молибдена, имеющие форму цилиндра 0 2,5 мм и длиной 50 мм.Боросилицирование проводили в вакууме при 1400с в течение 5ч. В результате получено боросилицидное покрытие, легированное вольфрамом и титаном, суммарной толщиной 75-80 мкм.

Пример 2. Среда содержала, мол.%: .

Дисилицид вольфрама 20 Дисилицид циркония 30 Борид циркония50

г

Перед использованием к указанной среде добавляли инертный разбавител нитрид циркония, в количестве 50 вес.%.Обработку молибдена диаметром 8 мм и высотой 5 мм вели, как в примере 1, при 1400°С в течение 3 ч Получено боросилицидное покрытие, легированное вольфрамом и цирконием суммарной толщиной 90 мкм.

Пример 3. Среда содержаша, мол.%:

Дисилицид молибдена 30 Дисилицид вольфрама 40 Ворид гафния30

Перед использованием к указанной среде добавляли инертный разбавител двуокись циркония,.в количестве 30 вес.%. Обработку образцов молибденового сплава ЦМ-2А диаметром 8 м и высотой 5 мм вели, как в примере 1, при 1350°С.в течение 5 ч. В результате было получено боросилицидное покрытие,легированное вольфрамом и гафнием, суммарной толщиной 6 О мкм.

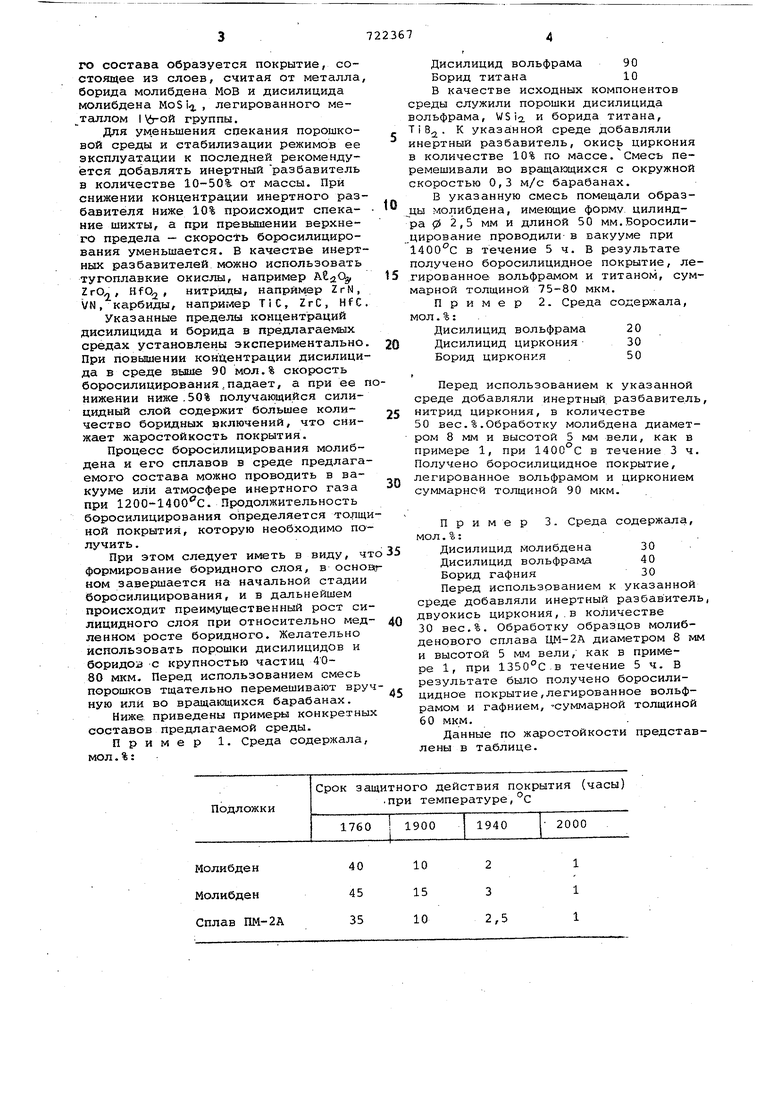

Данные по жаростойкости представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытия наиздЕлияХ из НиОбия и ЕгО СплАВОВ | 1979 |

|

SU823455A1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| КОМПОЗИЦИОННЫЙ ЖАРОПРОЧНЫЙ И ЖАРОСТОЙКИЙ МАТЕРИАЛ | 1998 |

|

RU2160790C2 |

| Способ удаления силицидных покрытий | 1978 |

|

SU771188A1 |

| Материал для жаростойкого защитного покрытия | 2017 |

|

RU2685905C1 |

| Способ получения комплексного покрытия на тугоплавких металлах | 1980 |

|

SU865970A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ПОДДЕРЖАНИЯ ЗАЩИТНОГО СМАЧИВАЕМОГО ПОКРЫТИЯ НА УГЛЕРОДИСТЫХ БЛОКАХ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПРОИЗВОДСТВА АЛЮМИНИЯ | 2006 |

|

RU2337184C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОГО УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 2022 |

|

RU2793027C1 |

| СПОСОБ СОЗДАНИЯ СМАЧИВАЕМОГО ПОКРЫТИЯ УГЛЕРОДНОЙ ПОДИНЫ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2012 |

|

RU2486292C1 |

Молибден Молибден Сплав ИМ-2А

10 15 10

2 3 2,5

40 45 35 572 Формула изобретения Состав для боросилицирования молибдена и его сплавов, содержащий кремнийсодержащее и борсодержащее вещества, отличающийся тем, что, с целью повышения жаростойкости покрытия, в качестве кремнийсодержащего вещества используют не менее одного дисилицида тугоплавкого металла из группы молибден, вольфрам, цирконий, а в качестве борсодержащего вещества - ,0орид тугоплавкого металла из группы титан, цирконий и гаф367бний при следующем соотнсмиении компонентов, мол.%: . . Дисилицид тугоплавкого металла50-90 Борид тугоплавкого металла10-50 .5 Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 368348, кл. С 23 С 9/04, 1971. 2. Бялобжеский А,В. и др. ВысоОкотемпературная коррозия и- зацита сверхтугоплавких металлов. М.,Атомиздат, 1977, с. 174.

Авторы

Даты

1981-03-15—Публикация

1978-06-30—Подача