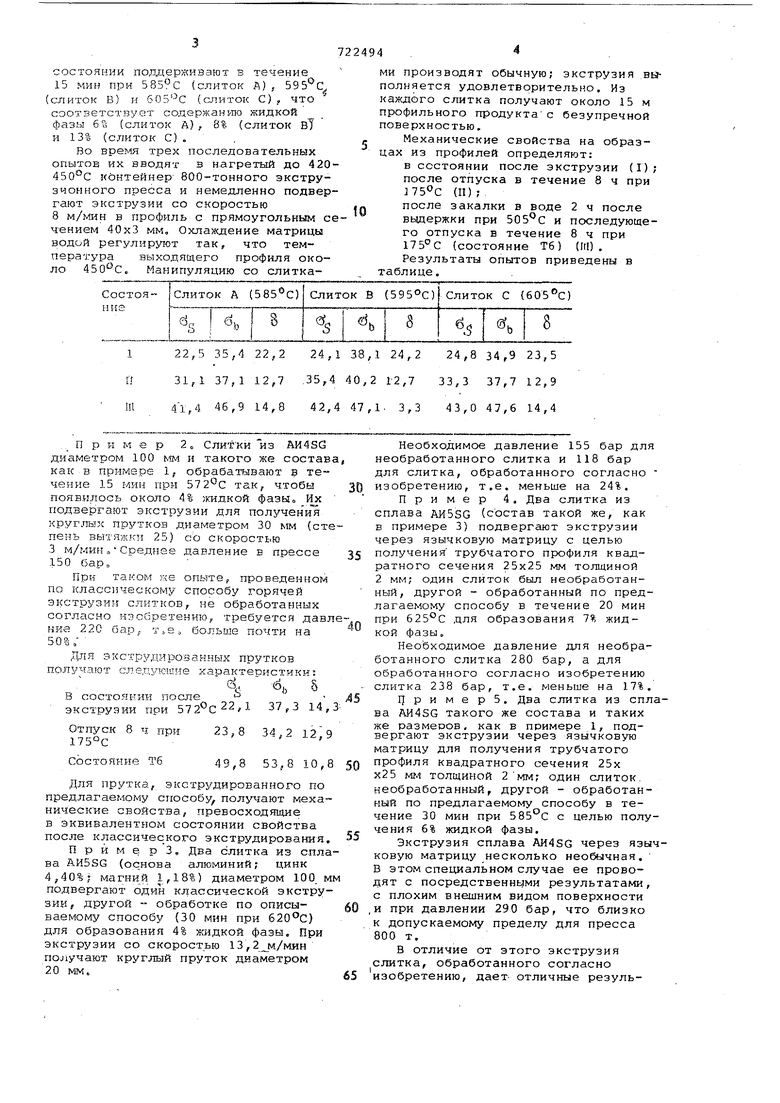

состоянии поддерживают s течение 15 мин при 585°С (слиток А) , (слиток В) и (слиток С) , что соответствует содержаш-по жидкой фазы 65 (слиток А), 8% (слиток вТ и 13% (слиток С).

Во время трех последовательных опытов их вводят в нагретый до 420450°С контейнер 800-тонного экструэчонного пресса и немедленно подвергают экструзии со скоростью 8 M/NfHH в профиль с прямоугольньлм сеч-ением 40x3 мм„ Охлаждение матрицы водой регулируют так, что температура выходящего профиля около . Манипуляцию со слитками производят обычную; экструзия BfcJполняется удовлетворительно. Из каждого слитка получают около 15 м профильного продуктас безупречной поверхностью.

Механические свойства на образцах из профилей определяют:

в состоянии после экструзии (I); после отпуска в течение 8 ч при (П);

после закалки в воде 2 ч после вьщержки при и последующего отпуска в течение 8 ч при ns°C (состояние Тб) (Ш) . Результаты опытов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНОЙ ЗАГОТОВКИ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2563083C1 |

| Способ изготовления профильных заготовок | 1986 |

|

SU1393492A1 |

| Магниевый сплав и способ получения заготовок для изготовления биорезорбируемых систем фиксации и остеосинтеза твердых тканей в медицине | 2022 |

|

RU2793655C1 |

| ИЗДЕЛИЕ ИЗ Al-Zn-Mg СПЛАВА С ПОНИЖЕННОЙ ЧУВСТВИТЕЛЬНОСТЬЮ К ЗАКАЛКЕ | 2009 |

|

RU2503735C2 |

| Способ изготовления прутков из бронзы БрХ08 | 2023 |

|

RU2807260C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ИЗ ТРУДНОДЕФОРМИРУЕМОГО СПЛАВА НА ОСНОВЕ ХРОМА | 2016 |

|

RU2625361C1 |

| СОДЕРЖАЩИЕ МАГНИЙ ВЫСОКОКРЕМНИЕВЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИСПОЛЬЗУЕМЫЕ В КАЧЕСТВЕ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2463371C2 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| Высокопрочный провод и способ его изготовления | 2016 |

|

RU2666752C1 |

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

1 22,5 35,4 22,2 24,1 38,1 24,2 24,8 34,9 23,5 Г 31fl 37,1 12,7 .35,4 40,2 1-2,7 33,3 37,7 12,9

,й,4 46,9 14,1

42,4 47,1. 3,3 43,0 47,6 14,4

« П р и м е р 2 о Слитки из AH4SG диаметром 100 мм и такого же соста как в примере 1, обрабатывают в течение 15 мин при 57 так, чтобы появилось около 4% )сидкой фазы Их подвергают экструзии для получения круг.пык прутков диаметром 30 мм (ст пень вытяж и 25) со скоростью 3 м/ми,, Соеднее давление в прессе 150 бар. При таком ке опыте, проведенном по классическому способу горячей экструзии слитков, не обработанных согласно изобретению, требуется дав ниа 220 бар, т,е, больше почти на 50%; Для экструдированных прутков получают следуюип-ге характепистики: с. «. S в состоянии после экструзии при 572 -с22,1 37,3 14 Отпуск 8 ч при 23,8 34,2 12; 1750с Состояние Т6 49,8 53,8 10, Для прутка, экструдированного по предлагаемому способу получают меха нические свойства, превосходящие в эквивалентном состоянии свойства после классичес кого экструдирования Приме, р 3, Два слитка из спл ва AHSSG (основа алюминий; цинк 4,40%; магний 1,18%) диаметром 100 подвергают один классической экстру зия, другой - обработке по описываемому способу (30 мин при 620°С) для образования 4% жидкой фазы. При экструзии со скоростью 13,2 м/мин получают круглый пруток диаметром 20 мм. Необходимое давление 155 бар для необработанного слитка и 118 бар для слитка, обработанного согласно изобретению, т.е. меньше на 24%. Пример 4. Два слитка из сплава AK5SG (состав такой же, как в примере 3) подвергают экструзии через язычковую матрицу с целью получения трубчатого профиля квадратного сечения 25x25 мм толщиной 2 мм; один слиток был необработанный, другой - обработанный по предлагаемому способу в течение 20 мин при для образования 7% жидкой фазы. Необходимое давление для необработанного слитка 280 бар, а для обработанного согласно изобретению слитка 238 бар, т.е. меньше на 17%. Ц р и м е р 5. Два слитка из сплава AH4SG такого же состава и таких же размеров, как в примере 1, подвергают экструзии через язычковую матрицу для получения трубчатого профиля квадратного сечения 25х х25 Mf.i толщиной 2мм; один слиток, необработанный, другой - обработанный по предлагаемому способу в течение 30 мин при 585°С с целью получения 6% жидкой фазы. Экструзия сплава AH4SG через язычковую матрицу несколько необычная, В этом специальном случае ее проводят с посредственными результатами, с плохим внешним видом поверхности и при давлении 290 бар, что близко к допускаемому пределу для пресса 800 т. В отличие от этого экструзия слитка, обработанного согласно изобретению, дает отличные результаты и не требует давление больше 210 бар.

Пример 6. Один слиток из сплава Ли43С такого же состава и таких же размеров, как в примере 1, обрабатывают по описываемому способу путем выдержки в течение 15 мин при 620°С для получения 25% жидкой фазы. Слиток затем помещают в контейнер экструзионного пресса. Во избежание всякого риска деформации обработку и транспортировку слитка от нагревательной печи к прессу производят в «горизонтальной полукруглой люльке.

При давлении, не превосходящем 220 бар, без всякого затруднения экструдируют профиль 40x3 мм. Исполь.зованный для опыта 800-тонный пресс не позволяет в обычных условиях экструдировать из сплава AH4SG профиль 40x3 мм (слиток 100 мм, нагретый до 420-450 0. В этом случае применение предлагаемого способа обеспечивает важные преимущества.

Пример 7. Цилиндрический слиток диаметром ЮО мм и длиной 300 мм из сплава АИ431 выдерживают в течение 15 мин при 585с для образования 6% жидкой фазы, з&тем охлаждают до окружающей температуры, снова нагревают до 595°С, быстро помещают в нагретый до 420-450с контейнер экструзионного 800-тонного пресса и сразу подвергают экструзии со скоростью 8 м/мин в профиль прямоугольного сечения 40x3 мм. Охлаждение матрицы водой регулируют так, что температура профиля на выходе около 450с.

Результаты указанного опыта были такие же, как в примере 1. Это показывает, что подогрев до выбранной температуры мгновенно восстанавливает в слитке, предварительно обработанном согласно изобретению и затем охлажденном, его реотропические свойства.

П р и м е р В. Из сплава AH4SG изготавливают штамповкой шатун компрессора (расстояние между осями поршня и коленчатого вала 100 мм) ; обычно выполнение такого шатуна требует чернового и отделочного пропуска.

Нагревая заготовку в течение

5 15 мин при 595-с, чтобы получить 6% жидкой фазы, можно изготовить такой шатун за один пропуск штамповки при давлении 40 бар в гидравлической системе пресса (вместо 100 бар в обычных условиях),

0

Формула изобретения

Способ производства полуфабрикатов из высокопрочных алюминиевых спла5вов, включающий предварительный нагрев слитка и последующую деформацию, отличающийся тем, что, с целью снижения усилий деформации при сохранении комплекса механичес0ких свойств, слиток нагревают до температур, лежащих между температурами солидуса и ликвидуса, до получения жидкой фазы в сплаве от 4 до 35% с выдержкой в течение 5-60 мин.

5

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1980-03-15—Публикация

1975-04-01—Подача