Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении изделий из труднодеформируемых сплавов на основе хрома методом прессования.

Известен способ изготовления прутков из труднодеформируемых сплавов, включающий в себя размещение заготовки-слитка в оболочке-капсуле, нагрев и многократное прессование (SU 549222 A, B21J 5/04, 27.06.1977).

Наиболее близким аналогом является способ термомеханической обработки конструкционного хромового сплава ВХ4, имеющего химический состав, мас. %: хром -основа, никель - 31-35, вольфрам или молибден - 1-3, титан - 0,05-0,25, ванадий - 0,1-0,4, углерод до 0,1, включающий в себя нагрев сплава до температуры 1300-1400°С для перехода сплава в однофазное состояние (α-фаза), охлаждение на воздухе до 1100-1250°С, прессование при этой температуре и последующий отпуск (SU 312891 A, C22F 1/18, 29.10.1971).

Недостатками известного изобретения является возможность оплавления сплава при содержании никеля в сплаве, близком к максимальной концентрации в пределах указанного состава, при нагреве до температуры 1350-1400°С, а также возможность образования эвтектики в структуре сплава, что приводит к снижению пластичности.

Техническими задачами предложенного изобретения являются повышение пластичности сплава и качества прутка, а также снижение шероховатости поверхности и измельчение структуры.

Поставленные технические задачи решаются в результате использования способа изготовления прутка из труднодеформируемого сплава на основе хрома, включающего в себя получение слитка из сплава, содержащего, мас. %: Ni - 31-35, Ti - 0,05-0,3, V - 0,1-0,4; W - 1-3, примеси - не более: О - 0,08, N - 0,04, Si - 0,1, Al - 0,06, Fe - 0,5, Σ(Al+Si) - 0,2, Cr - остальное, нагрев слитка и деформацию, причем слиток подвергают гомогенизирующему отжигу путем нагрева до температуры 1150-1200°С в вакуумной печи при давлении 0,1-1,0 Па, выдержке и охлаждению до температуры цеха, полученную заготовку подвергают однократно или многократно операциям в следующей последовательности: механическая обработка, помещение заготовки в капсулу, вакуумная дегазация капсулы с заготовкой при температуре 800-900°С с последующей герметизацией капсулы, нагрев капсулы с заготовкой в печи с защитной атмосферой до температуры 1200-1250°С, размещение капсулы с заготовкой в контейнере пресса, прессование с коэффициентом вытяжки 1,7-9,5 и степенью деформации 40-90% с получением прутка заданного размера, при этом прессование ведут при температуре, составляющей 450-500°С для контейнера и 750-800°С для прессовой оснастки, а капсула выполнена из конструкционной стали, предел текучести которой в 1,5-2 раза меньше предела текучести деформируемого сплава.

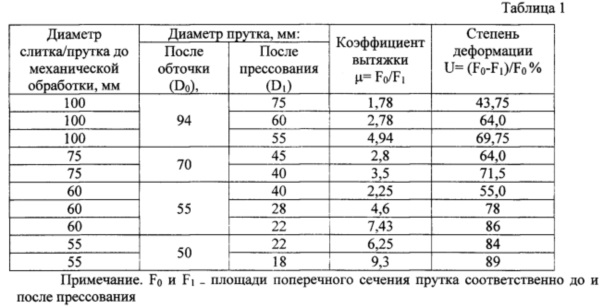

Пример осуществления способа. Из одной плавки следующего состава, мас. %: Ni - 33, Ti - 0,25, V - 0,30; W - 1,8, Cr - основа, примеси в пределах нормы, в соответствии с техническими условиями отливают три слитка, имеющие после удаления прибыльной части диаметр 100 мм, длину 180-240 мм, их подвергают гомогенизирующему отжигу в вакуумной электропечи при давлении 1,0 Па при температуре 1200°С с выдержкой при этой температуре 7-10 ч, после чего отключают нагрев печи и охлаждают вместе с печью до температуры цеха. Полученные заготовки обрабатывают на токарном станке. После механической обработки получают заготовки диаметром 94 мм и длиной 180-240 мм. Каждую заготовку помещают в капсулу из конструкционной стали, предел текучести которой в 1,5-2,0 раза ниже предела текучести сплава на основе хрома, загружают капсулы с заготовкой в вакуумную печь, дегазируют при температуре 800-900°С в течение до 1 ч, затем герметизируют капсулу электронно-лучевой сваркой. Капсулы с заготовками помещают в печь с защитной атмосферой, проводят нагрев до температуры 1200-1250°С для повышения пластичности сплава, затем капсулы по одной, последовательно, помещают в контейнер пресса и осуществляют прессование, при котором температура контейнера составляет 450-500°С, а прессовой оснастки - 750-800°С, с разными коэффициентом вытяжки 1,7-4,9 и степенью деформации 40-70% (табл. 1) до получения прутков из разных слитков: диаметром, D=75, 60 и 55 мм (табл. 1).

Для получения прутков меньшего диаметра осуществляют повторное прессование полученных прутков. Перед повторным прессованием их обтачивают до диаметра D0 (см. табл. 1), разрезают на заготовки длиной 180-240 мм, затем каждую заготовку помещают в капсулу соответствующего размера, проводят вакуумную дегазацию с герметизацией капсулы, нагревают и повторно прессуют с различными коэффициентами вытяжки 2,8-9,3 и степенями деформации 64-90% до получения прутка диаметром 45, 40, 28, 22 и 18 мм (см. табл. 1).

После получения прутка заданного размера осуществляют его отжиг при температуре (900±10)°С в течение (16±0,1) ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНОГО И ЖАРОСТОЙКОГО СПЛАВА Х65НВФТ | 2013 |

|

RU2515145C1 |

| Способ изготовления изделия из сплава Х65НВФТ | 2019 |

|

RU2708194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЖАРОПРОЧНОГО И ЖАРОСТОЙКОГО СПЛАВА Х65НВФТ | 2013 |

|

RU2514899C1 |

| Конструкционная литейная и деформируемая микролегированная азотом аустенитная теплостойкая криогенная сталь с высокой удельной прочностью и способ ее обработки | 2016 |

|

RU2652935C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2371512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ (ВАРИАНТЫ) И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ (ВАРИАНТЫ) | 2014 |

|

RU2557839C1 |

| Способ производства прутков диаметром менее 60 мм из жаропрочного сплава на никелевой основе ВЖ175-ВИ методом горячей экструзии | 2020 |

|

RU2752819C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2013 |

|

RU2563566C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2008 |

|

RU2368695C1 |

Изобретение относится к области обработки металлов давлением и может быть использовано при изготовлении прутка из труднодеформируемого сплава на основе хрома. Для повышения качества прутка, снижения шероховатости поверхности и измельчения структуры получают слиток из сплава, содержащего, мас.%: Ni 31-35, Ti 0,05-0,3, V 0,1-0,4; W 1-3, примеси - не более: О 0,08, N 0,04, Si 0,1, Al 0,06, Fe 0,5, Σ(Al+Si) - 0,2, Cr - остальное, слиток подвергают гомогенизирующему отжигу путем нагрева до температуры 1100-1200°С в вакуумной печи при давлении 0,1-1,0 Па, выдержке и охлаждению до температуры цеха. Полученную заготовку однократно или многократно подвергают операциям в следующей последовательности: механическая обработка, помещение ее в капсулу, дегазацию капсулы путем вакуумной обработки, герметизацию капсулы, нагрев капсулы с заготовкой в печи с защитной атмосферой до температуры 1150-1250°С, прессование капсулы с заготовкой с коэффициентом вытяжки 1,7-9,5 и степенью деформации 40-90% с получением прутка заданного размера. Капсула выполнена из конструкционной стали, предел текучести которой в 1,5-2 раза меньше предела текучести сплава. 1 табл.

Способ изготовления прутка из труднодеформируемого сплава на основе хрома, включающий получение слитка из сплава, содержащего, мас.%: Ni 31-35, Ti 0,05-0,3, V 0,1-0,4, W 1-3, примеси: О не более 0,08, N не более 0,04, Si не более 0,1, Al не более 0,06, Fe не более 0,5, ∑(Al+Si) - 0,2, Cr - остальное, нагрев слитка и деформацию, отличающийся тем, что слиток подвергают гомогенизирующему отжигу в вакуумной печи при давлении 0,1-1,0 Па и температуре 1150-1200°C с выдержкой 7-10 ч и охлаждению вместе с печью, полученную заготовку подвергают однократно или многократно следующим операциям в последовательности, включающей механическую обработку, помещение заготовки в капсулу, вакуумную дегазацию капсулы с заготовкой при температуре 800-900°C с последующей герметизацией капсулы, нагрев капсулы с заготовкой в печи с защитной атмосферой до температуры 1200-1250°C, размещение капсулы с заготовкой в контейнер пресса, прессование с коэффициентом вытяжки 1,7-9,5 и степенью деформации 40-90% с получением прутка заданного размера, причем прессование ведут при температуре, составляющей 450-500°C для контейнера и 750-800°C для прессовой оснастки, а капсулу выполняют из конструкционной стали, предел текучести которой в 1,5-2 раза менее предела текучести деформируемого сплава.

| Способ изготовления изделий из труднодеформируемых сплавов | 1975 |

|

SU549222A1 |

| ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ КОНСТРУКЦИОННЫХ ХРОМОВЫХ СПЛАВОВ | 0 |

|

SU312891A1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ХРОМА ДЛЯ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА | 2000 |

|

RU2195387C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ХРОМА | 2001 |

|

RU2183533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| US 6652617 B2, 25.11.2003. | |||

Авторы

Даты

2017-07-13—Публикация

2016-07-27—Подача