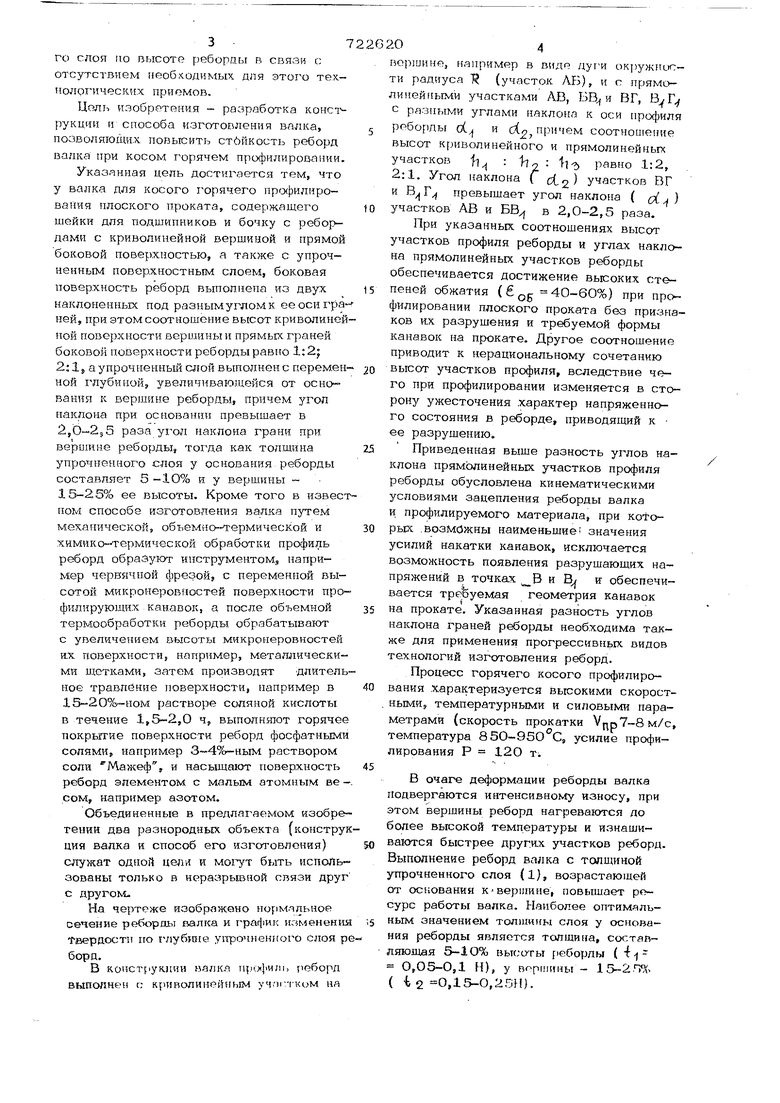

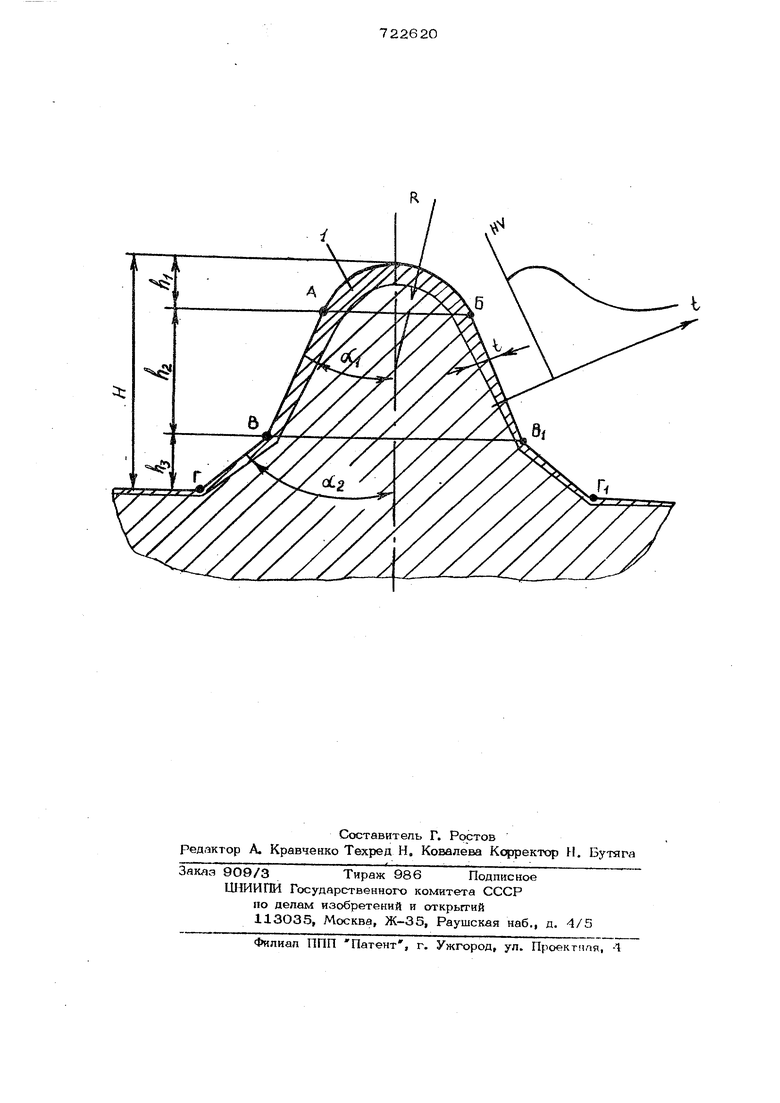

Изобретение относится к прокатному производству, а именно к проектированию и изготовлению капрокатньк валков, и может быть использовано в прокатных станах, производящих горячекатаный плоский прокат с профилированной поверх ностью. Известен валок для косого горячего профилирования плоского проката, содержащий шейки для подшипников и бочку с ребордами с криволинейной верщи ной и прямой боковой поверхностью, а . также с упрочненным поверхностным слоем l. Недостатком данной конструкции валка для косого горячего профилирования плоского проката является недостаточная стойкость реборд, что обусловлено свойственными этому процессу высокими силовыми и температурными параметрами. В процессе профилирования поверхность реборд валка подвергается интен сиБНому инераы1омерному износу,возрастаю шему от основания к вершине ребор ды .Нерав номерность износа реборд приводит к искажению профиля прокатываемых заготовок и снижению срока службы, валка. Действие значительных по величине изгибающих усилий также уменьшает срок службы валка. Известен способ изготовления валков путем механической, объемно-термической и химико-термической обработки 2j. Известный способ при изготовлении валков предлагаемой конструкции не позволяет получить качественный упрочненный слой всей профилирующей поверхности и создать упрочненный слой переменной толщины по высоте реборды. Это обусловлено тем, что подготовка поверхности перед насыщением, например обезжириванием, не обеспечивает полного удаления окисной пленки с поверхности реборд и тем самым снижает , активность поверхности в процессе ее насыщения. Известным способом невозможно получить переменную глубину упрочненного слоя по высоте реборды в связи с отсутствием необкодимых для этого техмолргических приемов. Цоль изобретения - разработка KOHCI рукции и способа изготовления валка, позволяющи.х. повысить стбйкость реборд валка при косом горячем профилировании. Указанная цель достигается тем, что у валка для косого горячего про({)илирования плоского проката, содержащего шейки для подшипников и бочку с ребордами с криволинейной вершиной и прямой боковой поверхностью, а также с упрочненным поверхностным слоем, боковая поверхность реборд выпол.непа из двух наклоненных под разнымугломк ееосигра ней, при этом соотношение высот криволиней ной поверхности вершины и прямых граней боковой поверхности реборды равно 1;2; 2:1J а упрочненный слой выполнен с перемен ной глубиной, увеличивающейся от основания к вершине ребордь, причем угол наклона при основании превышает в раза угол наклона грани при вершине реборды, тогда как толщина упрочненного слоя у основания реборды составляет 5 -1О% и у вершины 15-25% ее высоты. Кроме того в извес Еюм способе изготовления валка путем механической, объемно-термической и химико-термической обработки профиль реборд образуют ннструментоМд например червячной фрезой, с переменной высотой микронеровпостей поверхности про филирующих канавок, а после объемной термообработки реборды обрабатывают с yBenvi4eHHeM высоты микронеровностей И.Х поверхности, например, металлическими щетками, затем производят длитель ное травл 5нне поверхности, например в 15-20% ном растворе соляной кислоты в течение 1,5-2,0 ч, выполншот горячее покрытие поверхности реборд фосфатными солями, например 3 4%-ным раствором соли Мажеф, и насыщают поверхность реборд элементом с малым атомным ве сом, например азотом. Объединенные в предлагаемом изобре тении два разнородных объекта (констру ция валка н способ его изготовления) служат одной цели и могут быть испоЛЬ зованы только в неразрывной связи друг с другом. На чертеже изображено нормальное сепение ребороы и график изменени Твердостп по глубгеш у1троч} енио1 о слоя р бора. В коиструкияи валкя 1Ц.и |1ИЛ1 реборд выполнен г: криволинейным уч )1:-гк1 м на 2O4 вершине, Р(апример в виде дуги ок1)ужиос- ти радиуса R (участок ЛБ), и с прямолинейными участками АВ, ВВ и ВГ, с разными углами наклона к оси ирофкля реборды о( и с/(,2, причем соотношение высот криволинейного и прямолинейных участков fi : Ъо : 1 равно 1:2, 2:1. Угол наклона ( ct2 участков ВГ и В Г превышает угол наклона ( СС j ) участков АВ и БВ в 2,0-2,5 раза. При указанньк соотношениях высот участков профиля реборды и углах наклона прямолинейных участков реборды обеспечивается достижение высоких степеней обжатия ( € о5 40-60%) при прс филировании плоского проката без признаков их разрушения и требуемой формы канавок на прокате. Другое соотношение приводит к нерациональному сочетанию вьюот участков профиля, вследствие чего при профилировании изменяется в сторону ужесточения характер напряженного состояния в реборде, приводящий к ее разрушению. Приведенная выше разность углов наклона прямолинейных участков профиля реборды обусловлена кинематическими условиями зацепления реборды валка и профилируемого материала, при коФорых .возможны наименьшие значения усилий накатки канавок, исключается возможность появления разрушающих напряжений в точках В и В и- обеспечивается требуемая геометрия канавок на прокате. Указанная разность углов наклона граней реборды необходима также для применения прогрессивньгх видов технологий изготовления реборд. Процесс горячего косого профилирования .характеризуется высокими скоростными, температурными и силовыми параметрами (скорость прокатки Vj p7-8м/с, температура 8 ВО-950 С, усилие профилирования Р 12О т. В очаге деформации реборды валка Подвергаются интенсивному износу, при этом вершины реборд нагреваются до более вьгсокой температуры и изнашиБаются быстрее других участков реборд. Выполнение реборд валка с толщиной упрочненного слоя (1), возрастающей от основания Кверишне, повышает росурс работы валка. Наиболее оптимальным значением толщины слоя у основания реборды является толщи1га, состапляющая 5-1О% высоты 1еборды ( О,О5-ОД Н), у воршнны - 15-27. ( i 2 О,18-О,25Н}. 57 При .уволнчоиии глубины слоя у основания реборды более 1О% ее высоты ( Ьх 0,05-ОДН) снижается conpoTViB ляемость слоя изгибающим нагрузкам, что приводит к появлению и разрушению слоя. Увеличение глубины слоя на вершине реборды бопее 25% ее высоты ( k2 0,25Н) ухудшает сцепление упрочненного слоя с основным металлом а также уменьшает упругие свойства реборд. В результате возникают сколы и отслоения упрочненного слоя. Уменьшени глубины слоя у основания реборды менее 5% ее высоты ( Ь 0,05Н), и у верши менее 15% ее высоты приводит к более быстрому износу поверхности реборд. Для повьш1ения сцепления с основны металлом упрочненный слой выполнен с твердостью, плавно уменьшающейся по глубине, например, по закону нормального распределения Гаусса. Построение профиля реборд осуществляется в следующей последовательности. Вначале строят криволинейный участо АБ вершины профиля заданной кривизны, например в виде дуги окружности радиусом R , с высотой -fi . Затем от точек сопряжения А и Б строят прямолинейные участки АВ и БВ под углом (, к оси профиля с высотой tl2 и от точек В и В - участки ВГ и под углом ci с высотой fl 3 ПредлагаемьШ валок для косого горячего профилирования выпoлняeтcя например, со следуюшими размерами профиля реборд. При высоте профиля Н 2, Г мм высоты криволинейного и прямолинейнык участков равны tl 0,5 1,1 мм, О 5 мм соответственно Криволинейный участок .вершины выполне в виде дуги окружности с . радиусом Я О,9 мм. Углы наклона граней при вершине и основании реборд равны соответственно о( 30°, . Глубина упрочненного слоя выполнена равной 0,1-О,2 мм у основания реборд и возрастающей до 0,3-0,5 мм на вершине. Упрочненный слой выполнен с твердостью реборд, например для стали 5ХНЛ, уменьшающейся с глубиной по закону нормального распределения Гаусса от твердости Н V 55О-700 на поверхности до Н V 390-460 в переходной зоне. ИоготоБленио валка по предлагаемому cruxjofiy осуи1 стпляется сл шующим .)М. 0 {а заготовке валкл об 1азуют fipc ijiu; b реборд червячной фресюй, имеющей nt;- . ременнуто высоту микроирровиостсй профилирующих канавок, уменьшающуюся oiвеличины 2,5 на прямолинейном участке при основании профиля до 0,63 KJIUBOлинейного участка вершины. Пpoфилиf)y oщие канавки фрез об)абатывают на резь- бошлифовальном станке, наприме; модели 5822. На криволинейном участке профиля поверхность шлифуют кругом с размером зерна 50-80 мкм, на прямолинейном участке при вершине - кругом с размером зерна 80-120 мкм, а на прямолинейном участке при основании - кругом с размером зерна 120-150 мкм. Профилирование реборд валка производят на зубофрейе)ном станке модели 3257 с числон1рборотов фрезы tl 64 об/мин, скорости резания V 15 м/мин и подаче 5(55 О,63 . Высота мнкронеровностей поверхности реборд после зубофрезерной обработки составляет 1,25 на криволинейном участке вершины, 2,5 на прямолинейном участке при вершине и RZ 20 на прямолинейном участке при основании. Затем производят объемную закалку и вьюокий отпуск валков. Нагрев валков под закалку, например из стали 5ХНМ, производят в электрической щахтной печи Ц105А в защитной среде природного газа до 88О-9ОО С. После закалки на масло производят высокий отпуск в электрической камерной печи Н-6О при 53О-550С. Валок после объемной закалки и отпуска имеет твердость реборды HRC (HV390-460). После термообработки поверхность реборд обрабатьшают вращающимися щетками с диаметром проволоки 0,6-0,8 мм пневмошлифовальной машинкой с числом оборотов щетки 320 об/мин, скоростью обработки 15,О м/с и подачей 0,5 м/мин, при этом происходит взрыхление поверхности реборд с увеличением высоты микронеровностей и частичным удалением окисной пленки. Псюле обработки получают поверхность с высотой микронеровпостой на криволинейном участке вершиньс 2,5 на прямолинейном участке при вррипп Rz20h у основания . Увеличоипп высоты микронеровностен способстпуот лучшему сцеплению фосфатной шонки с поверхностью реборд. Затем поверхность валкг io;ii30.i.iioT травлению в ванне с luJ-2О;{,-иы,: лст- вором соляной КИСЛОТ. в Ti -IOilM 1,5-2,0 ч. При этом происходит окончатепьное удапение окисной пленки и лег-кое растравливание поверхности валка. Повышение концентрации кислоты более 20% и увеличение времени травления более 2. ч приводит к появлению микротрещин на поверхности реборд. После травления выполняют горячее покрытие поверхности реборд фосфатными солями в ванне с 3-4%-ным раствором соли Мажеф при 85-95°С, в результа те чего на поверхности реборд образуется фосфатная пленка с большой пористостью, повышающая активность поверхности при насыщении и ускоряющая абсо бцию насыщающего элемента. В заключение производят насыщение поверхности валка азотом в электрической щахтной печи Ц-1О5А в две ступени - при температуре 500-510 С в течение 25-30 ч и при температуре 520-530С в течение 30-35 ч. При этом атомы азота образуют со сталью твердые растворы замещения, имеющие высокую твердость. В процессе насыщения скорость -перемещения аз.ота у повер ности реборды различна в силу различно го характера чистоты поверхности, в ре зультате чего различна и степень диф.фузии атомов азо1а, что определяет раз ную толщину упрочненного слоя по высо те реборды {наибольшая глубина упрочненного слоя характерна для вершины реборды, где более высокий класс чистоты поверхности, и ваименьщая - для основания реборды, где поверхность более грубая yieM при верщине), Увеличению глубины проникновения атомов диффундирующего элемента при верщине реборды способствует и кривизна этого участка. После насыщения азотом поверхности реборд получается упрочненный слой толщиной О,1-О,2 мм у основания и 0,3-0,5 мм при верщине ребор ды, при этом твердость по толщине сло плавно уменьшается от Н V 550-700 на поверхности до Н 39О-46О в зоне перехода в основной металл. Формула изобретени i. Валок для косого горячего профилирования плоского проката, содержащий ейки для подшипников и бочку с реборами с криволинейной вершиной и прямой оковой поверхностью, упрочненным поерхностным слоем, отличающийя тем, что, с целью повышения стойости реборд, их боковая поверхность ыполнена из двух различных наклоненых к ее оси граней, при этом соотношеие высот криволинейной поверхности ершины и прямых граней боковой поверхости реборды равно 1:2, 2:1, а упроченный слой выполнен переменной толщиы с увеличением от основания к вершие реборды. 2.Валок по п. 1, о т л и ч а ю щ и и с я тем, что угол наклона грани при основании превьццает в 2,0-2,5 раза угол наклона грани при верщине реборды, 3.Валок по п. 1,отлича ющ и и с я тем, что толщина упрочненного слоя у основания реборды составляет 5-10% и у верщины 15-25% ее высоты. 4.Способ изготовления валка по п. 1, включающий мехаЕшческую, объемно-термическую и химико-термическую обработку, отличающийся тем, что профиль реборд образуют инструментом, например червячной фрезой, с переменной высотой микронеровностей поверхности профилирующих канавок, а после объемной термообработки реборды обрабатьшают с увеличением высоты микронеровностей их поверхности, например, металлическими щетками, затем производят длительное травление поверхности, например в 15-20%-ном растворе соляной кислоты в течение 1,5-2,0 ч, выполняют горячее покрытие поверхности реборд фосфатными солями, например 3 -4%-нъ1М раствором соли Мажеф и насыщают поверхность реборд элементом с малым атомным весом, например азотом. Источники информации, JIpинятыe во внимание при экспертизе 1.Авторское свидетельство СССР N9 438479, кл. В 21 Н 7/14, 1972. 2.Лахтин Ю. Н., Коган Я. Д. Азотирование стали, М., Машиностроение, 1976, с. 73, 110.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел валков прокатной клети кварто | 1988 |

|

SU1648582A1 |

| СПОСОБ ПРОФИЛИРОВАНИЯ ГОФРИРОВАННЫХ ЛИСТОВ | 2006 |

|

RU2330742C2 |

| Вертикальный валок широкополосного стана горячей прокатки | 1987 |

|

SU1458039A1 |

| Прокатный валок | 1990 |

|

SU1755978A1 |

| РАБОЧИЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ | 2004 |

|

RU2279326C2 |

| Валок для холодной поперечно-клиновой прокатки | 1979 |

|

SU946751A1 |

| ИНСТРУМЕНТ ДЛЯ ПРОСЕЧКИ ПОЛОСОВОЙ СТАЛИ | 1998 |

|

RU2123404C1 |

| Калиброванный формовочный валок | 1985 |

|

SU1461554A1 |

| Способ получения цилиндрических заготовок и устройство для его осуществления | 1984 |

|

SU1256839A1 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 1997 |

|

RU2111815C1 |

Авторы

Даты

1980-03-25—Публикация

1978-03-01—Подача