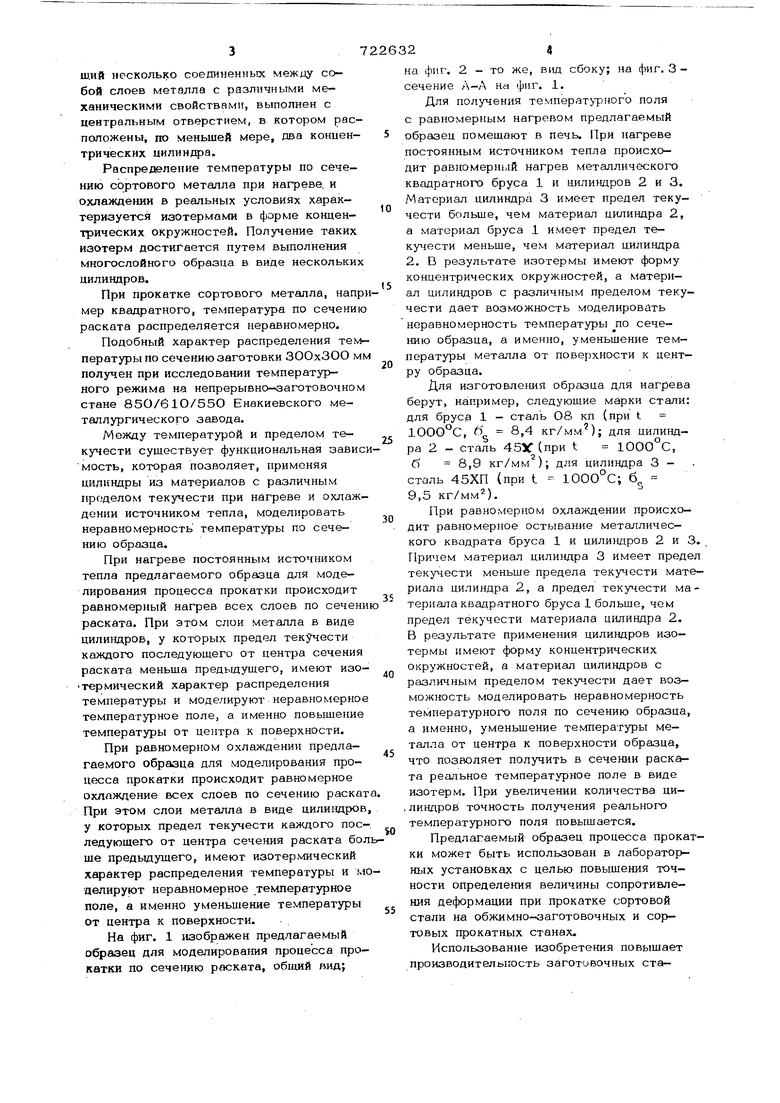

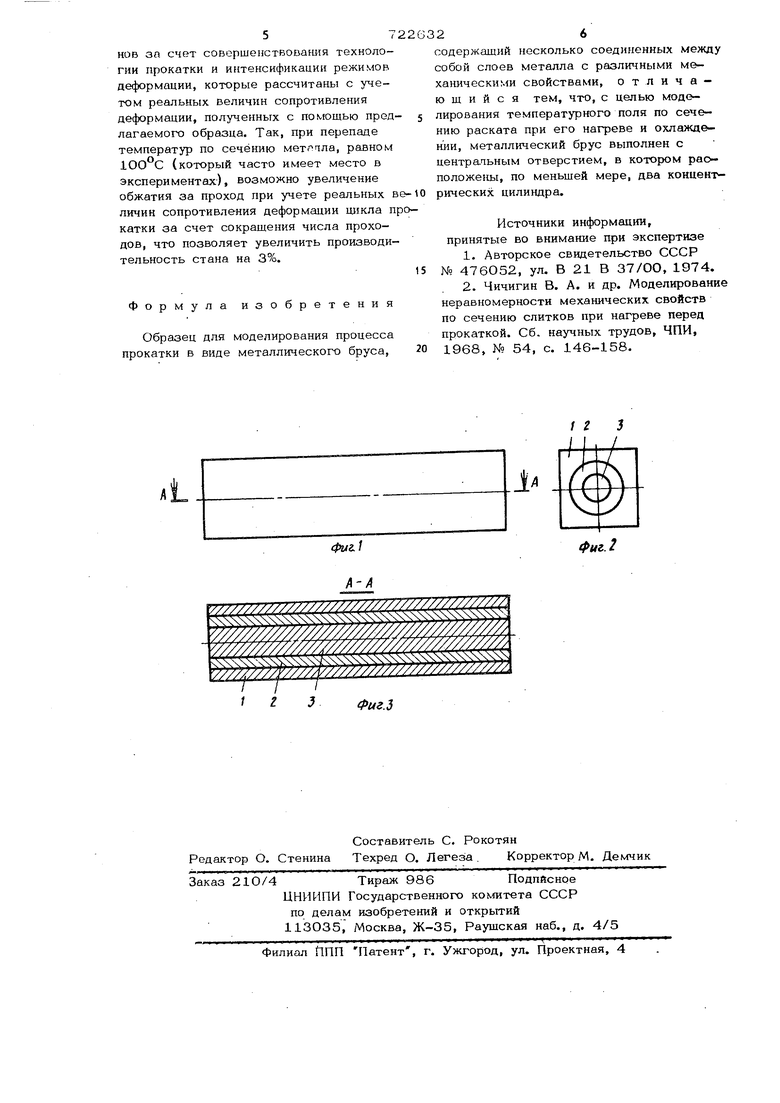

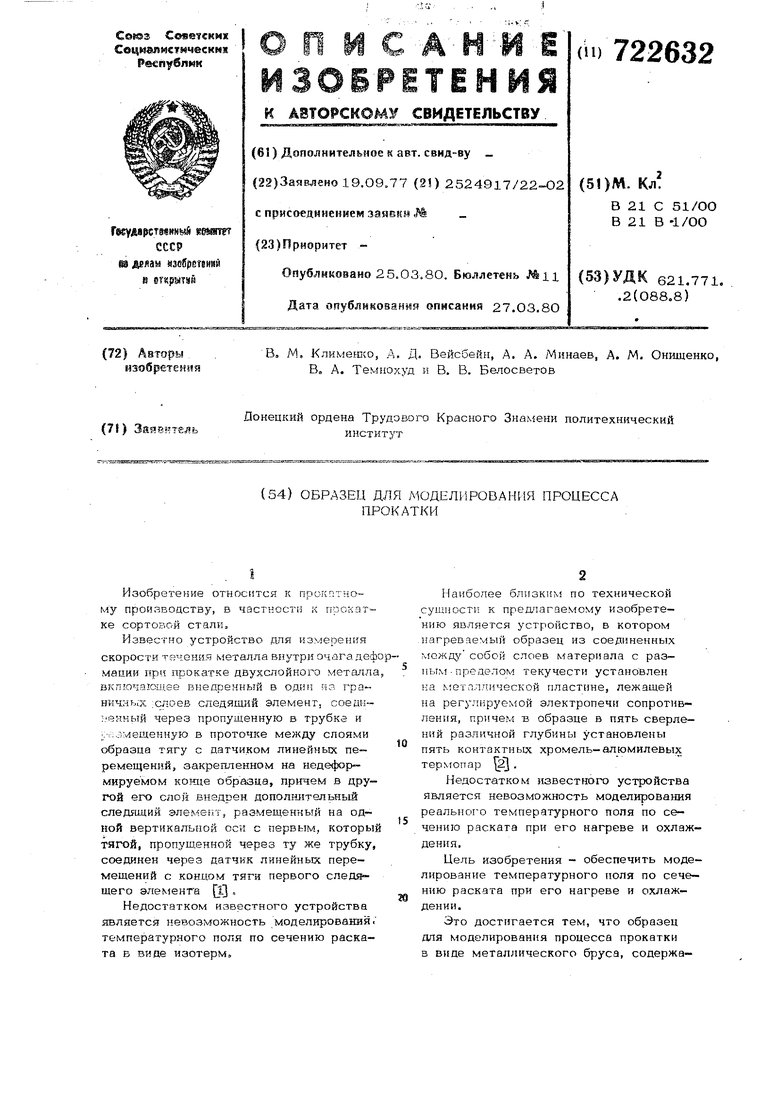

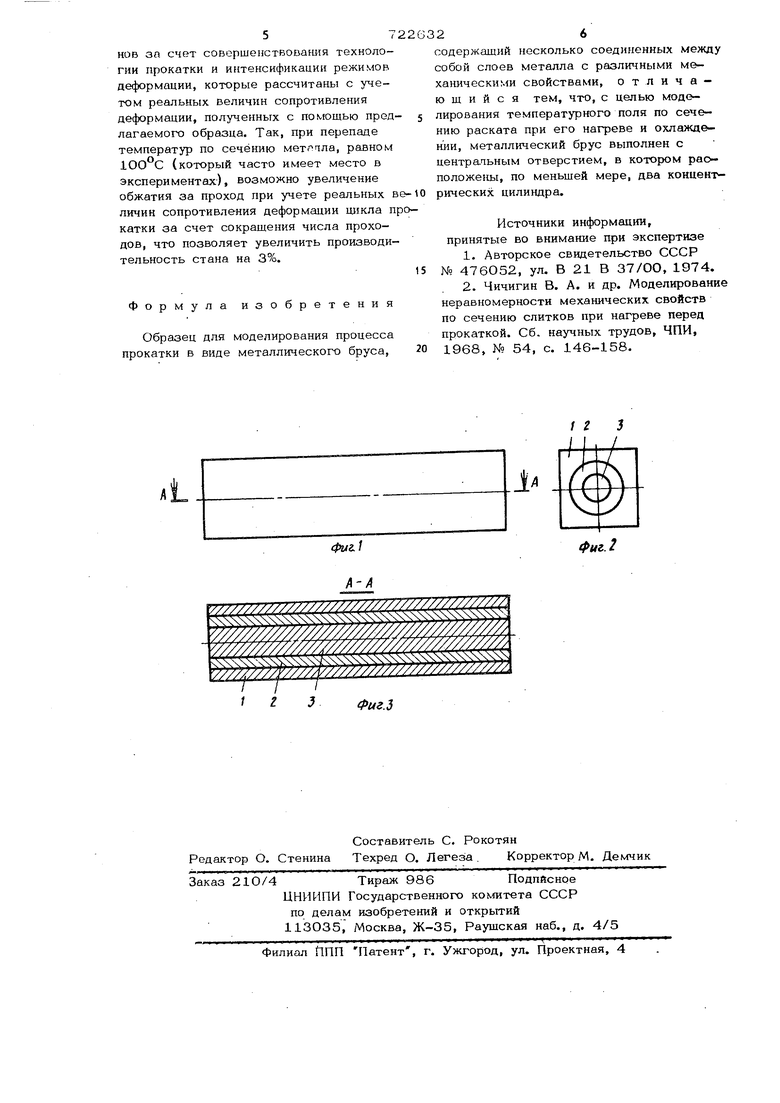

Изобретение относятся к прс-кптному производству, в частности к прокатке сортовой стали. Известно устройство для измерения скорости течения металла внутри очага деф мации при прокатке двухслойного металл включающее внедренный в один из граHH4rfbix :слоеЕ. следящий элемент, соедн.внный через пропущенную в трубке и ;:::змещенную в проточке между слоями образца тягу с датчиком линейных перемещений, закрепленном на недеформируемом конце образца, причем в другой его слой внедоен дополнительный следящий элемеггг, размещенный на одной вертикальной оси с первым, которы тягой, пропущенной через ту же трубку соединен через датчик линейных перемещений с концом тяги первого следящего элеменга jTj Недостатком известного устройства является невозможность моделирования температурного поля по сечению раската Б виде изотерм. Наиболее близким по технической сущности к предпагаемому изобретению является устройство, в котором агреваемый образец из соединенных сжд5 собой слоев материала с разным-пределом текучести установлен ка кгетпллической пластине, лежащей на регул фуемой электропечи сопротивления, причем в образце в пять сверлений различной глубины установлены пять контактных хромель-алюмилевых термопар 2 . Недостатком известного устройства является невозможность моделирова1шя реального температурного попя по сечению раската при его нагреве и охлаждения. Цель изобретения - обеспечить моделирование температурного ноля по сечению раската при его нагреве и охлаждении. Это достигается тем, что образец для моделирования процесса прокатки в виде металлического бруса, содержа- щий несколько соединенных межуу собой слоев металла с различными механическими свойствями, выполнен с центральным отверстием, в котором расположены, по меньшей мере, два концентрических цилиндра. Распределение температуры по сечению сортового металла при нагреве, и охлаждении в реальных условиях характеризуется изотермами в форме концентрических окружностей. Получение таких изотерм достигается путем выполнения многослойного образца в виде нескольки цилиндров. При прокатке сортового металла, напр мер квадратного, температура по сечени раската распределяется неравномерно. Подобный характер распределения тем пературы по сечению заготовки ЗООхЗОО м получен цри исследовании температурного режима на непрерывно-заготовочном стане 850/61О/55О Енакиевского металлургического завода. Между температурой и пределом текучести существует функциональная зави мость, которая позволяет, применяя цилиндры из материалов с различным проделом текучести при нагреве и охлаж дении источником тепла, моделировать неравномерность температуры по сечению образца. При нагреве постоянным источником тепла предлагаемого образца для моделирования процесса прокатки происходит равномерный нагрев всех слоев по сечен раската. При этом слои металла в виде цилиндров, у которых предел текучести каждого последующего от центра сечения раската меньша предыдущего, имеют изо термический характер распределения температуры и моделируют неравномерно температурное поле, а именно повыщение температуры от центра к поверхности. При равномерном охлаждении предлагаемого образца для моделирования процесса прокатки происходит равномерное охлаждение всех слоев по сечению раска При этом слои металла в виде цилиндров у которых предел текучести каждого пос ледующего от центра сечения раската бо ше предьщушего, имеют изотермический характер распределения температуры и м делируют неравномерное температурное поле, а именно уменьшение температуры от центра к поверхности. На фиг. 1 изображен предлагаемый образец для моделирования процесса прокатки по сечению раската, общий вид; 2 ;боку; на фиг.3 2 - то же, В1,щ на фиг. сечение А-А на фиг. 1. Для получения температурного поля с равномерным нагревом предлагаемый образец помещают в печь. При нагреве постоянным источником тепла происходит равномерный нагрев металлического квадратного бруса 1 и цилиндров 2 и 3. Материал цилиндра 3 имеет предел текучести больше, чем материал цилиндра 2, а материал бруса 1 имеет предел текучести меньше, чем материал цилиндра 2. В результате изотермы имеют форму концентрических окружностей, а материал цилиндров с различным пределом текучести дает возможность моделировать неравномерность температуры по сечению образца, а именно, уменьшение температуры металла от поверхности к центру образца. Для изготовлеш1Я образца для нагрева берут, например, следующие марки стали: для бруса 1 - сталь О8 кп (при t 1ООО°С, ( 8,4 кг/мм); для цилиндра 2 - сталь 45Х (при t 1000°С, б 8,9 кг/мм ); для цилиндра 3 сталь 45ХП (при t 1000°С; б 9,5 кг/мм). При равномерном охлаждении происходит равномерное остывание металлического квадрата бруса 1 и цилиндров 2 и 3. , Причем материал цилиндра 3 имеет предел текучести меньше предела текучести материала цилиндра 2, а предел текучести материала квадратного бруса 1 больще, чем предел текучести материала цилиндра 2. В результате применения цилиндров изотермы имеют форму концентрических окружностей, а материал цилиндров с различным пределом текучести дает возможность моделировать неравномерность температурного поля по сечению образца, а именно, уменьшение температуры металла от центра к поверхности образца, что позволяет получить в сечении раската реальное температурное поле в виде изотерм. При увеличении количества ци- линдров точность получения реального температурного поля повышается. Предлагаемый образец процесса прокатки может быть использован в лабораторных установках с целью повышения точности определения величины сопротивления деформации при прокатке сортовой стали на обжимно-заготовочных и сортовых прокатных станах. Использование изобретения повышает производительность заготовочных ста- нов за счет совершенствования технологии прокатки и интенсификации режимов деформации, которые рассчитаны с учетом реальных величин сопротивления деформации, полученных с помощью пред лагаемого образца. Так, при перепаде температур по сечению , равном 1ОО С (который часто имеет место в экспериментах), возможно увеличение обжатия за проход при учете реальных в личин сопротивления деформации цикла п катки за счет сокращения числа проходов, что позволяет увеличить производительность стана на 3%. Формула изобретения Образец для моделирования процесса прокатки в виде металлического бруса. содержащий несколько соединенных между собой слоев металла с различными механическими свойствами, отличающийся тем, что, с целью моделирования температурного поля по сечению раската при его нагреве и охлаждении, металлический брус выполнен с центрааьным отверстием, в котором раоположены, по меньшей мере, два KOHueHiv рических цилиндра. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 476052, ул. В 21 В 37/00, 1974. 2.Чичигин В. А. и др. Моделирование неравномерности механических свойств по сечению слитков при нагреве перед прокаткой. Сб. научных трудов, ЧПИ, 1968, № 54, с. 146-158.

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для моделирования процесса прокатки | 1986 |

|

SU1357088A2 |

| Образец для моделирования процесса прокатки | 1984 |

|

SU1205944A1 |

| ХИМИЧЕСКИЙ СОСТАВ АРМАТУРНОГО ПРОКАТА | 2022 |

|

RU2802045C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 2005 |

|

RU2291205C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ЛЕГИРОВАННОЙ ПРУЖИННОЙ СТАЛИ | 2005 |

|

RU2296017C1 |

| Способ производства стального проката | 1990 |

|

SU1731838A1 |

| Способ производства проката | 2016 |

|

RU2655398C2 |

| Способ прокатки на непрерывных станах | 1990 |

|

SU1736647A1 |

| СПОСОБ ПРОИЗВОДСТВА КРУГЛОГО ПРОФИЛЬНОГО ПРОКАТА ДЛЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ | 2006 |

|

RU2320733C1 |

| Способ изготовления сортового проката | 1985 |

|

SU1357437A1 |

Авторы

Даты

1980-03-25—Публикация

1977-09-19—Подача