Изобретение относится к области прокатного производства, а именно к производству сортового проката на линейных прокатных станах, на отводящем рольганге которых за чистовой клетью осуществляют несколько возвратно-поступательных перемещений раската, равных числу пропусков в чистовой клети.

Целью изобретения является улучшение качества проката путем повышения равномерности свойств по его длине.

Способ осуществляют следующим образом.

Проводят прокатку полособульбово- го профиля № 22 из стали. Заготовку нагревают, подвергают горячей прокатке и транспортируют по отводяще- му рольгангу к пиле горячей резки для порезки на мерные длины. Перед порезкой на пиле прокат охлаждают в охлаждающем устройстве водовоздушной смеоью в течение 2 - 12 с. Охлаждаю- щеё устройство располагают перед пилой на расстоянии, равном мерной длине проката, составляющей 8 м. Длину участка охлаждения устанавливают меньше длины мерного отрезка. Он рав няется 7780 мм.

Прокат подают на .участок охлаждения таким образом, что передний коне проката, идущий в обрезь, находится

вне пределов участка, а первый по

ходу движения проката мерный отрезок охлаждается в зоне интенсивного охлаждения. Затем раскат транспортируют к пиле, производят обрезку головной обрези. Первый мерный отрезок в э-то время охлаждается на воздухе между установкой и пилой, а второй по ходу полосы охлаждается в зоне интенсивного охлаждения . Про.цесс продолжают до полной порезки раската.

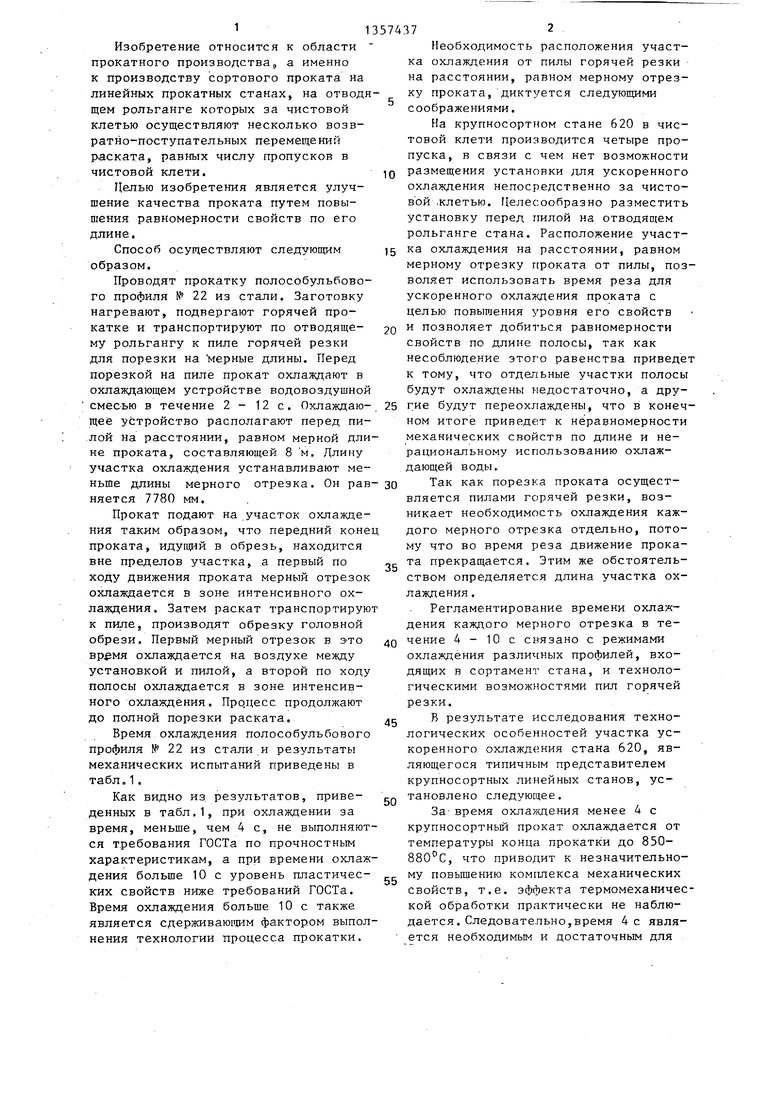

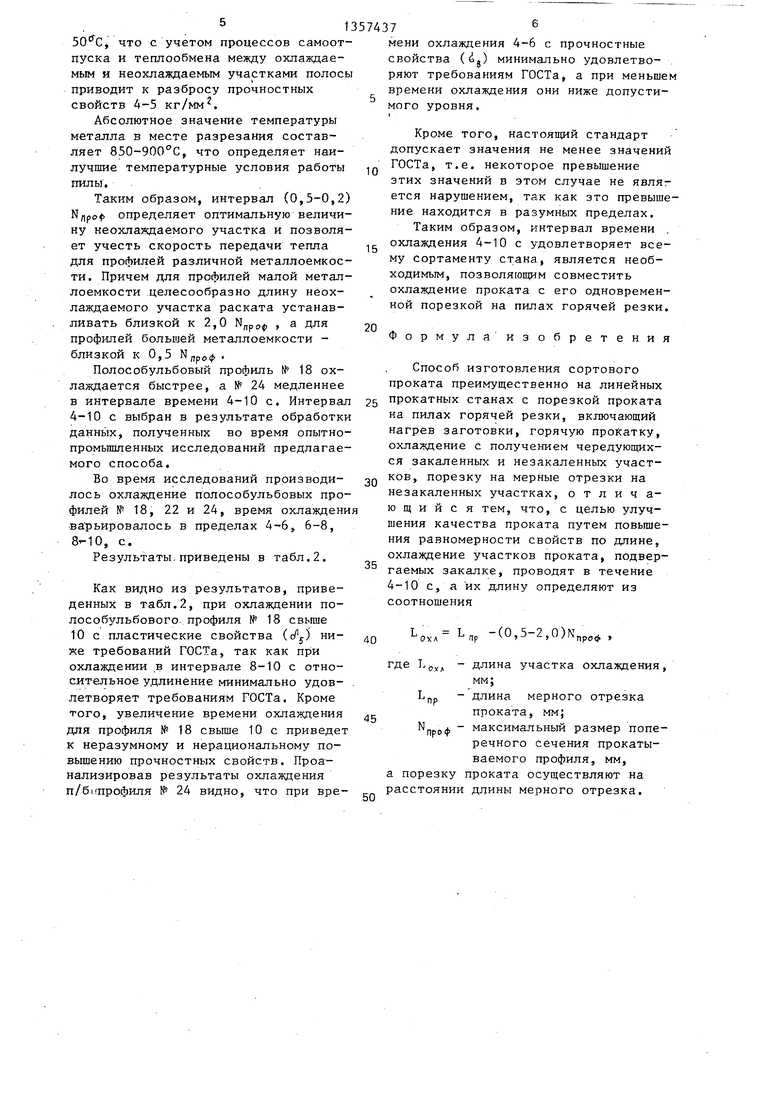

Время охлаждения полособульбового профиля № 22 из стали и результаты механических испытаний приведены в табл„1.

Как видно из результатов, приве- денных в табл,1, при охлаждении за время, меньше, чем 4 с, не выполняются требования ГОСТа по прочностным характеристикам, а при времени охлаждения больше 10 с уровень пластичес- ких свойств ниже требований ГОСТа. Время охлаждения больше 10 с также является сдерживаю1цим фактором выполнения технологии процесса прокатки.

0

5

0 5 о

5

0 g

Q

Необходимость расположения участка охлаждения от пилы горячей резки на расстоянии, равном мерному отрезку проката, диктуется следующими соображениями.

На крупносортном стане 620 в чистовой клети производится четыре пропуска, в связи с чем нет возможности размещения установки для ускоренного охлаждения непосредственно за чистовой .клетью. Целесообразно разместить установку перед пилой на отводяпдем рольганге стана. Расположение участка охлаждения на расстоянии, равном мерному отрезку проката от пилы, позволяет использовать время реза для ускоренного охлаждения проката с целью повышения уровня его свойств и позволяет добиться равномерности свойств по длине полосы, так как несоблюдение этого равенства приведет к тому, что отдельные участки полосы будут охлаждены недостаточно, а другие будут переохлаждены, что в конечном итоге приведет к неравномерности механических свойств по длине и нерациональному использованию охлаждающей воды.

Так как порезка проката осуществляется пилами горячей резки, возникает необходимость охлаждения каждого мерного отрезка отдельно, потому что во время реза движение проката прекращается. Этим же обстоятельством определяется длина участка охлаждения .

Регламентирование времени охлаждения каждого мерного отрезка в течение 4 - 10 с связано с режимами охлаждения различных профилей, входящих в сортамент стана, и технологическими возможностями пил горячей резки.

Б результате исследования технологических особенностей участка ускоренного охлаждения стана 620, являющегося типичным представителем крупносортных линейных станов, установлено следующее.

За время охлаждения менее 4 с крупносортньш прокат охлаждается от температуры конца прокатки до 850- 880°С, что приводит к незначительному повышению комплекса механических свойств, т.е. эффекта термомеханической об15аботки практически не наблюдается. Следовательно,время 4 с является необходимым и достаточным для

охлаждения профиля с минимальным для сортамента крупносортного стана сечением и его порезки на пиле с новым диском.

При охлаждении проката свыше 10с

N 1

происходит охлазкдение до 500-550 С, что влечет за собой значительное повышение прочностных и снижение пластических свойств готового проката ниже-уровня требований ГОСТа.

Таким образом, в интервале 4-10 с осуществляется охлаждение и порезка любого профиля из сортамента крупносортного прокатного стана при соблюдении технологических возможностей пил горячей резки.

Для соблюдения установленного технологией температурного режима работы пилы и сохранения таким образом ее производительности и стойкости диска прокат в месте порезки не охлаждается, С этой целью длина участка охлаждения проката устанавливается меньше мерного отрезка на (0,5- 2,0) максимального размера поперечно го сечения прокатываемого профиля. Функциональная зависимость длины охлаждаемого участка от номера профиля связана с наличием в сортаменте прокатного стана профилей с различ- ным размером поперечного сечения. Чем больше поперечное сечение профиля, а следовательно и его металлоемкость, тем медленнее происходит теплообмен между горячим участком раза и охлажденным телом полосы. Интервал -(0,5-2,0) х N, позволяет учесть скорость передачи тепла для профилей различной металлоемкости,При производстве проката по известному способу разброс прочностных свойств по длине раскатов составляет 5-9 кгс/мм.

Разброс прочностных свойств при производстве продукции по предлагаемому способу, определенный в результате его экспериментального опробования в условиях стана 620, значительно меньше и составляет 2,0-4,0 кгс/м что имеет физическое обоснование,

При реализации известного способа предполагается охлаждение раската длиной 80 м, т,е, режим охлаждения одинаков для всех 80 м длины раската

Как известно, неравномерность механических свойств по длине проката определяется главным образом наличием температурного клина по длине

ю

57437 4

раската. На длине 80 м арматурного профиля № 12 перепад температур переднего и заднего конца раската, как показывают расчеты, составляет 50- 60°С. Значит, при необходимости попасть в довольно узкие интервалы температур конца ускоренного охлаждения, в случае известного способа, не все участки длины раската попадают в этот интервал, что приведет к значительному разбросу механических свойств (5-9 кгс/ммЪ .

По предлагаемому способу охлаждению подвергаются участки раската

0

0

З

, 0

5 -N/ 8 м, причем в неподвижном относительно охлаждающего устройства состоянии.

Разница температур переднего и

не

5

0

5

5

заднего конца в данном случае превьшает 20-25 0,

Таким образом, сопоставительный анализ известного и предлагаемого способов показал, что неравномер-- ность механических свойств больше при изготовлении сортового проката известным способом.

Опытно-промышленное опробование предлагаемого способа изготовления проката проводили в условиях стана 620, Ускоренному охлаждению подвергали полособульбовые профили № 18- 24, Длина участка охлаждения проката устанавливалась меньше- длины мерного отрезка на 0,5-2,0 максимального размера поперечного сечения профиля. В случае производства полособульбово- го профиля № 18 при длине неохлаждаемого участка (0,5 N npo(f) 90 мм и времени охлаждения 6 с перепад тем- ператз р между охлаждаемьм и неохлаждаемым участком полосы к моменту начала разрезания не превышает, как показывают расчеты, 5-10°С, что соответствует разбросу прочностных V механических свойств не более 0,5-1,0 кг/мм , Однако абсолютное значение температуры металла в месте разрезания составляло 760-770 С и находилось на нижней границе допустимого интервала температур, обеспечивающего нормальную работу пилы,

В случае производства полособуль- бового профиля № 24 при длине неохлаждаемого участка (2,0 N

проФ

)480

мм

и времени охлаждения 10 с перепад температур между охлаждаемым и неохлаждаемым участком полосы к моменту фазовых превращений составляет около

, что с учетом процессов самоотпуска и теплообмена между охлаждаемым и неохлаждаемым участками полосы приводит к разбросу прочностных свойств А-5 кг/мм,

Абсолютное значение температуры металла в месте разрезания составляет вЗО-ЭСО С, что определяет наилучшие температурные условия работы пилы.

Таким образом, интервал (0,5-0,2) Nflpof определяет оптимальную величину неохлаждаемого участка и позволяет учесть скорость передачи тепла для профилей различной металлоемкости. Причем для профилей малой металлоемкости целесообразно длину неохлаждаемого участка раската устанавливать близкой к 2,0 Ндррф , а для профилей большей металлоемкости - близкой к 0,5 проф

Полособульбовый профиль № 18 охлаждается быстрее, а № 24 медленнее в интервале времени 4-10 с. Интервал 4-10 с выбран в результате обработки данных, полученных во время опытно- промьгашенных исследований предлагаемого способа.

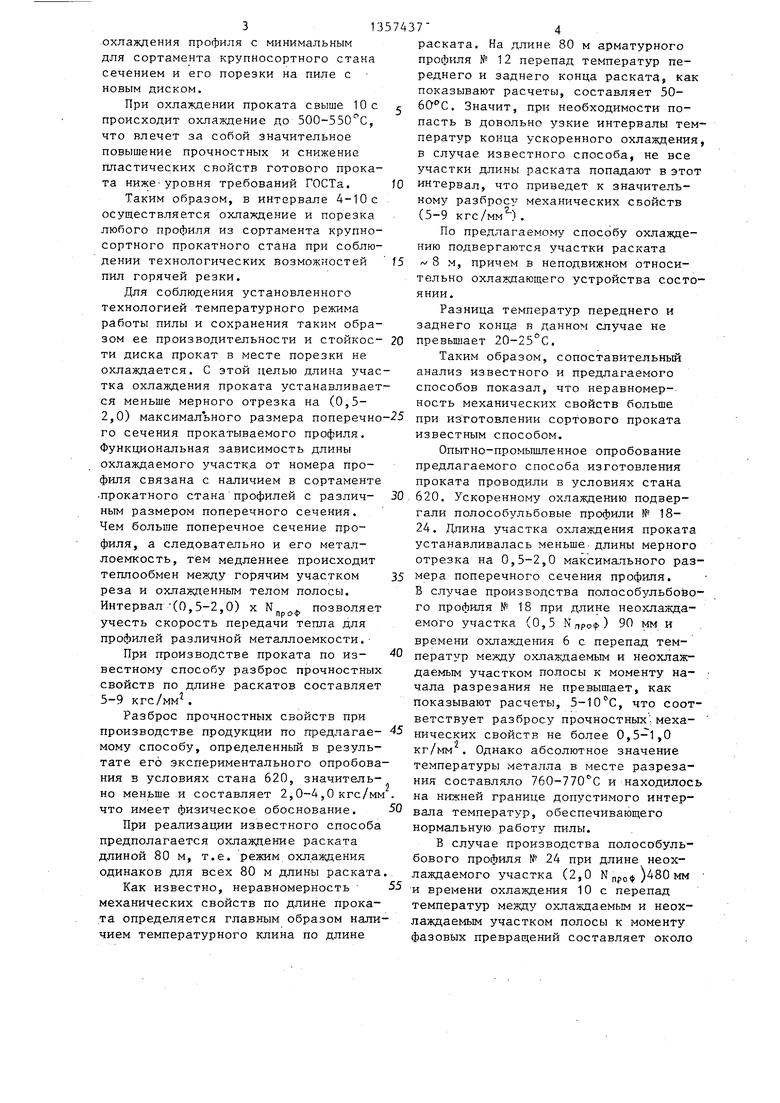

Во время исследований производилось охлаждение полособульбовых профилей № 18, 22 и 24, время охлаждени варьировалось в пределах 4-6,, 6-8, 8-10, с.

Результаты,приведены в табл.2.

Как видно из результатов, приведенных в табл.2, при охлаждении по- лособульбового профиля № 18 свыше 10 с пластические свойства (c/ j) ниже требований ГОСТа, так как при охлаждении в интервале 8-10 с относительное удлинение минимально удовлетворяет требованиям ГОСТа. Кроме того, увеличение времени охлаждения для профиля № 18 свыше 10 с приведет к неразумному и нерациональному повышению прочностных свойств. Проанализировав результаты охлаждения п/бкпрофиля № 24 видно, что при вре0

5

0

5

0

5

мени охлаждения 4-6 с прочностные свойства (g) минимально удовлетворяют требованиям ГОСТа, а при меньшем времени охлаждения они ниже допустимого уровня. 1

Кроме того, настоящий стандарт допускает значения не менее значений ГОСТа, т.е. некоторое превышение зтих значений в этом случае не являг ется нарушением, так как это превышение находится в разумных пределах.

Таким образом, интервал времени охлаждения 4-10 с удовлетворяет всему сортаменту стана, является необходимым, позволяющим совместить охлаждение проката с его одновременной порезкой на пилах горячей резки.

Формула изобретения

Способ изготовления сортового проката преимущественно на линейных прокатных станах с порезкой проката на пилах горячей резки, включающий нагрев заготовки, горячую прокатку, охлаждение с получением чередующихся закаленных и незакаленных участков, порезку на мерные отрезки на незакаленных участках, отличающийся тем, что, с целью улучшения качества проката путем повьш1е- ния равномерности свойств по длине, охлаждение участков проката, подвергаемых закалке, проводят в течение

4-10

а их длину определяют из

соотношения

40

Охл

Ь„р -(0,5-2,0)„р„ ,

5

где L.

лр

0

длина участка охлаждения, мм;

длина мерного отрезка проката, мм;

максимальный размер поперечного сечения прокатываемого профиля, мм, а порезку проката осуществляют на расстоянии длины мерного отрезка.

N

Проф

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сортовых профилей | 1989 |

|

SU1730176A1 |

| ПРОКАТНЫЙ СТАН ДЛЯ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1992 |

|

RU2020006C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2011 |

|

RU2542049C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ КОМПЛЕКС МЕТАЛЛУРГИЧЕСКОГО МИНИ-ЗАВОДА | 2009 |

|

RU2399443C1 |

| СПОСОБ ПРОКАТКИ СТЕРЖНЕВОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2004 |

|

RU2254179C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА НА АГРЕГАТЕ СОВМЕЩЕННОГО ЛИТЬЯ И ПРОКАТКИ | 2003 |

|

RU2233718C1 |

| Прокатный стан для производства сортового металла и катанки | 1981 |

|

SU961807A1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА | 1991 |

|

RU2010633C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРТОВОГО ПРОКАТА ИЗ ДЕМОНТИРОВАННОГО ЖЕЛЕЗНОДОРОЖНОГО РЕЛЬСА | 2015 |

|

RU2574531C1 |

| СПОСОБ ПРОКАТКИ КРУГЛЫХ СОРТОВЫХ ПРОФИЛЕЙ БОЛЬШОГО ДИАМЕТРА | 1999 |

|

RU2190487C2 |

Изобретение относится к области прокатного производства, а именно к производству сортового проката на линейных прокатных станах, на отводящем рольганге которых за чистовой клетью осуществляют несколько возвратно-поступательных перемещений раската, равных числу пропусков в чистовой клети. Цель - улучшение качества проката путем повышения равномерности свойств по его длине. После, нагрева заготовки и горячей прокатки раскат охлаждают в течение 4- 10 с отдельными участками с пропусками метвду ними. Длина охлаждаемых участков составляет L L пр - -(0,5...2,0)-К„р(,ф, где L „р - длина мерного отрезка проката, мм; N цроф - максимальный размер поперечного сечения прокатываемого профиля, мм. Порезку проката осуществляют после охлаждения в промежутках между охлажденными участками на расстоянии длины мерного отрезка от системы охлаждения. 2 табл. (Л со ел sj 4 оо |

| Способ изготовления проката | 1981 |

|

SU929715A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-07—Публикация

1985-10-28—Подача