Изобретение относится к ремонтному производству и может быть использовано для восстановления профиля зубьев колес в различных отраслях машиностроения.

Цель изобретения - снижение материалоемкости процесса восстановления путем уменьшения припуска на последующую механическую обработку.

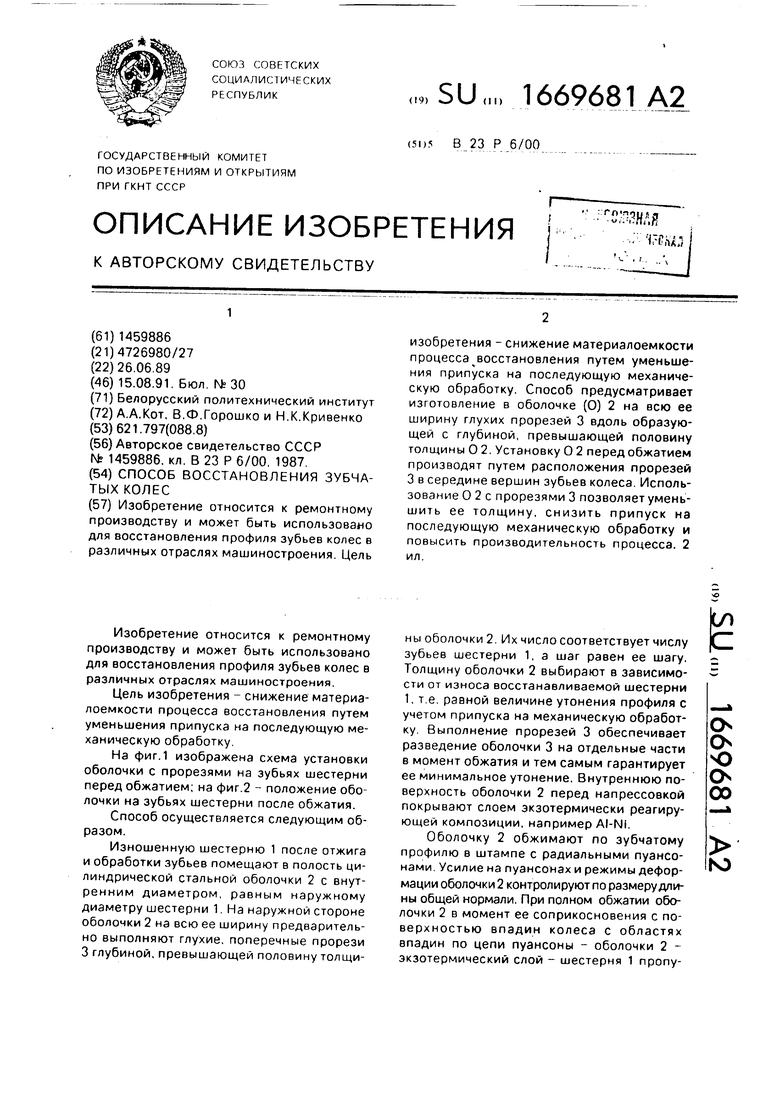

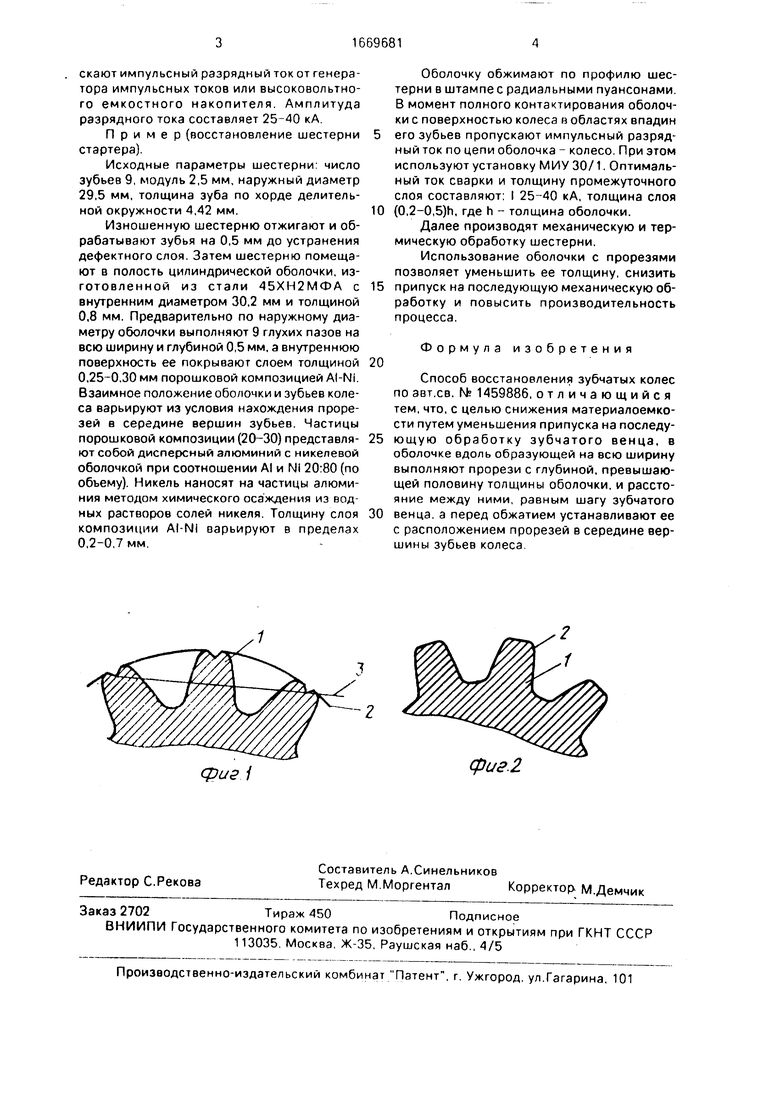

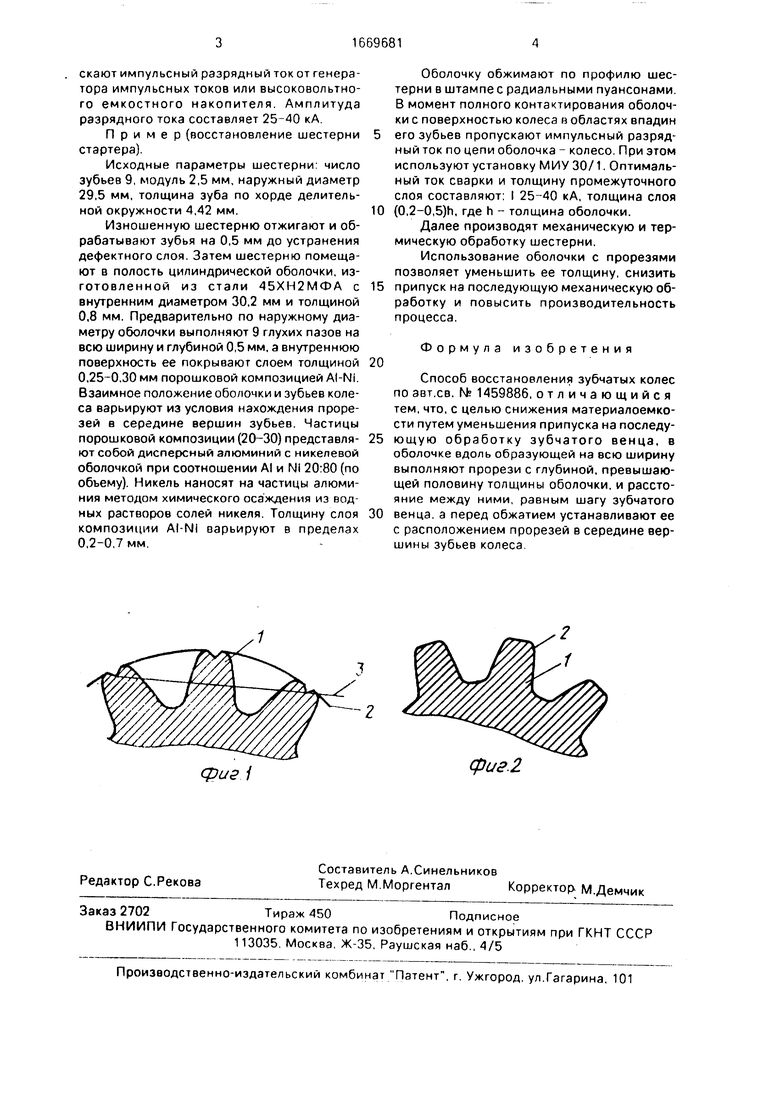

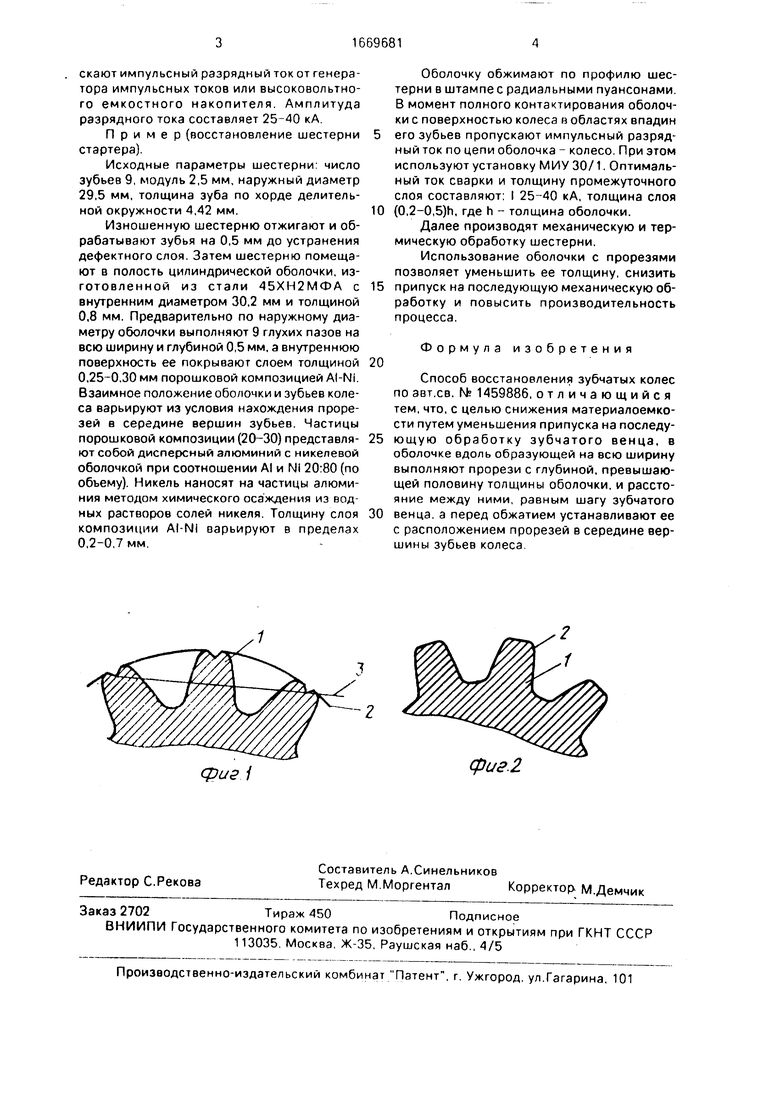

На фиг.1 изображена схема установки оболочки с прорезями на зубьях шестерни перед обжатием; на фиг.2 - положение оболочки на зубьях шестерни после обжатия.

Способ осуществляется следующим образом.

Изношенную шестерню 1 после отжига и обработки зубьев помещают в полость цилиндрической стальной оболочки 2 с внутренним диаметром, равным наружному диаметру шестерни 1 На наружной стороне оболочки 2 на всю ее ширину предварительно выполняют глухие, поперечные прорези 3 глубиной, превышающей половину толщины оболочки 2 Их число соответствует числу зубьев шестерни 1, а шаг равен ее шагу. Толщину оболочки 2 выбирают в зависимости от износа восстанавливаемой шестерни 1, т е. равной величине утонения профиля с учетом припуска на механическую обработку Выполнение прорезей 3 обеспечивает разведение оболочки 3 на отдельные части в момент обжатия и тем самым гарантирует ее минимальное утонение. Внутреннюю поверхность оболочки 2 перед напрессовкой покрывают слоем экзотермически реагирующей композиции, например AI-Ni.

Оболочку 2 обжимают по зубчатому профилю в штампе с радиальными пуансонами Усилие на пуансонах и режимы деформации оболочки 2 контролируют по размеру длины общей нормали, При полном обжатии оболочки 2 в момент ее соприкосновения с поверхностью впадин колеса с областях впадин по цепи пуансоны - оболочки 2 - экзотермический слой - шестерня 1 пропуЁ

О

о ю о со

to

екают импульсный разрядный ток от генератора импульсных токов или высоковольтного емкостного накопителя. Амплитуда разрядного тока составляет 25-40 кА.

Пример (восстановление шестерни стартера).

Исходные параметры шестерни- число зубьев 9, модуль 2,5 мм, наружный диаметр 29,5 мм, толщина зуба по хорде делительной окружности 4,42 мм.

Изношенную шестерню отжигают и обрабатывают зубья на 0,5 мм до устранения дефектного слоя. Затем шестерню помещают в полость цилиндрической оболочки, изготовленной из стали 45ХН2МФА с внутренним диаметром 30,2 мм и толщиной 0,8 мм. Предварительно по наружному диаметру оболочки выполняют 9 глухих пазов на всю ширину и глубиной 0,5 мм, а внутреннюю поверхность ее покрывают слоем толщиной 0,25-0,30 мм порошковой композицией At-Ni. Взаимное положение оболочки и зубьев колеса варьируют из условия нахождения прорезей в середине вершин зубьев. Частицы порошковой композиции (20-30) представля- ют собой дисперсный алюминий с никелевой оболочкой при соотношении AI и Ni 20:80 (по объему). Никель наносят на частицы алюминия методом химического осаждения из водных растворов солей никеля. Толщину слоя композиции AI-NI варьируют в пределах 0,2-0,7 мм.

Оболочку обжимают по профилю шестерни в штампе с радиальными пуансонами. В момент полного контактирования оболочки с поверхностью колеса в областях впадин его зубьев пропускают импульсный разрядный ток по цепи оболочка - колесо. При этом используют установку МИУ 30/1. Оптимальный ток сварки и толщину промежуточного слоя составляют: I 25-40 кА, толщина слоя (Q,2-0,5)h, где h - толщина оболочки.

Далее производят механическую и термическую обработку шестерни.

Использование оболочки с прорезями позволяет уменьшить ее толщину, снизить припуск на последующую механическую обработку и повысить производительность процесса.

Формула изобретения

Способ восстановления зубчатых колес по авт.св. № 1459886, отличающийся тем, что, с целью снижения материалоемкости путем уменьшения припуска на последующую обработку зубчатого венца, в оболочке вдоль образующей на всю ширину выполняют прорези с глубиной, превышающей половину толщины оболочки, и расстояние между ними, равным шагу зубчатого венца, а перед обжатием устанавливают ее с расположением прорезей в середине вершины зубьев колеса

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ восстановления зубчатых колес | 1987 |

|

SU1459886A1 |

| Способ восстановления изношенного профиля зубчатого колеса | 1977 |

|

SU722642A1 |

| Способ восстановления зубьев | 1990 |

|

SU1731511A1 |

| Способ восстановления зубьев шестерен | 1975 |

|

SU568529A1 |

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| Способ восстановления зубчатых венцов колес | 1985 |

|

SU1449302A1 |

| Способ восстановления зубчатых колес | 1990 |

|

SU1754393A1 |

| ПРЕРЫВИСТЫЙ АЛМАЗНО-АБРАЗИВНЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИ КОЛЕС С КРУГОВЫМ ЗУБОМ | 2002 |

|

RU2230634C1 |

| Способ восстановления зубчатых колес | 1991 |

|

SU1803298A1 |

Изобретение относится к ремонтному производству и может быть использовано для восстановления профиля зубьев колес в различных отраслях машиностроения. Цель изобретения - снижение материалоемкости процесса восстановления путем уменьшения припуска на последующую механическую обработку. Способ предусматривает изготовление в оболочке (О) 2 на всю ее ширину глухих прорезей 3 вдоль образующей с глубиной, превышающей половину толщины О 2. Установку О 2 перед обжатием производят путем расположения прорезей 3 в середине вершин зубьев колеса. Использование О 2 с прорезями 3 позволяет уменьшить ее толщину, снизить припуск на последующую механическую обработку и повысить производительность процесса. 2 ил.

фиг 1

фиг.2

| Способ восстановления зубчатых колес | 1987 |

|

SU1459886A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-08-15—Публикация

1989-06-26—Подача