Изобретение относится к обработке металлов давлением и может быть использовано для горячей накатки зубьев колес. ;

Известно устройство для накатки дил1индрическйх зубчатых колес путем осаживания заготовки при постоянном межцентровом расстоянии между приводными зубонакатными валками и заготовкой 1.

Недостат1ЭК этого устройства заключается в том, что оно не обеспечивает требуемую точность прокатанного зубчатого б1енца.

Наиболее блигзккм к предлагаемому является устройство.для накатки зубчатых колей г содержащее приводной зубонакатный валок, кинематически связанные с ним зубчатые пуансоны, на рабочих поверхностях которялх расположены клиновые выступы, и центратор, установленный на одном из пуансонов с возможностью взаимодействия с центрирующим гнездом другого пуансона 2 .

Недостатками известного устройства являются невысокая точность накатанных зубчатых колес, а также затруднительный съем с центратора прокатанного колёса.

Цель изобретения - повышение точности накатывания и производительности.

Поставленная Цель достигается тем, что устройство для накатки зубчатых колес, содержащее приводной зубча- тый валок, кинематически связанные с ним зубчатые пуансоны, на рабочих поверхностях которых расположены кли10новые выступы, и центратор, установленный на одном из пуансонов с возможностью взаимодействия с центрирующим гнездом другого пуансона, снабжено упорами, а пуансон с центрато15ром установлен с возможностью осевого перемещения До упоров, причем центратор выполнен в виде коническо-, |Го дорна с калибрующей цилиндрической частью.

20

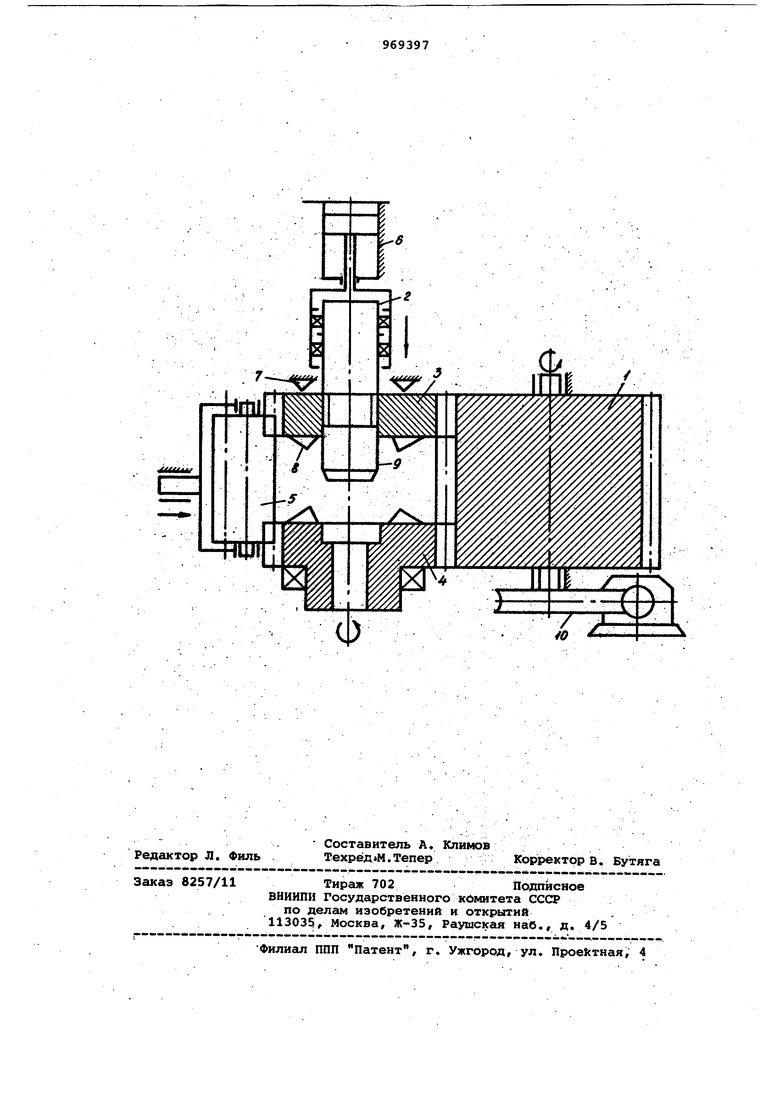

На чертеже представлена схема устройства.

Устройство для накатки зубчатых колес состоит из зубонакатного валка 1, который представляет собой

25 точное коррегированное зубчатое колесо с модулем, равным модулю накаты&аемых шестерен, верхнего составного пуансона -центратора 2 с подвижг ным зубчатым венцом 3, имеющим

30 форму, соответствующую форме накатываемой шестерни, и находящимся,

;как и нижний пуансон 4, в непосредственной кинематической связи с валком 1. В одной плоскости с валком 1 и пуансонами 2 и 4 на подвижной оси установлен калибруткий зубчатцй ролик 5, взаимодействуюгЦий с пуансонами и имекхций возможность перемещаться в радиальном направлении к центру заготовки за счет увеличенного на (0,05-0,10) га радиального зазора в зацеплении пуансоны - ролик, где m - модуль накатываемой шестерни. Гидроцилиндр б предназначен для создания необходимого усилия прессова;ния верхним пуансоном 2. Регулируемые упоры 7 взаимодействуют с вижным зубчатым венцом 3 верхнего ; пуансона. На торцах пуансонов 2 и 4 Установлены съемные выступы 8, имеющие в сечении форму несимметричного клина. При этом они могут, быть кольцевыми (для накатки мелкомодульных колес) и секторными на каждый зуб (при накатке крупномодульных т 5 1УМ колес) . Центратор 9 имеет направл К)щую коническую и цилиндрическую части для калибровки базового центрального отверстия заготовки и предотвращая его раскатывания. Это обеспечивает точную базу для последующих операций механической обработки зубчатого венца, что упрощает технологический процесс и повышает точность накатанных профилей.

Процесс накатки зубьев колес протекает следующим образом.

Заготовка в нагретом ТВЧ состоя-. НИИ устйнавливается на опорный торец пуансона 4. Пуансон 2, перемещаясь вниз, центратором 9 фиксирует заготовку в центральном положении и, продолжая перемещение вниз, начинает ее деформировать, осаживать. Одновременно с этим валок 1, пуансоны 2 и 4 и ролик 5 получают вращение. , от o&tfero главного приводаЮ.

.При увеличении диаметра заготовки вследствие осадки она начинает де.формироваться зубьями валка. Возникающий при этом крутящий момент воспринимается синхронизирующей передачей пуансон - валок, что обеспечивает правильное формование зубьев колеса. Роль выступов 8 при этом состоит в надежной фиксации заготовки в зубопрокатном устройстве и в обеспечении лучшего заполнения металлом торцовых участков накатываемых зубьев. При использовании в качестве заготовки изношенных зубчатых колес выступы выполняют главную роль в процессе формообразования- зубьев, так как они вытесняют металл из торцов изношенного колеса в зубчатый венец, компенсируя тем самьлм износ зубьев Процесс накатки завершается заполнением металлом закрытого калибра, образованного рабочими по верхностями зубьев валка и торцами пуансонов. .

Для повышения точности колес с Накатанным венцом вводят в зацепление калибрующий ролик 5, имеющий отдельный механический привои. После калибрования зубьев ролик отводится в исходное положение, а пуансон 2 с накатанным колесом поднимается вверх благодаря чему срабатывает съемник, готовое колесо сталкивается с центратбра вниз и удгшяется из устройства.

По сравнению с прототипам предлагаемое устройство гщя накатки зубчатых колес позволяет повысить точность наКатки и расширить технологические возможности устройства.

Формула изобретения

Устройство дпя накатки зубчатых колес, содержащее приводной зубчатый валок, кинематически связанные с ним зубчатые пуансоны, на рабочих поверхностях которых расположены клиновые выступы, и центратор, установленный на одном из пуансонов с возможностью взаимодействия с центрирующим гнездом другого пуансона, о т л и ч а.ю щ е е с я тем, 1то, с целью повышения производительности, оно снабжено упоргши, а пуансон с центратором установлен с возможностью осевого перемещения до упоров, причем центратор выполнен в виде конического дорна с калиб. рующей цилиндрической частью. Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ. 916824, кл. 7 f 5/02, 1960.

2.Авторское свидетельство СССР 314586, кл. В 21 Н 5/02, 02.08.68 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для НАКАТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХКОЛЕС | 1971 |

|

SU314586A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Комплект инструмента для накатки цилиндрических зубчатых колес | 1980 |

|

SU927399A1 |

| Устройство для изготовления конических зубчатых колес | 1974 |

|

SU564066A1 |

| Способ изготовления и восстановления зубчатых колес и устройство для его осуществления | 1984 |

|

SU1235604A1 |

| Станок для горячей и холодной накатки зубьев цилиндрических шестерен | 1956 |

|

SU118259A1 |

| Устройство для накатки зубчатых профилей на валах | 1980 |

|

SU956117A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| Устройство для накатки зубчатых колес | 1982 |

|

SU1098642A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

Авторы

Даты

1982-10-30—Публикация

1981-04-30—Подача