Изобретение относится к электрическим и электрохимическим методам обработки и может быть использованр при восстановлении электродов-инструментов изготовленных из порошковых материалов, преимущественно медно-графитовых, и применяемых с целью получений сложного профиля для штампов и пресс-форм.

Известен способ изготовления электрода-инструмента для электроэрозионной обработки путем прессования порошкового материала и его последующего спекания в защитно-восстановительной среде или в вакууме

Однако из-за износа от воздействия потока электронов геометрические параметры профилированной поверхности нарушаются

Известен способ восстановления электрода-инструмента путем перераспределения материала осадкой в калибрующую полость

Таким образом, за счет некоторого уменьшения толщины инструмента-электрода восстанавливают его профилированную рабочую поверхность калибровкой.

Однако долговечность инструмента при этом незначительна из-за недопустимого уменьшения толщины электрода-инструмента

Известен также способ восстановления изделий с использованием порошкового материала, который после нанесения на восстанавливаемую поверхность спекают и производят калибровку детали

Долговечность детали увеличивается за счет увеличения числа циклов восстановления.

Недостаток способа - ограниченная область использОванйСТй 1 прШеняет- ся при восстановлении крупномодульных зубчатых колес

Цель изобретения - расширение технологических возможностей.

Поставленная цель достигается тем, что согласно способу восстановления электрода-инструмента, включающему удаление дефектов слоя добавление порошкового материала для компенсации износа и его

VI

О

СА)

О

прессование, спекание и калибрование до исходного профиля, порошковый материал помещают в лунку, образованную пуансоном на нерабочем торце электрода-инструмента в процессе его калибрования, и напрессовывают плоским инструментом.

Кроме того, многократное восстановление электрода-инструмента выполняют набором пуансонов с выступами, величина и обьем которых при последующей калибровке больше величины и объемб8 в ыступов на пуансоне, используемом при предыдущей калибровке, на величину и объем износа рабочей ловерхности электрода-инструмента.

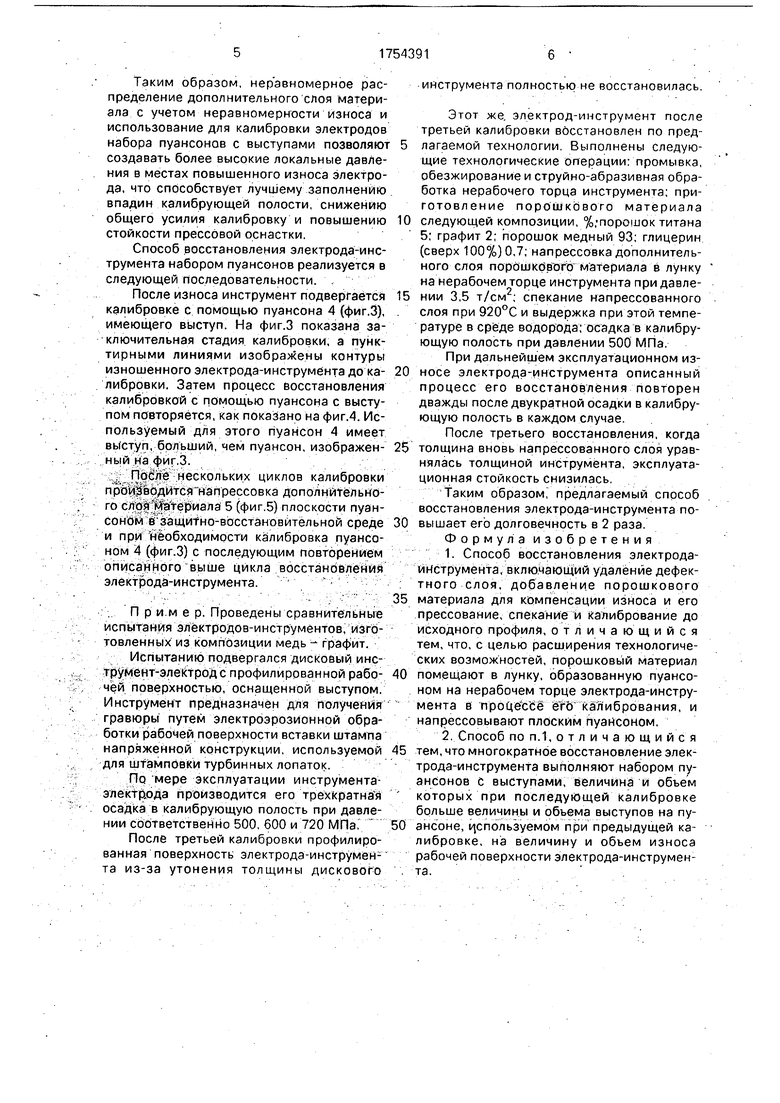

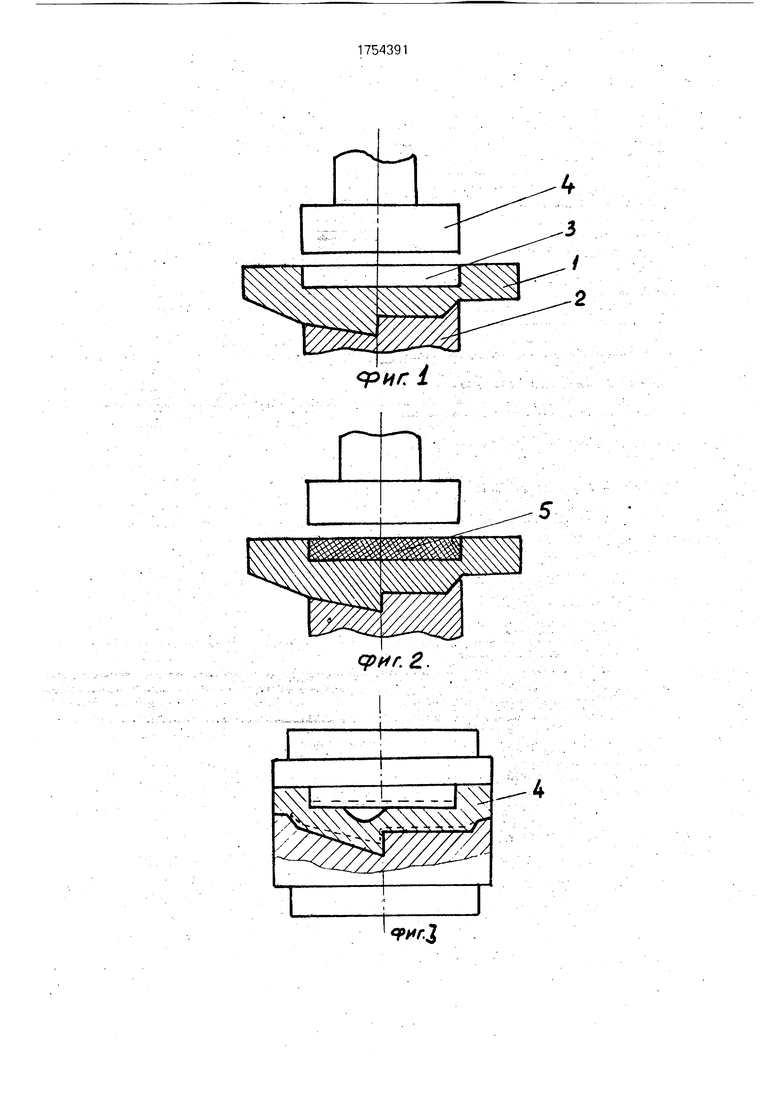

На фиг, 1 изображена схема осадки инструмента в калибрующую полость; на фиг.2 - схема напрессовки слоя порошкового материала; на фиг.З - 5 - схема восстановления инструмента набором пуансонов.

Способ реализуют следующим обра- зом.

После нескольких циклов осадки электрода-инструмента 1 в калибрующую полость калибра 2 в лунку 3, расположенную на нерабочем торце электрода-инструмента и образованную от взаимодействия с пуансоном 4 в процессе осадки, напрессовывают плоским- инструментом, например пуансоном 4, порошковый материал 5, аналогичный по качественному и количествен- ному составу основному . Затем производят его спекание в восстановительной среде.

Через определенное число калибровок описанный цикл восстановления инструмента повторяют в той же последовательности действий.

Таким образом, предлагаемый способ восстановления дискового электрода-инструмента за счет периодической напрессовки слоя порошкового материала компенсирует износ по толщине инструмента, увеличивает в связи с этим число циклов его восстановления, а следовательно, обеспечивает повышение долговечности, что расширяет его технологические возможности.

Напрессовка и спекание могут быть совмещены в одном процессе горячей напрессовки, который также осуществляется в защитно-восстановительной среде.

При этом нагрев материала производится любым из известных способов: пропускание электрического тока через пуансон или матрицу, индукционный нагрев.

Нагрев заготовки с нанесенным на нее слоем порошкового материала можно производить непосредственно перед приложением давления в нагревательной

электропечи или индукционным способом в защитно-восстановительной атмосфере. Спекание может быть активизированным. В процессе электроэрозионной обработки из+юс электрода-инструмента в большинствеслучаевпроисходитнеравномерно. Особенно интенсивному износу подвергаются выступающие части. Но в процессе калибровки труднее всего вос0 станавливать именно эти части, так как в них н аходятСя зоны затрудненного течения металла. Для заполнения металлом впадин калибрующей полости пресс-инструмента, соответствующих выступам на восстанавли5 ваемом электроде-инструменте, требуется создание очень высоких давлений, что снижает стойкость прессовой оснастки и требует большой мощности оборудования. Для исключения этих недостатков предлагается

0 наносить слой порошкового материала с неравномерным его распределением, учитывающим неравномерность износа, с одновременным созданием локально-повышенных давлений для заполнения впадин в

5 калибрующей полости. Для этого электрод- инструмент изготавливают способом порошковой металлургии с плоским углублением на нерабочем торце. Последующее восстановление рабочей поверхности

0 электрода калибровкой осуществляется с помощью пуансона с выступом, воздействующим на нерабочую поверхность электрода.

Расположение выступов на пуансоне

5 соответствует выступам на рабочей поверхности электрода, а высоту и обьем выступов на пуансоне коррелируют с величиной и объемом износа выступов на электроде. Следующая калибровка электрода про0 изводится с помощью пуансона с выступами, высота и объем которых по сравнению с предыдущим пуансоном больше на величину износа соответствующих выступов на электроде.

5 Затем процесс повторяется.

После нескольких циклов калибровки на изношенный электрод в углубление с нерабочего торца плоским пуансоном напрессовывается дополнительный слой материала.

0 В изношенном электроде в процессе калибровки с нерабочего торца в местах повышенного износа образуются впадины.

За счет этого при нанесении дополнительного слоя в этих местах сосредоточива5 ется большое количество дополнительного материала.

Последующие несколько циклов калибровки осуществляются с помощью этого же набора пуансонов с последовательно увеличивающимися выступами

Таким образом, неравномерное распределение дополнительного слоя материала с учетом неравномерности износа и использование для калибровки электродов набора пуансонов с выступами позволяют создавать более высокие локальные давления в местах повышенного износа электрода, что способствует лучшему заполнению впадин калибрующей полости, снижению общего усилия калибровку и повышению стойкости прессовой оснастки.

Способ восстановления электрода-инструмента набором пуансонов реализуется в следующей последовательности.

После износа инструмент подвергается калибровке с помощью пуансона 4 (фиг.З), имеющего выступ. На фиг.З показана заключительная стадия калибровки, а пунктирными линиями изображены контуры изношенного электрода-инструмента до ка- либровки. Затем процесс восстановления калибровкой с помощью пуансона с выступом повторяется, как показано на фиг.4. Используемый для этого пуансон 4 имеет вь(ступ, больший, чем пуансон, изображен- ный на фиг.З.

После нескольких циклов калибровки проиЗводйтся напрессовка дополнительного слоя йэтериала 5 (фиг 5) плоскости пуансоном в защитно-восстановительной среде и при необходимости калибровка пуансоном 4 (фиг.З) с последующим повторением описанного выше цикла восстановления электрода-инструмента.

Пример. Проведены сравнительные испытания электродов-инструментов, изготовленных из композиции медь -- графит.

Испытанию подвергался дисковый инструмент-электроде профилированной рабо- чей поверхностью, оснащенной выступом. Инструмент предназначен для получения гравюры путем электроэрозионной обработки рабочей поверхности вставки штампа напряженной конструкции, используемой для штамповки турбинных лопаток.

По мере эксплуатации инструмента- электрода производится его трехкратная осадка в калибрующую полость при давлении соответственно 500, 600 и 720 МПа,

После третьей калибровки профилированная поверхность электрода-инструмента из-за утонения толщины дискового

инструмента полностью не восстановилась

Этот же электрод-инструмент после третьей калибровки восстановлен по предлагаемой технологии Выполнены следующие технологические операции- промывка, обезжирование и струйно-абразивная обработка нерабочего торца инструмента; приготовление порошкового материала следующей композиции, %;порошок титана 5; графит 2; порошок медный 93, глицерин (сверх 100%) 0,7, напрессовка дополнительного слоя порошкового материала в лунку на нерабочем торце инструмента при давлении 3,5 т/см , спекание напрессованного слоя при 920°С и выдержка при этой температуре в среде водорода; осадка в калибрующую полость при давлении 500 МПа.

При дальнейшем эксплуатационном износе электрода-инструмента описанный процесс его восстановления повторен дважды после двукратной осадки в калибрующую полость в каждом случае

После третьего восстановления, когда толщина вновь напрессованного слоя уравнялась толщиной инструмента, эксплуатационная стойкость снизилась

Таким образом, предлагаемый способ восстановления электрода-инструмента повышает его долговечность в 2 раза

Формула изобретения

1. Способ восстановления электрода- инструмента, включающий удаление дефектного слоя, добавление порошкового материала для компенсации износа и его прессование, спекание и калибрование до исходного профиля, отличающийся тем, что, с целью расширения технологических возможностей, порошковый материал помещают в лунку, образованную пуансоном на нерабочем торце электрода-инструмента в процессе его калибрования, и напрессовывают плоским пуансоном,

2 Способ по п.1, отличающийся тем, что многократное восстановление электрода-инструмента выполняют набором пуансонов с выступами, величина и объем которых при последующей калибровке больше величины и объема выступов на пуансоне, используемом при предыдущей калибровке, на величину и объем износа рабочей поверхности электрода-инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ВТУЛОК | 1995 |

|

RU2101137C1 |

| Способ изготовления коллекторных пластин | 2018 |

|

RU2684995C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

| Устройство для изготовления двухслойных изделий трубчатой формы | 1982 |

|

SU1084115A1 |

| Способ изготовления коллекторных пластин | 2019 |

|

RU2710758C1 |

| Способ непрерывного изготовления спеченных изделий и устройство для его осуществления | 1980 |

|

SU931293A1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Способ изготовления комбинированных изделий | 1979 |

|

SU904894A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО - ОКСИД МЕТАЛЛА | 1990 |

|

SU1757369A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2005 |

|

RU2289499C1 |

Использование1 при восстановлений электродов-инструментов, изготовленных из порошковых материалов, преимущественно медно-графитовых, Сущность изобре- тения- в процессе калибрования электрода-инструмента образуют на нерабочем торце лунку, в которой помещают порошковый материал, и напрессовывают плоским пуансоном. Многократное восста,- новление электрода-инструмента выполняют, набором пуансонов, отличающихся друг от друга величиной и объемом выступов, учитывающих износ рабочей поверхности 1 з п.ф-лы, 2 ил.

ФИГ i

сриг. 2.

wr.J

Г

Фиг. 4

9MS

| Авторское свидетельство СССР № 1564880 | |||

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-08-15—Публикация

1990-06-21—Подача