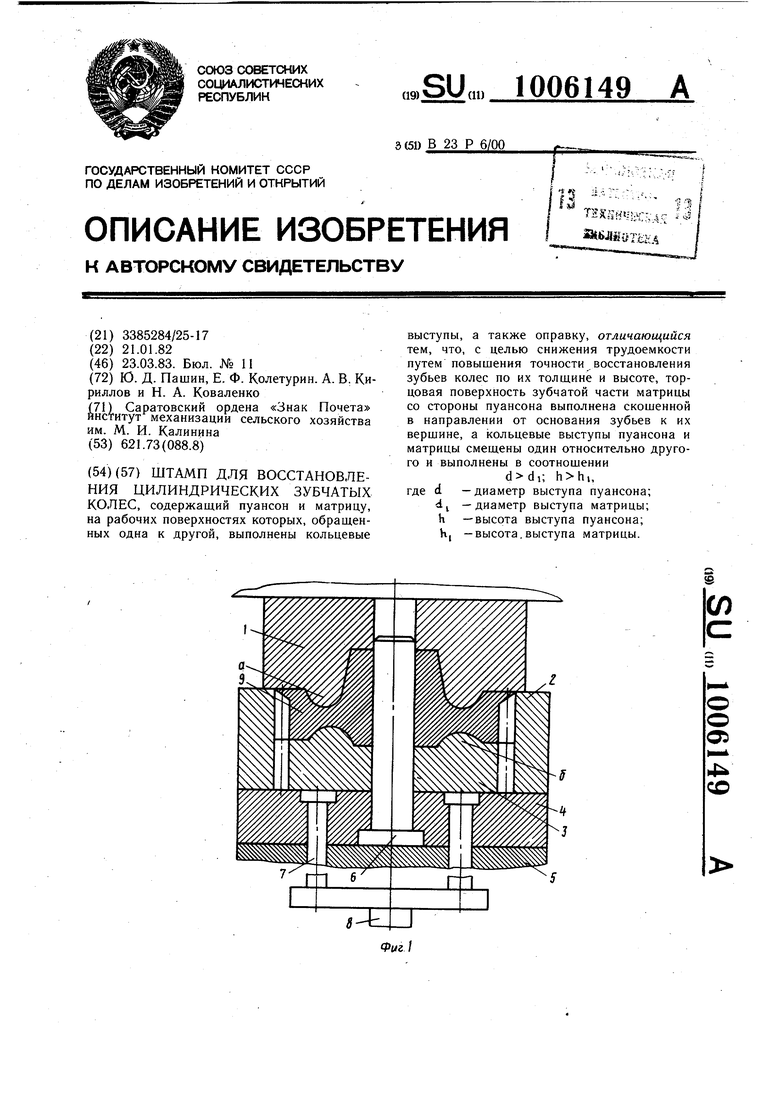

Изобретение относится к ремонтному производству, а именно к восстановлению изношенных деталей машин, в частности к устройствам для восстановления зубчатых колес пластическим деформированием.

Известен штамп для восстановления цилиндрических зубчатых колес, содержащий пуансон и матрицу, на рабочих поверхностях которых, обращенных одна к другой, выполнены кольцевые выступы, а также оправку.

Конструкция указанного штампа не обеспечивает качественного оформления изношенных зубьев шестерен по всей их длине.

Вследствие возникновения зон затрудненной деформации вблизи торцовых участков зубьев, которые наи более подвергнуты износу, имеет место неполное заполнение металлом. Указанное условие приводит к необходимости формования зубьев восстанавливаемой шестерни до высоты, превышаюшей их номинальное значение, а окончательную форму и размеры зубьев получать последующей механической обработкой по всей их высоте.

Такая обработка существенно увеличивает трудоемкость восстановления зубчатых колес.

Целью изобретения является снижение трудоемкости путем повышения точности восстановления зубьев колес по их толщине и высоте на стадии пластического деформирования.

Указанная цель достигается тем, что в щтампе для восстановления цилиндрических зубчатых колес, содержащем пуансон и матрицу, на рабочих поверхностях которых, обращенных одна к другой, выполнены кольцевые выступы, а также оправку, согласно изобретению, торцовая поверхность зубчатой части матрицы со стороны пуансона выполнена скошенной в направлении от основания зубьев к их вершине, а кольцевые выступы пуансона и матрицы смещены один относительно другого и выполнены в соотнощении

),

где d. -диаметр выступа пуансона; di - диаметр выступа матрицы; h - высота выступа пуансона; h, - высота выступа матрицы.

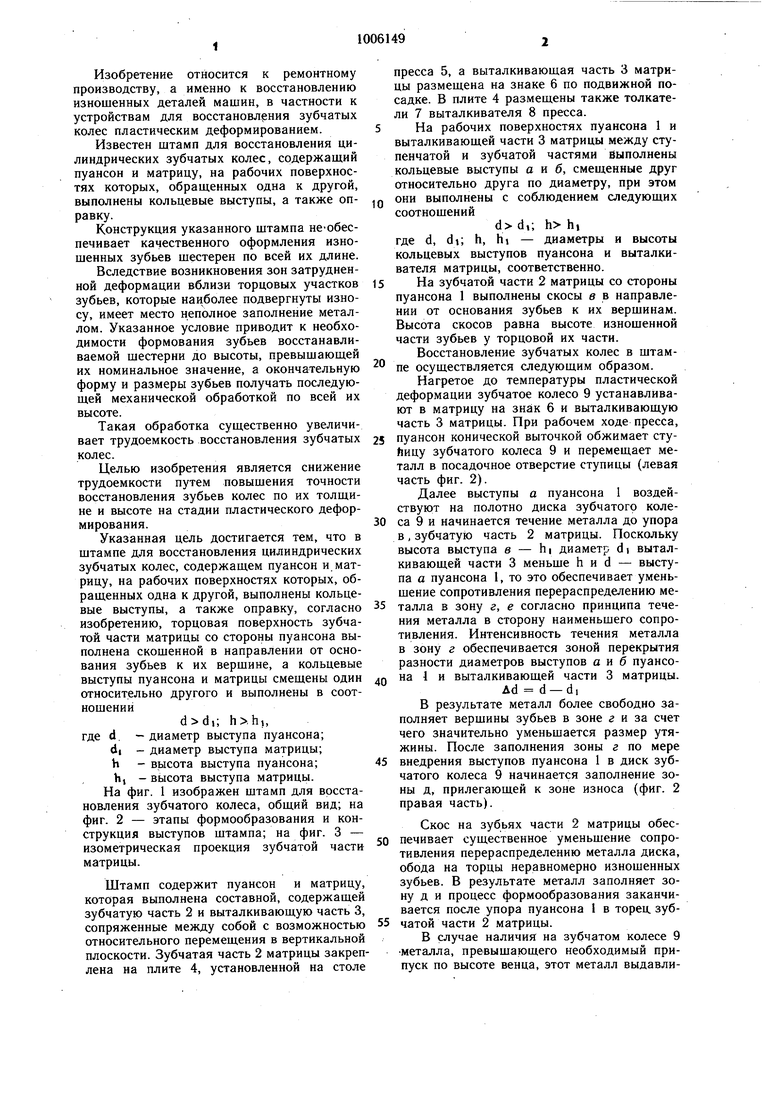

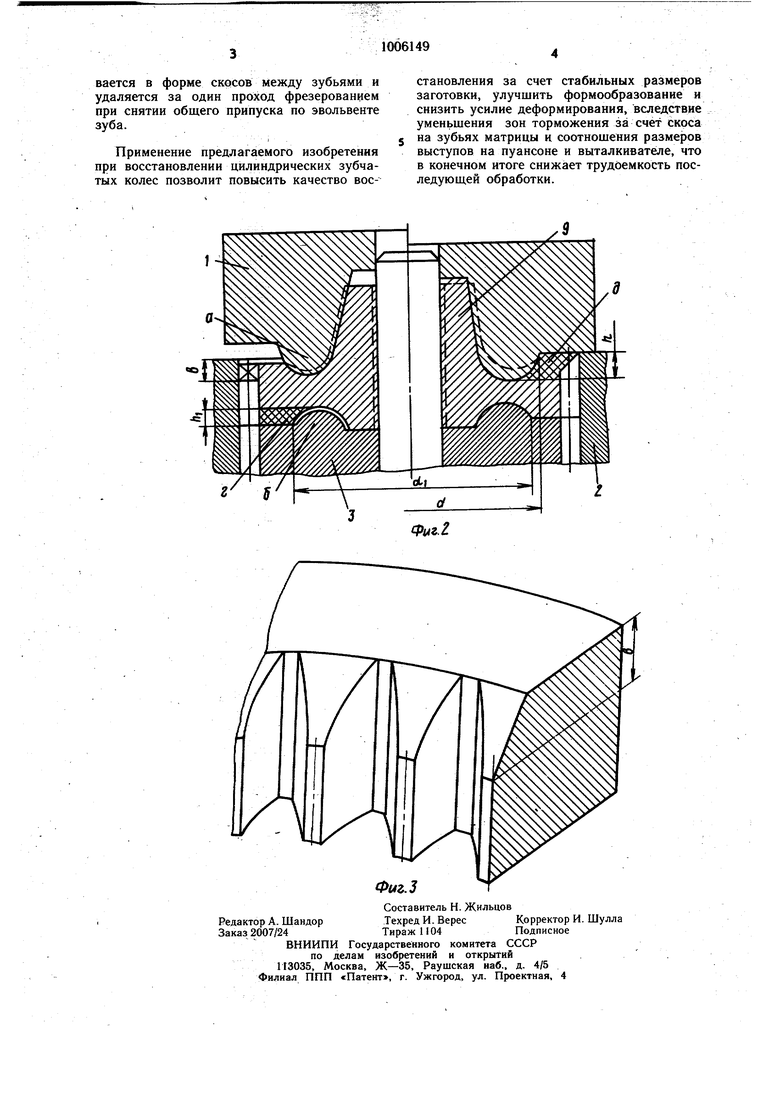

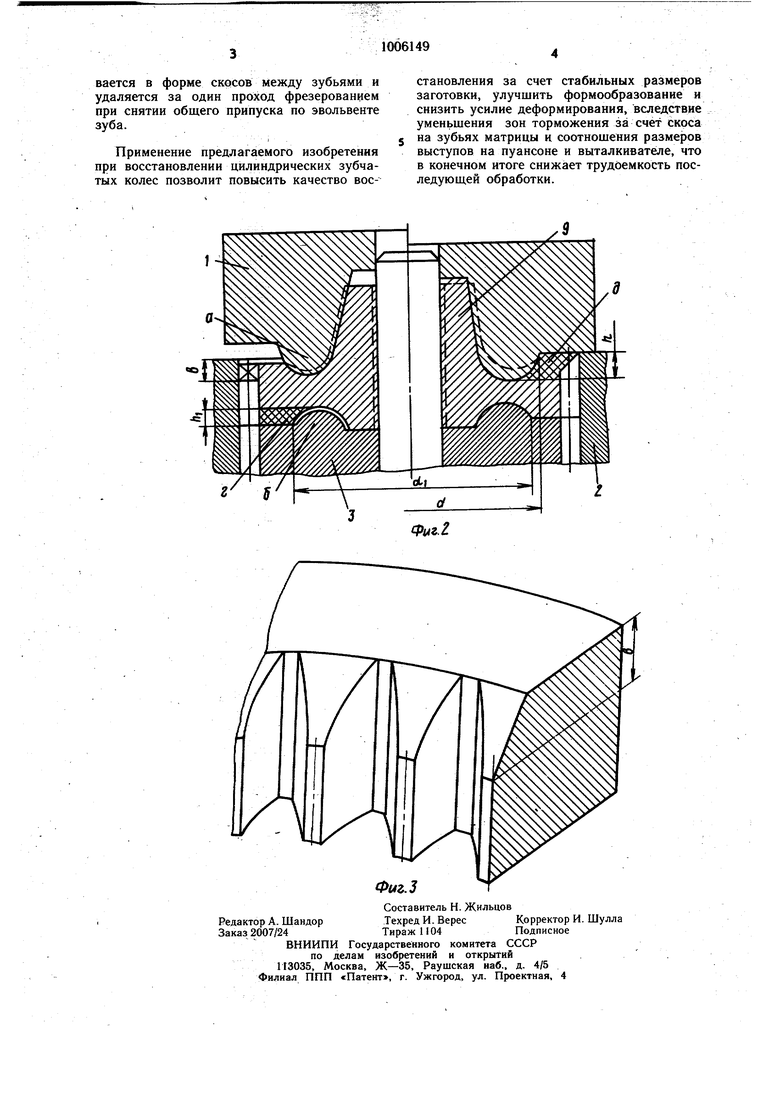

На фиг. 1 изображен штамп для восстановления зубчатого колеса, общий вид; на фиг. 2 - этапы формообразования и конструкция выступов штампа; на фиг. 3 - изометрическая проекция зубчатой части матрицы.

Штамп содержит пуансон и матрицу, которая выполнена составной, содержащей зубчатую часть 2 и выталкивающую часть 3, сопряженные между собой с возможностью относительного перемещения в вертикальной плоскости. Зубчатая часть 2 матрицы закреплена на плите 4, установленной на столе

пресса 5, а выталкивающая часть 3 матрицы размещена на знаке б по подвижной посадке. В плите 4 размещены также толкатели 7 выталкивателя 8 пресса. На рабочих поверхностях пуансона 1 и выталкивающей части 3 матрицы между ступенчатой и зубчатой частями выполнены кольцевые выступы а к б, смещенные друг относительно друга по диаметру, при этом

Q они выполнены с соблюдением следующих соотношений

d d,; h hi

где d, di; h, hi - диаметры и высоты кольцевых выступов пуансона и выталкивателя матрицы, соответственно.

5 На зубчатой части 2 матрицы со стороны пуансона 1 выполнены скосы в в направлении от основания зубьев к их вершинам. Высота скосов равна высоте изношенной части зубьев у торцовой их части.

Восстановление зубчатых колес в штам пе осуществляется следующим образом.

Нагретое до температуры пластической деформации зубчатое колесо 9 устанавливают в матрицу на знак 6 и выталкивающую часть 3 матрицы. При рабочем ходе пресса,

5 пуансон конической выточкой обжимает стуйицу зубчатого колеса 9 и перемещает металл в посадочное отверстие ступицы (левая часть фиг. 2).

Далее выступы а пуансона 1 воздействуют на полотно диска зубчатого колеса 9 и начинается течение металла до упора в, зубчатую часть 2 матрицы. Поскольку высота выступа в - hi диаметр di выталкивающей части 3 меньше h и d - выступа а пуансона 1, то это обеспечивает уменьшение сопротивления перераспределению металла в зону г, е согласно принципа течения металла в сторону наименьшего сопротивления. Интенсивность течения металла в зону г обеспечивается зоной перекрытия разности диаметров выступов а и б пуансо0 на 1 и выталкиваюшей части 3 матрицы.

Ad d -d,

В результате металл более свободно заполняет вершины зубьев в зоне г к за счет чего значительно уменьшается размер утяжииы. После заполнения зоиы г по мере

5 внедрения выступов пуансона 1 в диск зубчатого колеса 9 начинается заполнение зоиы д, прилегающей к зоне износа (фиг. 2 правая часть).

Скос на зубьях части 2 матрицы обес0 печивает существенное уменьщение сопротивления перераспределению металла диска, обода на торцы неравномерно изношенных зубьев. В результате металл заполняет зону д и процесс формообразования заканчивается после упора пуансона 1 в торец, зуб5 чатой части 2 матрицы.

В случае наличия на зубчатом колесе 9 металла, превышающего необходимый припуск по высоте венца, этот металл выдавли

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ КОЛЬЦЕВЫХ ДЕТАЛЕЙ | 1999 |

|

RU2163175C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Штамп для восстановления зубчатых колес | 1982 |

|

SU1225746A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| Способ восстановления зубчатых колес | 1991 |

|

SU1803298A1 |

| Штамп для восстановления зубчатых колес | 1986 |

|

SU1425019A1 |

| Штамп для радиальной штамповки | 1981 |

|

SU984612A1 |

| Устройство для штамповки стержневых изделий с развитым в плане фланцем | 1989 |

|

SU1761367A1 |

| Способ восстановления деталей с внутренним зубчатым профилем | 1988 |

|

SU1648712A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС, содержащий пуансон и матрицу, на рабочих поверхностях которых, обращенных одна к другой, выполнены кольцевые выступы, а также оправку, отличающийся тем, что, с целью снижения трудоемкости путем повышения точности восстановления зубьев колес по их толщине и высоте, торцовая поверхность зубчатой части матрицы со стороны пуансона выполнена скошенной в направлении от основания зубьев к их вершине, а кольцевые выступы пуансона и матрицы смещены один относительно другого и выполнены в соотношении ,, где d -диаметр выступа пуансона; li -диаметр выступа матрицы; h -высота выступа пуансона; h, -высота.выступа матрицы. ® (О о о О5 4;: СО

Авторы

Даты

1983-03-23—Публикация

1982-01-21—Подача